сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический классификатор | 1985 |

|

SU1253673A1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2184000C1 |

| Пневматический классификатор | 1990 |

|

SU1731297A1 |

| ГРАВИТАЦИОННЫЙ ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 1992 |

|

RU2029638C1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| Гравитационный пневматический сепаратор | 1989 |

|

SU1713683A1 |

| Пневматический классификатор | 1990 |

|

SU1745370A1 |

| Гравитационный классификатор | 1979 |

|

SU787113A1 |

| Центробежный классификатор | 1988 |

|

SU1637889A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

Использование: разделение твердых порошкообразных материалов на два и более продукта по граничному зерну в диапазоне от 0 до 100 мкм. Сущность изобретения: классификатор содержит корпус с перегородками, ротор с сепарационными каналами с пересыпными элементами, се- парационные каналы сообщены с полым валом, внутри которого установлена с возможностью горизонтального перемещения перегородка, образующая изолированные секции. Торцы полого вала сообщены с отводящими патрубками. В верхней части корпуса установлены патрубки для подачи исходного материала и воздуха, а в нижней - патрубок для отвода крупной фракции. 2 ил.

Изобретение относится к пневматической классификации различных сыпучих материалов в поле действия центробежных сил и предназначено для разделения твердых порошкообразных материалов крупностью до 1 мм на два и более продукта по граничному зерну в диапазоне от 0 до 100 мкм.

Аппарат может применяться для фракционирования и обогащения сыпучих материалов в горной, химической, металлургической, строительной и других отраслях промышленности, где в технологических процессах необходимо получение тонких и сверхтонких порошков заданного гранулометрического состава.

Исследования проводимые у нас в стране и за рубежом, показали что наиболее эффективны классификаторы для разделения тонких и сверхтонких порошков центробежного типа, например центробежный

воздушный классификатор, авт.св. СССР № 540683, кл. В 07 В 7/08.

Общим для всех аппаратов данного типа является наличие вращающегося ротора с внутренней полостью в виде пространства между дисками или сепарационными каналами. Разделение материала происходит в этой полости в результате воздействия на материал с одной стороны центробежных сил, а с другой стороны - аэродинамического сопротивления потока газа.

Недостаток аппаратов данного типа - низкая эффективность разделения. Происходит это из-за того, что конструкция рассмотренных аппаратов не исключает возможности для классифицированного материала попасть непосредственно .в патрубок выхода крупного продукта минуя зону центробежной сепарации, а значит крупный продукт будет содержать мелкие фракции,

VI

OJ

ю ю со

что приводит к снижению эффективности разделения.

С другой стороны, на качество мелкого продукта, получаемого в центробежном классификаторе, влияет способ придания вращательного движения пылегазовому потоку.

В большинстве аппаратов рассматриваемого типа пыле-газовый поток получает вращательное движение за счет трения о стенки вращающихся дисков. При таком воздействии на классифицируемый материал отдельные крупные частицы могут попасть в мелкий продукт, не совершив вращательного движения и испытав воздей- ствие центробежных сил. С другой стороны, чем ближе окружная скорость частицы в корпусе классификатора к скорости ротора, тем труднее ей попасть во внутреннее пространство ротора, так как радиальная со- ставляющая скорости пыле-газового потока в корпусе классификатора значительно меньше скорости потока в роторе. Отсюда следует, что если окружная скорость пыле- газового потока в корпусе высока, крупный продукт содержит большое количество мелких частиц, а при малой окружной скорости потока часть крупного продукта имеет возможность пройти пространство между дисками, не совершив вращательного движения и не испытав воздействия центробежных сил, и загрязнить мелкий продукт, что также приводит к снижению эффективности разделения.

Наиболее близок к предлагаемому цен- тробежный классификатор по авт.ев, № 1214249, кл. В 07 В 7/08.

Прототип состоит из цилиндрического корпуса с тангенциальными патрубками для подачи исходного материала и воздуха. Кор- пус классификатора разделен на камеры ди- сковыми перегородками.В корпусе классификатора на пустотелом валу смонтирован ротор в виде крыльчатки с радиальными лопастями, каждая из которых представляет собой сепарационный канал с пересыпными полками.

В месте соединения корпуса с перегородкой в перегородках сделаны перепускные окна с заслонкой для регулирования скорости прохождения материала из камеры в камеру. Окно последней камеры сообщается патрубком с бункером крупного материала. На внутренней поверхности корпуса на равном расстоянии друг от друга установлены турбулизаторы. Перемещение пыле-газовой смеси и отсос мелкого продукта обеспечиваются отсасывающим устройством, сообщенным через патрубок с внутренней полостью пустотелого вала. Вал

ротора приводится во вращение через шкив.

В прототипе используется каскадный принцип разделения, который позволяет повысить извлечение годного продукта, а также эффективность разделения по сравнению с аналогами.

Однако в известном устройстве группы сепарационных каналов расположены вдоль полого вала на различных расстояниях от выпускного отверстия. Следовательно, расход, а значит и скорость воздуха в сепарационных каналах соседних камер неодинаковы, что приводит к размыванию общей границы разделения. Такое явление крайне нежелательно в процессе сепарации, так как снижает его остроту.

В шахтных каскадных классификаторах, работающих по принципу противотока, часть крупных зерен увлекается в мелкий продукт, так как процесс носит стохастический, случайный характер. Это служит труднопреодолимым барьером для дальнейшего повышения эффективности разделения. В сепарационных каналах центробежного классификатора процесс организован аналогичным образом, следовательно, недостатки противоточного режима проявляются и здесь. В промышленности часто ставятся задачи разделения исходного продукта на три класса крупности. Используя центробежный классификатор данной конструкции, такую задачу можно решить, пропуская материал через аппарат более одного раза. Это снижает производительность как минимум в полтора раза.

Анализ вышеизложенных недостатков показал, что аппарат дает невысокую эффективность при разделении тонкодисперсных материалов, а также не способен фракционировать материал на три класса крупности за один проход.

Цель изобретения - повышение качества классификации за счет двухступенчатой перечистки.

Поставленная задача достигается тем, что центробежный классификатор, включающий корпус с перегородками, расположенный в корпусе ротор с радиальными сепарационными каналами, имеющими пересыпные элементы, сообщенными с полым валом, один торец которого выполнен с отводящим патрубком, патрубки для подачи воздуха и сыпучего материала, расположенные в верхней части корпуса, патрубки для отвода мелкой и крупной фракций, снабжен перегородкой, установленной внутри полого вала с возможностью горизонтального перемещения с образованием изолированных секций, и дополнительным отводящим

патрубком, с которым сообщен другой торец полого вала.

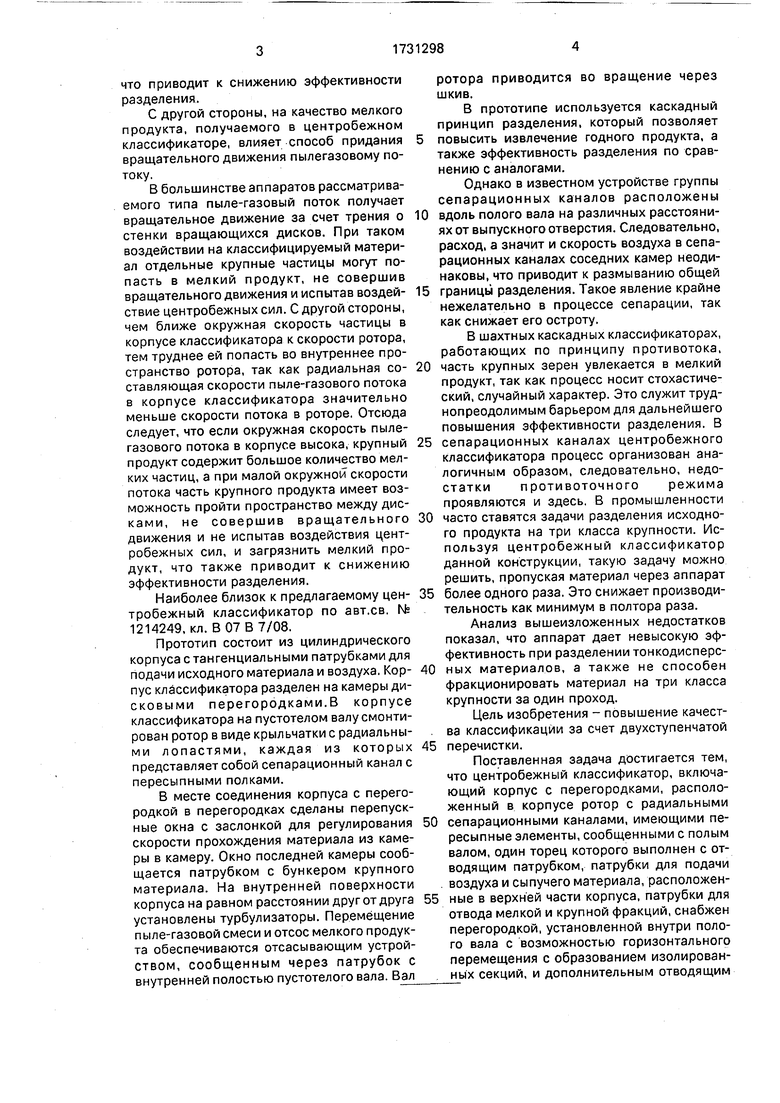

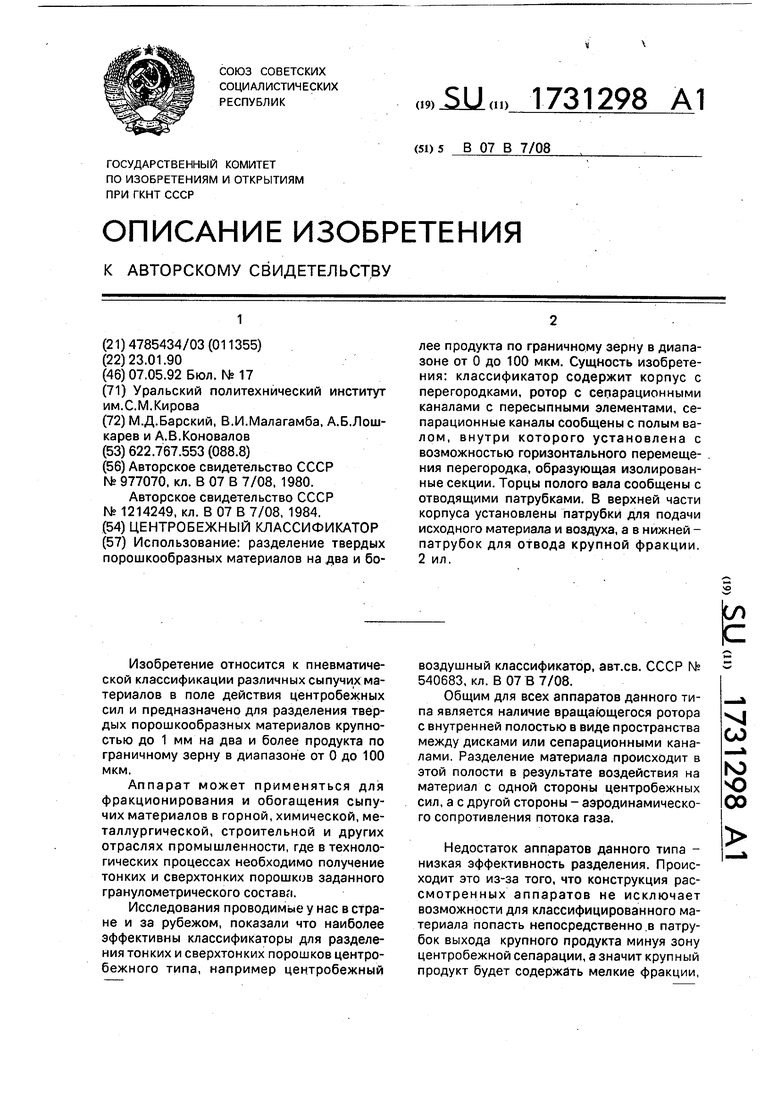

Конструкция предлагаемого классификатора приведена на чертеже.

Аппарат состоит из цилиндрического корпуса 1 с тангенциальными патрубками 2 для подачи воздуха и материала.

Корпус разделен на камеры 3 дисковыми перегородками 4, в перегородках имеются отверстия 11 с заслонкой для регулирования скорости прохождения материала из камеры в камеру. Отверстие 11 последней камеры соединяется патрубком 12 с бункером 13 крупного материала. На внутренней поверхности корпуса на равном расстоянии друг от друга установлены тур- булизаторы 14. Циклон 15 выделяет частицы материала, прошедшие предварительную ступень перечистки, из пылегазовой смеси. Эти частицы осаждаются в бункере 16. Пе- ремещение пылегазовой смеси и отсос мелкого продукта обеспечиваются отслаивающим устройством, в частности для этой цели может быть использован водокольце- вой вакуум-насос или вентилятор высокого давления. Вал ротора приводится во вращение через шкив 17. Отсасывающее устройство и циклон с бункером для чистого мелкого продукта, а также трубопроводы, соединяющие их с выпускными отверстия- ми секций 7 и 8, на чертеже не показаны.

Разделение материала в центробежном классификаторе происходит под воздействием центробежной силы, зависящей от скорости вращения материала и аэродина- мического сопротивления среды (газа), пропорционального скорости ее движения. В данной конструкции все шахты вращаются с одинаковой угловой скоростью, потому что они жестко посажены на один вал. Вследствие этого центробежное воздействие на частицы материала во всех камерах одинаково.

Скорость воздуха в сепарационных каналах, сообщенных с секцией 7 и секцией 8 пустотелого вала 5, может быть разной. Это дает возможность фракционировать материал по разным границам крупности.

Например, в каналах I, II и III можно задать скорость воздуха, необходимую для разделения по границе 10 мкм, а в каналах IV, V, VI - по границе 40-50 мкм, или наоборот, в зависимости от поставленной задачи. Перегородку б можно перемещать по внутренней полости вала 5, чтооы оптимально группировать сепарационные каналы в соответствии с условиями задачи.

Центробежный классификатор работает следующим образом.

При помощи электродвигателя через шкив 17 задается необходимая скорость вращения вала 5. Отсасывающим устройством сквозь соответствующие секции 7 и 8 пустотелого вала 5 в сепарационных каналах 9 создается движение воздуха. Причем в первом, втором и третьем каналах 9 задается скорость воздуха необходимая для разделения материала по требуемой границе. В четвертом, пятом и шестом каналах 9 скорость несколько выше. Исходный материал вместе с газовым потоком поступает в корпус 1 через четвертый патрубок 2 в четвертую камеру 3 классификатора, где он вовлекается во вращательное движение. Турбулизаторы 14 отводят вращающийся материал от стенок корпуса и диспергируют его частицы. Мелкие зерна материала увлекаются воздушным потоком в сепарационные каналы 9 и сквозь секцию 7 поступают в циклон 15. Там частицы материала выделяются из двухфазной смеси и осаждаются в бункер 16. Крупные частицы материала, случайно захваченные воздушным потоком, не могут преодолеть действия центробежных сил и отбрасываются из сепарационных каналов 9 в корпус классификатора.

Вращаясь, материал проходит сквозь отверстия 11 в перегородках 4 и поступает в пятую, а затем в шестую камеры 3, где он также подвергается перечистке. Затем через отверстие последней, шестой, камеры 3 материала, из которого выделена мелкая фракция, по патрубку 12 ссыпается в бункер 13.

На этом первая (предварительная) ступень фракционирования заканчивается.

Если рассматривать результаты сепарации в первой ступени относительно требуемой границы, то получается, что мелкая фракция, осажденная в бункере 16, содержит приграничные классы крупного материала. За счет этого крупный продукт, содержащийся в бункере 13, получается очень чистым.

Затем мелкий продукт, содержащий крупные частицы, извлекается из бункера 16 и вместе с воздухом поступаете 1 тангенциальный патрубок 2. Через патрубок 2 пы- ле-газо-воздушная смесь подается в первую камеру 3 классификатора, где материал вовлекается во вращательное движение. Скорость воздуха в сепарационных каналах I, И и III обусловлена требуемой границей разделения. Организация процесса в этой части аппарата аналогична вышеизложенной. Мелкие частицы затягиваются воздушным потоком в сепарационные каналы 9, затем поступают в секцию 8 пустотелого вала 5 и через воздуховоды выносятся в циклон. Материал, вращаясь, проходит сквозь окна 11 в перегородках 4 во вторую, а затем и третью камеры 4, где он также подвергается перечистке. Затем обеспыленный материал сквозь окно 11 поступает в четвертую камеру 3, где и смешивается с исходным продуктом. Таким образом, некоторая часть приграничных крупных классов материала зациклена, но это не означает, что в цикле участвуют одни и те же частицы. Количество крупного продукта, получаемого во второй ступени перечистки, зависит от разности границ в первой и второй ступенях сепарации и как правило невелико. Разность границ подбирают для каждого конкретного материала опытным путем в зависимости от размера, плотности и формы его частиц.

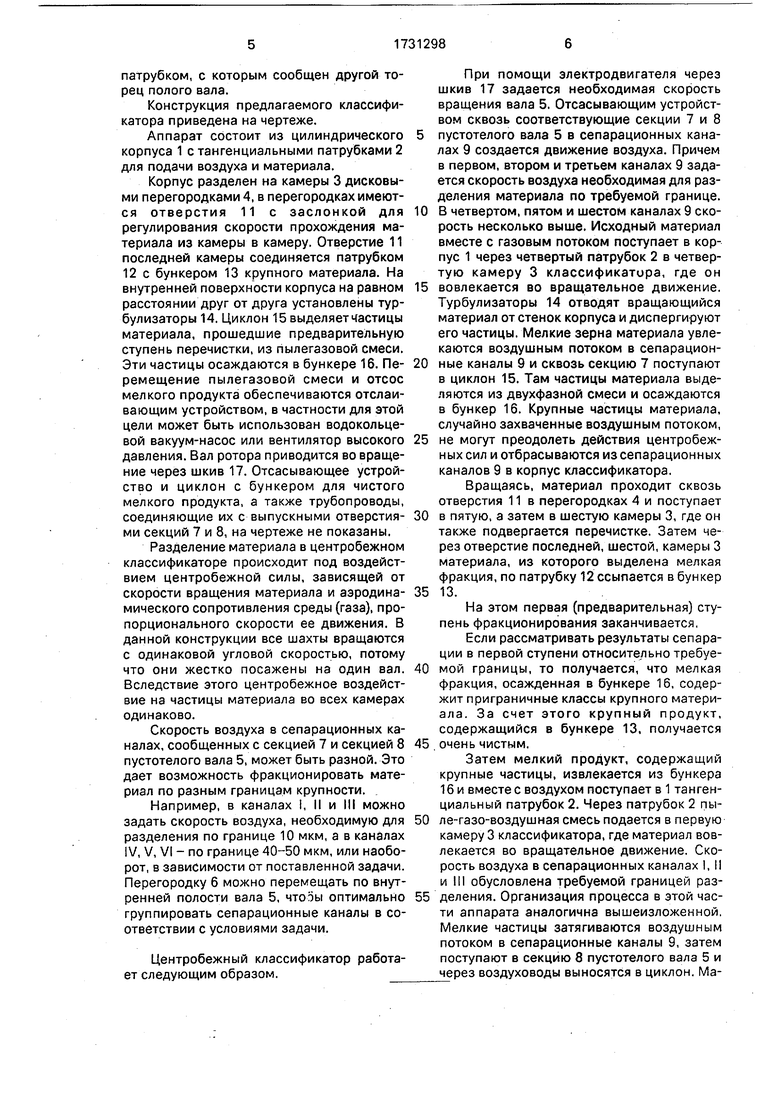

Предлагаемый аппарат можно использовать также притрехпродуктовом разделении. Иными словами, процесс можно организовать так, что за один проход материал разделяется на три класса крупности.

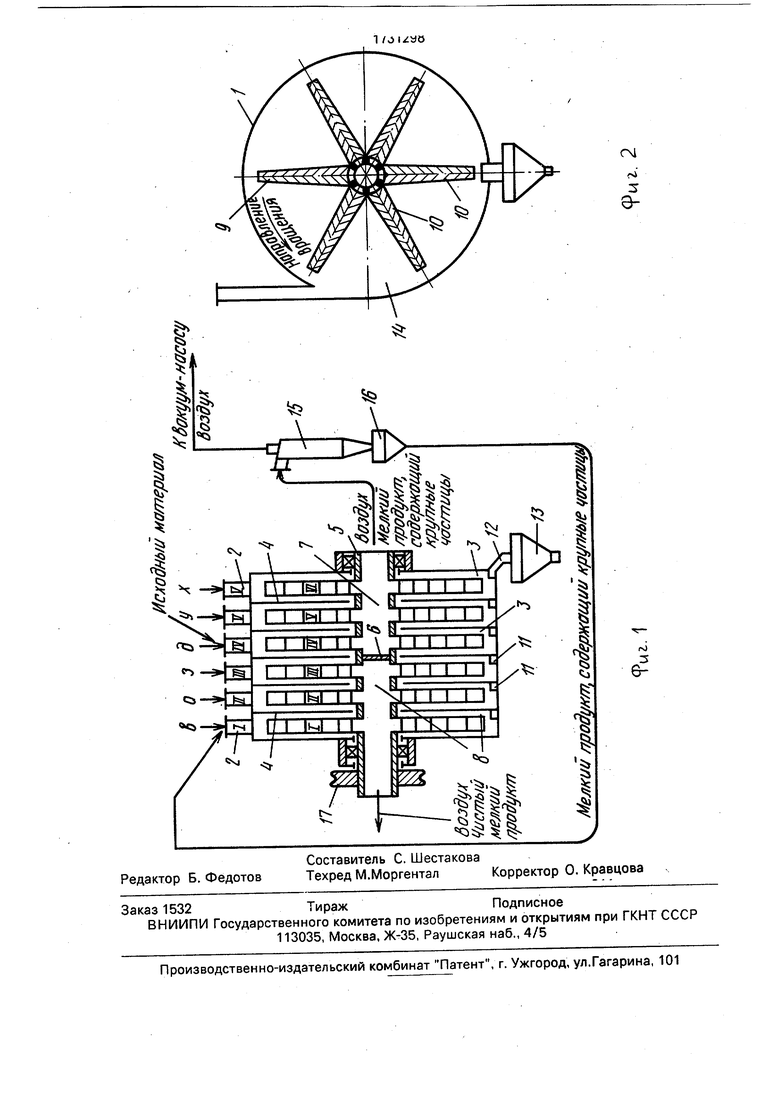

8этом режиме классификатор работает следующим образом (рис.2).

Исходный материал вместе с воздухом подается в первую камеру 3, задается необходимое число оборотов ротора, воздух отсасывается через секции 7 и 8 пустотелого вала 5. Причем скорость воздуха в каналах 9, сообщенных с секцией 8, ниже, чем в каналах 9, сообщенных с секцией 7. В первом случае из исходного продукта нужно выделить мелкие классы, во втором - средние. Этим и обусловливается разница скоростей.

Попав в первую камеру 3, исходный материал вовлекается во вращательное движение, расслаивается и диспергируется. Мелкий продукт сквозь радиальные каналы

9и секцию 8 пустотелого вала 5 поступает в пылесборник. Исходный материал через отверстия 11 поступает во вторую, а затем в третью камеры, где из него также извлекаются мелкие частицы. Затем обеспыленный материал сквозь отверстия 11 поступает в четвертую камеру 3, где из него начинает извлекаться средний продукт. Частицы среднего класса крупности увлекаются воздушным потоком в каналы 9, откуда они поступают в секцию 7 пустотелого вала 5 и в итоге осаждаются в пылесборнике. Обеспыленный материал проходит сквозь отверстия 11 в пятую и шестую камеры 3, где из него также извлекаются частицы средних классов крупности. Крупный материал через последние отверстия 11 по патрубку 12 стекается в бункер 13.

При этом эффективность фракционирования практически не хуже, чем у прототипа

работающего в режиме двухпродуктового разделения.

Таким образом, в данной конструкции: 1). За счет двухступенчатой перечистки материала удается снизить количество

крупных частиц, попавших в мелких бункер. 2). За счет сокращения численности шахт, сообщенных соответственно с секциями 7 и 8, удается локализовать суммарную размытость границ.

3). За счет автономного отбора пылевоз- душной смеси из секций 7 и 8 пустотелого вала 5 аппарат способен делить материал на три класса крупности за один проход. Производительность при этом не ниже, чем у

прототипа, работающего в режиме двухпродуктового разделения.

Вышеуказанные факторы позволяют ликвидировать недостатки, присущие аналогам и прототипу, и тем самым повысить

эффективность разделения, а также добиться возможности фракционировать тонкодисперсный материал на три класса крупности за один проход.

Данные лабораторных испытаний подтвердили, что описанный аппарат по сравнению с базовым объектом, которым является прототип (авт.св. № 1214249), использующийся на НПО Кристалл для сепарации оксида хрома, позволяет повысить

эффективность разделения на 5-8%.

Формула изобретения Центробежный классификатор, включающий корпус с перегородками, расположенный в корпусе ротор с радиальными сепарационными каналами, имеющими пересыпные элементы и сообщенными с полым валом, один торец которого выполнен с отводящим патрубком, патрубки для подвода воздуха и сыпучего материала, расположенные в верхней части корпуса, патрубки для отвода мелкой и крупной фракций, о т- личающийся тем, что, с целью повышения качества классификации, он снабжен

перегородкой, установленной внутри полого вала с возможностью горизонтального перемещения с образованием изолированных секций, и дополнительным отводящим патрубком, с которым сообщен другой торец полого вала.

s

t

df%

Hs

«Nj

CM

si

3

е

f I

I I

rO

#

Ilil

| Центробежный классификатор | 1980 |

|

SU977070A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Центробежный классификатор | 1984 |

|

SU1214249A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-23—Подача