Изобретение относится к области производства проволоки и может быть использовано в метизном производстве при изготовлении сварочной низколегированной проволоки для механизированной сварки.

Известен способ изготовления омедненной легированной сварочной проволоки, включающий волочение заготовки, отжиг в нитку при 1000°С в течении 1-3 мин с последующим охлаждением в контролируемой атмосфере, декапирование, омеднение и калибровку с обжатием 1-5%.

Недостатком этого способа является низкая коррозионная стойкость тонкого медного покрытия, которое имеет лоры и другие дефекты, что резко снижает защитные свойства покрытия. Кроме того, контактное медное покрытие неравномерно

распределяется по длине проволоки, что отрицательно влияет на стабильность сварочного процесса.

Наиболее близким является способ подготовки поверхности проволоки к волочению, включающий нанесение слоя никеля толщиной 0,2-1,0 мкм, затем слоя меди с общей толщиной покрытия по сечению заготовки 3-7%, что составляет примерно 60-80 мкм для проволоки диаметром 2-5 мм.

Однако такая проволока непригодна для получения качественных сварных соединений. Толстое покрытие (60-80 мкм) с высоким содержанием меди, нанесенное на сварочную проволоку, например марок MB 08ХМ, СВ 08МХ, приводит к избыточному содержанию меди в шве, что снижает вяз- копластичные свойства металла шва и снижает его техническую прочность.

ч

(Л

о о

00

ю

Целью изобретения является повышение коррозионной стойкости проволоки и улучшение стабильности процесса сварки при использовании проволоки в качестве сварочной.

Поставленная цель достигается тем, что на сварочную проволоку наносят никелевое и медное покрытие, периодически погружая проволоку в электролит и извлекая из него на 1-2 с, причем продолжительность погружения в 3-5 раз больше продолжительности извлечения, а покрытие при этом наносят общей толщиной, рассчитываемой по форт (0,71 -089)упров. п муле Т Лг, Опр.,

7Упокр.Y

где Т - толщина покрытия, мкм;

Упров. - удельный вес металла проволоки, г/см ;

Упокр. - средний удельный вес металла покрытия, г/см ,

Опр. - диаметр проволоки, мм.

Известно, что сварочная проволока по специфике своего использования не должна содержать целый ряд элементбв выше определенного предела. Согласно, например, ГОСТ содержание меди в проволоке из стали марок СВ 08ХМ, СВ 08МХ, СВ08ХМФЛ, СВ08Г2С не должно превышать 0,25 %, так как дальнейшее ее повышение приводит к ухудшению качества сварного шва. Для повышения коррозионной стойкости низколегированных марок сварочной проволоки необходимо нанесение защитных покрытий значительной толщины порядка 10-20 мкм, что существенно увеличивает содержание этого металла в проволоке. Покрытия из ряда металлов типа Zn, Cd и т.д., которые широко применяются для защиты проволоки от коррозии, недопустимы для сварочной проволоки из-за ухудшения качества сварного шва. Поэтому важно для сварочной проволоки, предназначенной для сварки, нахождение соответствующего металла для защиты от коррозии, способа его нанесения и интервала толщин покрытия в зависимости от параметров проволоки.

Наиболее подходящими металлами для защиты от коррозии этих марок сварочной проволоки лвляются никель и медь. Однако нанесенные отдельно они могут защищать от коррозии только при больших толщинах. При нанесении же их послойно поры слоев взаимно перекрываются и, кроме того, получается дополнительный эффект за счет применения периодических погружений и извлечения проволоки из электролита. При этом при извлечении проволоки из электролита процесс либо совсем прерывается, либо уменьшается. При каждом последующем погружении происходит рост новых центров кристаллизации, а рост старых-частично прекращается, в результате наблюдается

эффект многослойного покрытия одним и тем же металлом с количеством слоев, равным числу погружений, который позволяет перекрывать поры, образовавшиеся при предыдущем погружении, за счет чего до0 стигается повышение коррозионной стойкости проволоки.

Предлагаемый способ получения сварочной проволоки позволяет улучшить корт розионную стойкость проволоки и стабилизировать процесс сварки за счет

5 получения эффекта многослойного покрытия и нанесения покрытия оптимальной толщины в зависимости от диаметра проволоки.

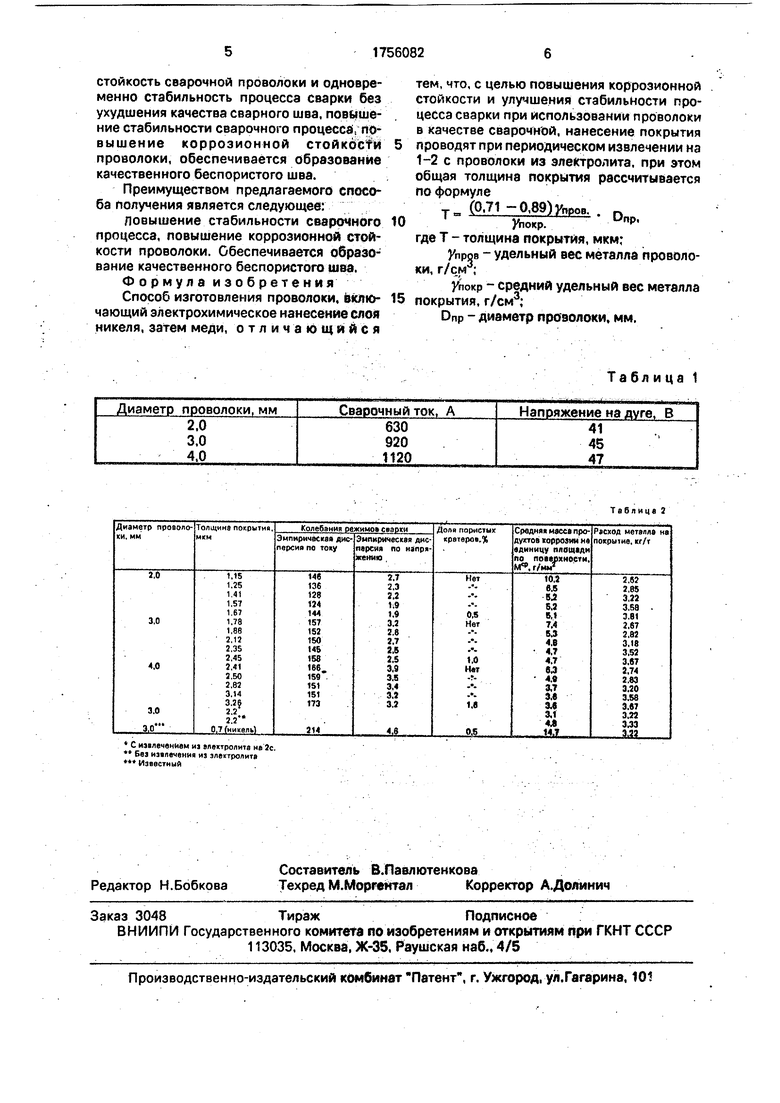

Для проведения сравнительных испытаний предлагаемой проволоки с известной

0 изготовлены образцы проволоки по известному варианту и по предлагаемому способу. Коррозионную стойкость оценивают по ре-, зультатам сравнительных испытаний, проведенных в промышленной атмосфере.

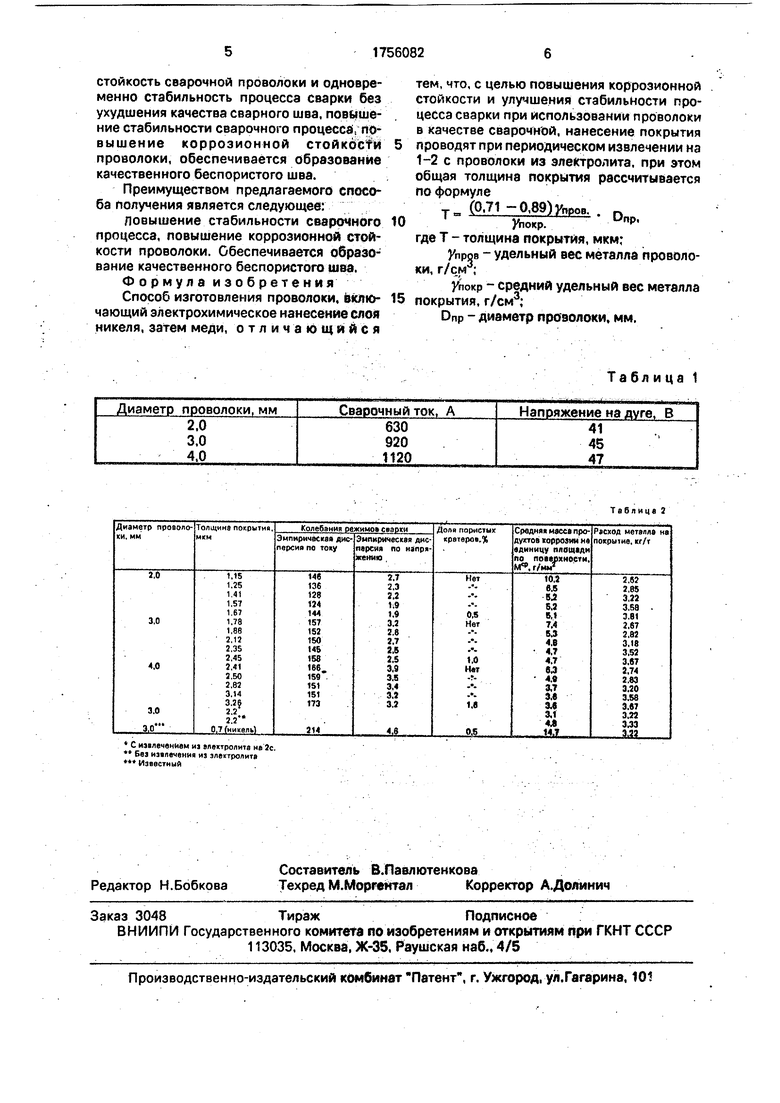

5 Стабильность процесса сварки оценивают по отклонениям сварочного тока и напряжениям (среднеэмпирическая дисперсия), качество сварного шва - по доле пористых кратеров. Сварку осуществляют в Y-образ0 ную разделку пластин из стали класса Х65 толщиной 15,8 мм под флюсом марки АН-47 на режимах, указанных в табл. 1.

Результаты проведенных сравнительных испытаний сведены в табл. 2.

5 Из табл. 2 следует, что использование прерывистого процесса покрытий за счет регулярного извлечения проволоки из электролита позволяет увеличить коррозионную стойкость в 1,5 раза и, кроме того, при нане0 сении покрытия общей толщиной, соответствующей формуле

т (071-0.89)упров. . п ТУпокр.

позволяет достигнуть оптимального соотно5 шения коррозионной стойкости сварочной проволоки и стабильности процесса и улучшить эти свойства без ухудшения качества сварного шва.

В технике известно изготовление про0 волоки путем гальванического нанесения слоев никеля и меди, однако нанесение покрытия из никеля и меди толщиной, рассчи- танной по приведенной формуле в сочетании с дополнительным эффектом

5 многослойного покрытия за счет периодического извлечения проволоки из электролита в процессе нанесения покрытия, в результате чего достигаются высокая коррозионная

стойкость сварочной проволоки и одновременно стабильность процесса сварки без ухудшения качества сварного шва, повышение стабильности сварочного процесса, по- вышение коррозионной стойкости проволоки, обеспечивается образование качественного беспористого шва.

Преимуществом предлагаемого способа получения является следующее:

повышение стабильности сварочного процесса, повышение коррозионной стойкости проволоки. Обеспечивается образование качественного беспористого шва.

Формула изобретения

Способ изготовления проволоки, включающий электрохимическое нанесение слоя никеля, затем меди, отличающийся

тем, что, с целью повышения коррозионной стойкости и улучшения стабильности процесса сварки при использовании проволоки в качестве сварочной, нанесение покрытия проводят при периодическом извлечении на 1-2 с проволоки из электролита, при этом общая толщина покрытия рассчитывается по формуле

т- (0.71 -0.89)0... . D Упокр.Dnp

где Т - толщина покрытия, мкм;

Упров - удельный вес металла проволоки, г/см ;

Упокр - средний удельный вес металла покрытия, г/см3;

Dnp - диаметр проволоки, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 2002 |

|

RU2222747C2 |

| Проволока для сварки в среде защитных газов | 1982 |

|

SU1061962A1 |

| Сварочная проволока | 1973 |

|

SU462683A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ | 1997 |

|

RU2119418C1 |

| Способ дуговой сварки | 1986 |

|

SU1323290A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1991 |

|

SU1836203A3 |

| КОМПОЗИЦИОННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2012 |

|

RU2613006C2 |

| Способ получения защитных антикоррозионных покрытий на сплавах алюминия со сварными швами | 2019 |

|

RU2703087C1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

Использование: изготовление сварочной низколегированной проволоки. Сущность изобретения: на стальную сварочную проволоку наносят электрохимическим методом слой никеля, затем - слой меди. Нанесение каждого из слоев покрытия проводят при периодическом извлечении в течение 1-2 с проволоки из электролита. Толщина покрытия рассчитывается по формуле: Т (0,71-0,89) Упров./ Упокр. Dnp, где Т - толщина покрытия, мкм; yhpoe. - удельный вес металла проволоки, г/см3; Упокр. - средний удельный вес металла покрытия, г/см3; Dnp. - диаметр проволоки, мм. 2 табл.

С извлечением и «лектролита не 2с Без извлечения из электролита Известный

Таблица 1

Таблица 2

| Авторское свидетельство СССР to 755864, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ подготовки поверхности проволоки | 1980 |

|

SU889176A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-23—Публикация

1990-07-20—Подача