О)

со

О5

lN3

Изобретение относится к области сварки в защитных газах малоуглеродистых и низколегированных сталей.

Для сварки в среде углекислого газа широко применяются кремнемарганцевые стальные проволоки сплошного сечения типа Св-08Г2С (ГОСТ 2246-70) tl.

Однако если процесс сварки в углкислом газе ведут такими проволоками, то наблюдается высокий уровень разбрызгивания электродного ме талла и грубочешуйчатое формировани сварного шва. Кроме того, при длительном хранении этих проволок они ржавеют. Наличие ржавчины на поверхности проволоки ухудшает стабильность горения дуги,еще более увеличивает потери металла на разбрызг вание, а также способствует образованию пор в шве.

Известны сварочные проволоки,содержащие антикоррозионное покрытие из никеля и хрома 2.

Однако эти покрытия не нашли широкого применения вследствие их высокой стоимости, а также незначительных преимуществ перед голой проволокой в части снижения разбрызгивания и повышения стойкости металла шва против пор.

Известна сварочная проволока с покрытием из молибдена. Такое покрытие обеспечивает надежную защиту проволоки от коррозии, а также некоторое уменьшение разбрыгивания при сварке t3 .

Недостатком известной проволоки с антикоррозионным покрытием является то, что при применении невозможно получить струйный процесс переноса электродного металла при сварке в СО2 и таким образом устранить разбрызгивание полностью. Кроме того, покрытия из молибдена, никеля,хрома и цинка не повышают стойкость металла шва против пор.

Целью изобретения является умень шение разбрызгивания электродного металла при сварке в среде углекислого газа и повышение стойкости металла шва против пористости.

Поставленная цель достигается тем, что проволока для в среде защитных газов с антикоррозионным металлическим покрытием содержит покрытие, выполненное из титана, фер0 ротитана или сплава титана с алюминием.

Покрытие может быть выполнено из сплава, содержащего 10-80% алюминия, отстальное - титан.

5 Предлагаемое покрытие надежно защищает проволоку от коррозии и обеспечивает струйный процесс переноса электродного металла при сварке в СО2 на сварочном токе выше критического. При этом разбрызгивание металла снижается, формирование сварных швов сравнимо со швами, выполненными сваркой в аргоновых смесях. Покрытие также значительно повышает стойкость металла швов против всех видов пористости.

Пример. На проволоку марки СВ-08Г.2С диаметром 2 мм испарением в вакууме .наносят покрытие из титана. Толщина покрытия в разных вариантах колеблется от 1 до 100 мкм. Испытания проволок при сварке в COj на обратной полярности сварочного тока показывают, что титановое покрытие независимо от его толщины

5 обеспечивает струйный перенос электродного металла при сварочном токе выше критического (более 380-400 А), разбызгивание при этом снижается, формирование швов очень хорошее.

Аналогичные результаты получают при нанесении на проволоку ферротитана различных марок (ГОСТ 476180) .

В табл. 1 показаны химические сое

с тавы покрытий.

Та блица

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочная проволока | 1973 |

|

SU462683A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Состав электродного покрытия | 1989 |

|

SU1609598A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Состав электродного покрытия | 1980 |

|

SU912458A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1989 |

|

SU1785156A1 |

| НАНОСТРУКТУРИРОВАННАЯ КОМПОЗИЦИОННАЯ ПРОВОЛОКА | 2009 |

|

RU2415742C2 |

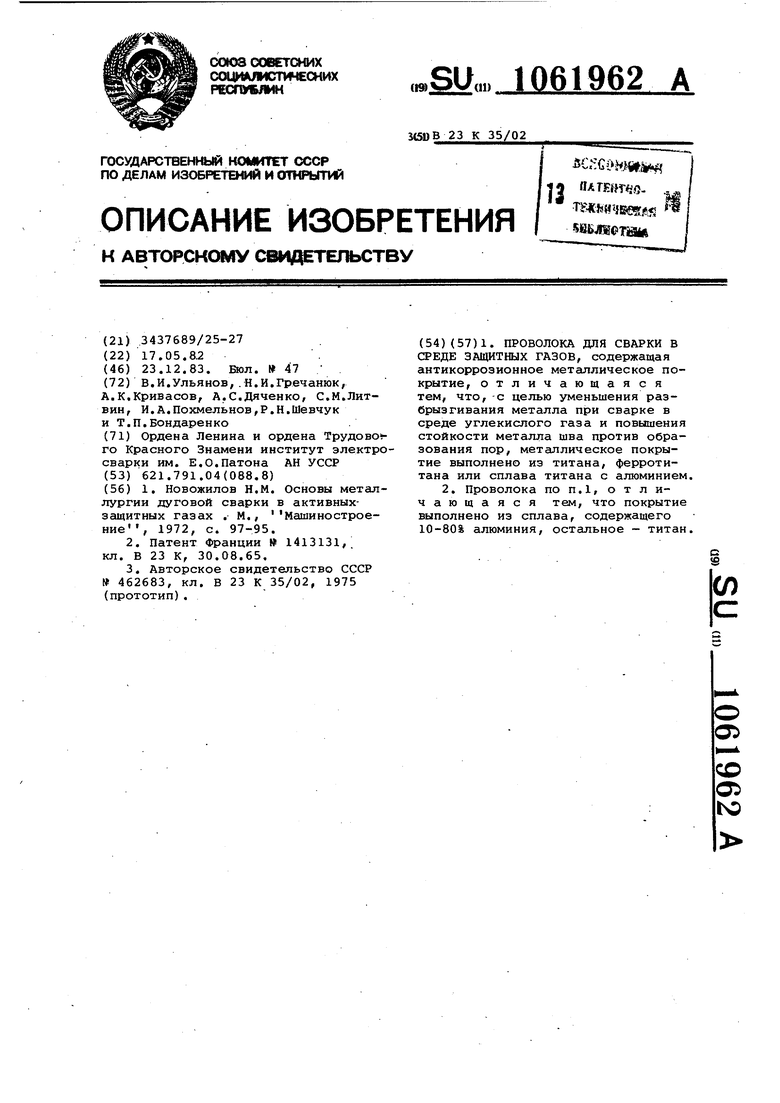

1. ПРОВОЛОКА ДЛЯ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ, содержащая антикоррозионное металлическое покрытие, отличающаяся тем, что, -с целью уменьшения разбрызгивания металла при сварке в среде углекислого газа и повышения стойкости металла шва против образования пор, металлическое покрытие выполнено из титана, ферротитана или сплава титана с алюминием. 2. Проволока по п.1, о т л ичающаяся тем, что покрытие выполнено из сплава, содержащего 10-80% алюминия, остешьное - титан. (Л

Цреимуществом покрытия из ферротитана являете его низкая стоимость.

Для -нанесения покрытия использу ют лабораторную электроннолучевую 65 установку УЭ-109М. Покрытие из титана и титан-алюминиевых сплавов наносят толщиной 1-100 мкм на проволоку марки Св-ОвГ2С диаметром 2 мм.

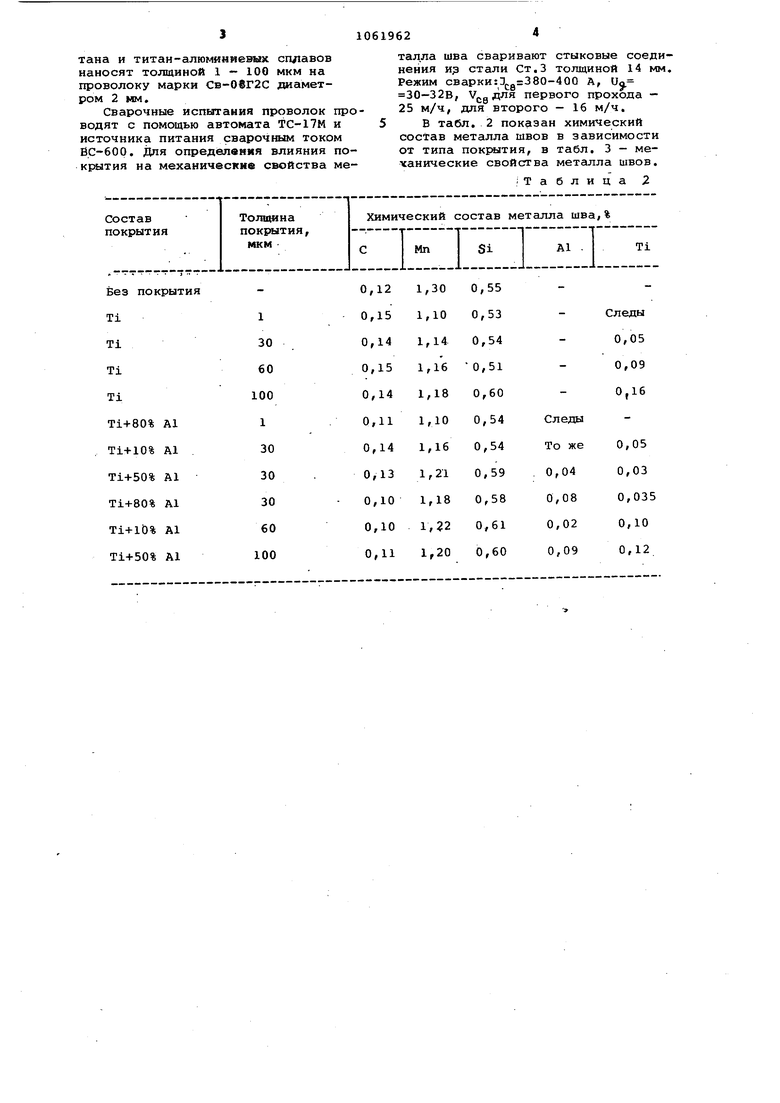

Сварочные испьэтания проволок проводят с помощью автомата ТС-17М и источника питания сварочным током ЁС-бОр. Для опредёлемяя влияния поК1%1тия на механические свойства металла шва сваривают стыковые соединения из стали Ст.З толщиной 14 мм. Режим сварки;3.„ 380-400 д, UQ, 30-32в, V gpfiK первого прохода 25 м/ч, для второго - 16 м/ч.

В табл. 2 показан химический состав металла швов в зависимости от типа покрытия, в табл. 3 - механические свойства метгшла швов,

Таблица 2

Испытание проволок с титановым и ферротитановым покрытием на стойкость металла шва против пор проводится с помощью наплавок в газовых смесях COg - О2,СО2 - N2 и COj - Н (режим наплавок:J(, А, Uo 27- 28 В). Оба испытанных покрытия эффективно уменьшают пористость, вызванную кислородом и азотом, в то же время на пористость, вызванную водородом,они влияния не оказывают. Значительное повышение стойкости металла швов против всех видов по60 60 65 70 70 75 75

9 9

l

10 11 Al Al 12 Al Al 12 Al 12

Голая проволока 50

В опытах (диаметр проволоки 2 мм толщина покрытия 30 мкм) критерием стойкости металла шва против пор служит процентное содержание азота, кислорода или водорода в защитном газе, при котором в шве появляются поры.

Уровень разбрызгивания измеряетс при наплавках в COg на сварочном токе выше критического (более 380400 А, полярность обратная). Данные показывают, что добавка алюминия в титановое покрытие значительно повышает стойкость металла шва против всех видов пористости, в том числе и от водорода, а при содержании алюминия в покрытии менее 10%, его влияние мало заметно. При содержании более 80% ухудшается процесс переноса электродного металла, увеличивается размер капли, струйный npoifecc переноса переходит в капельный, появляется разбрызгивание.

Титановое, ферротитановое и титан-алюминиевое покрытие обеспечиBcUOT надежную защиту проволоки от коррозии. После выдержки образцов всех проволок в течение трех месяцев под навесом и на открытом

ристости получают при нанесении на проволоку покрытия из титано-алюминиевого сплава. При увеличении тол тины покрытия в исследованных диапазонах (1-100 мкм) пропорционально растет стойкость металла шва против пор.

В табл. 4 показано влияние химического состава титано-алюминиевого покрытия на стойкость металла шва против пор и разбрызгивание . электродного металла.

Таблица 4

2,55

3,02

3,76

4,12

4,50

5,10

10,70

12,35

воздухе- никаких следов коррозии не обнаруживается.

Преимуществом предлагаемой про0волоки перед известной является то, что она надежно защищена от коррозии, обеспечивает струйный процесс переноса электродного металла при сварке в СОу и значительное повышение стойкости металла

5 шва против пор.

По сравнению с проволокой, имеющей покрытие из молибдена, предлагаемая проволока уменьшает разбрызгивание в среднем 2-2,5 раза.

0

Экономический эффект от применения предлагаемой проволоки по сравнению с базовым объектом (ij проявляется в снижении разбрызгивания электродного металла, повышении про5изводительности процесса сварки (за счет меньших потерь), уменьшении трудозатрат на зачистку изделий от брызг, уменьшении брака по порам, возможности замены ручной дуговой

0 сварки на монтаже, открытых площадках, в полевых условиях и др.,уменьшении потерь проволоки от ржавления, снижении затрат на упаковку провоЛоки при транспортироке и хра5нении, применении менее легирован9106196210

ной проволоки в качестве основыэкологической чистоты производства

(следовательно, более дешевой),уст-проволок с-покрытием (в настоящее

ранение операции промежуточного отжи-время нанесение металлических покрыга при волочении -проволоки и после-тий на сварочную проволоку осущест

дующих процессов послеотжиговоговляют в основном электролитическим

травления, промывки и сушки (в про- 5способом, что связано с -выброссм в

цессе электроннолучевого напыленияокружающьпо среду большого количества

проволока отЯсигаё ся) , повышениивредных шадаств) .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Новожилов Н.М | |||

| Основы металлургии дуговой сварки в активныхзащитных газах | |||

| М., Машинострое, 1972, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-23—Публикация

1982-05-17—Подача