Изобретение относится к дуговой сварке плавлением под слоем флюса малоуглеродистых и низколегированных сталей, ск:лоннь Х и закалке, при которой имеют место последствия избирательной коррозии околошовной зоны сварных соединений.

Целью изобретения является повышение коррозионной стойкости металла околошовной зоны сварного соединения за счет уменьшения скорости его охлаждения .

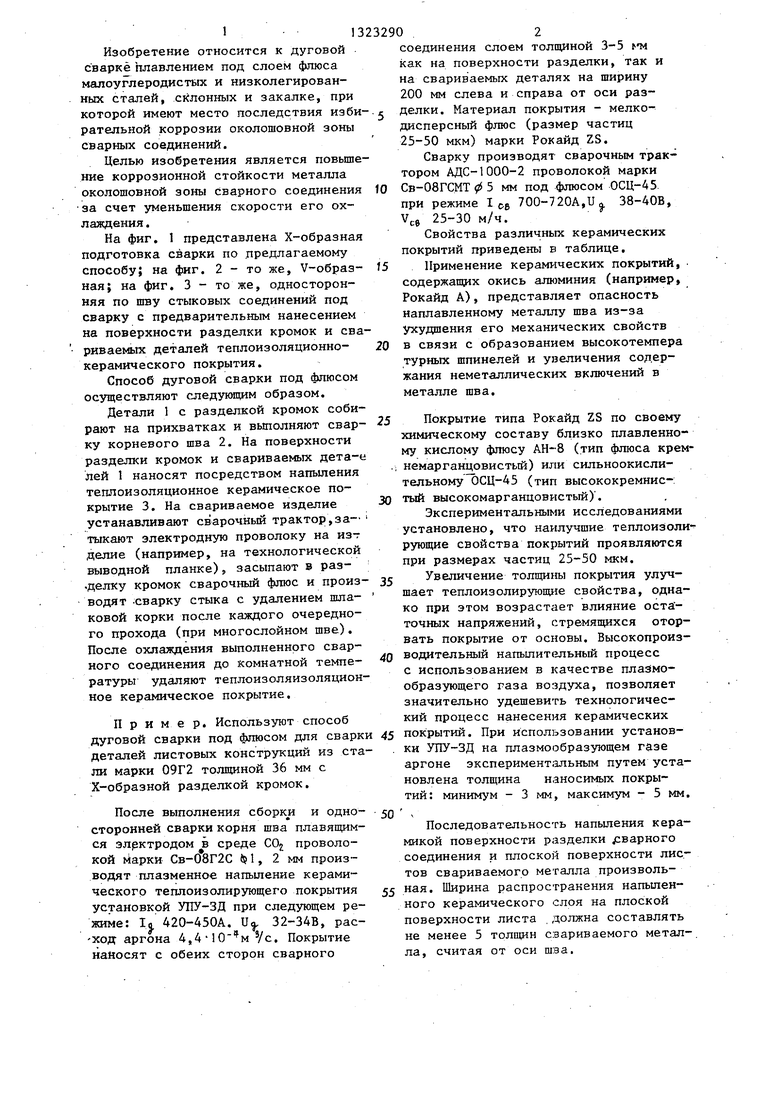

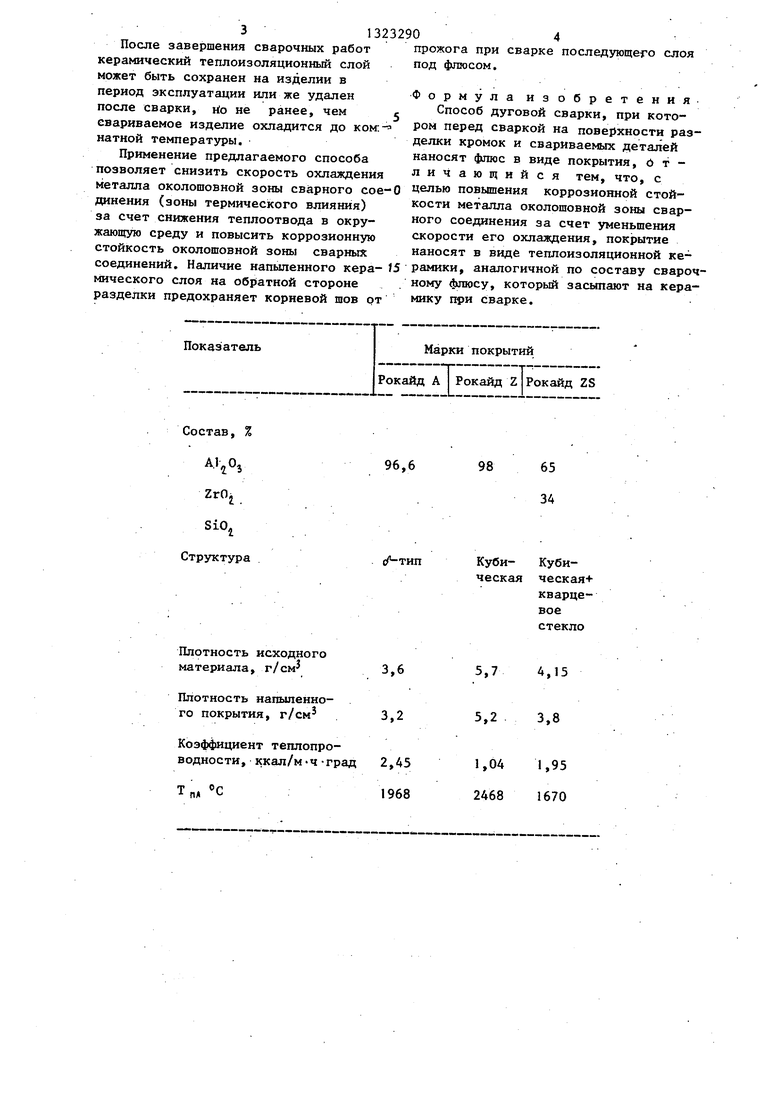

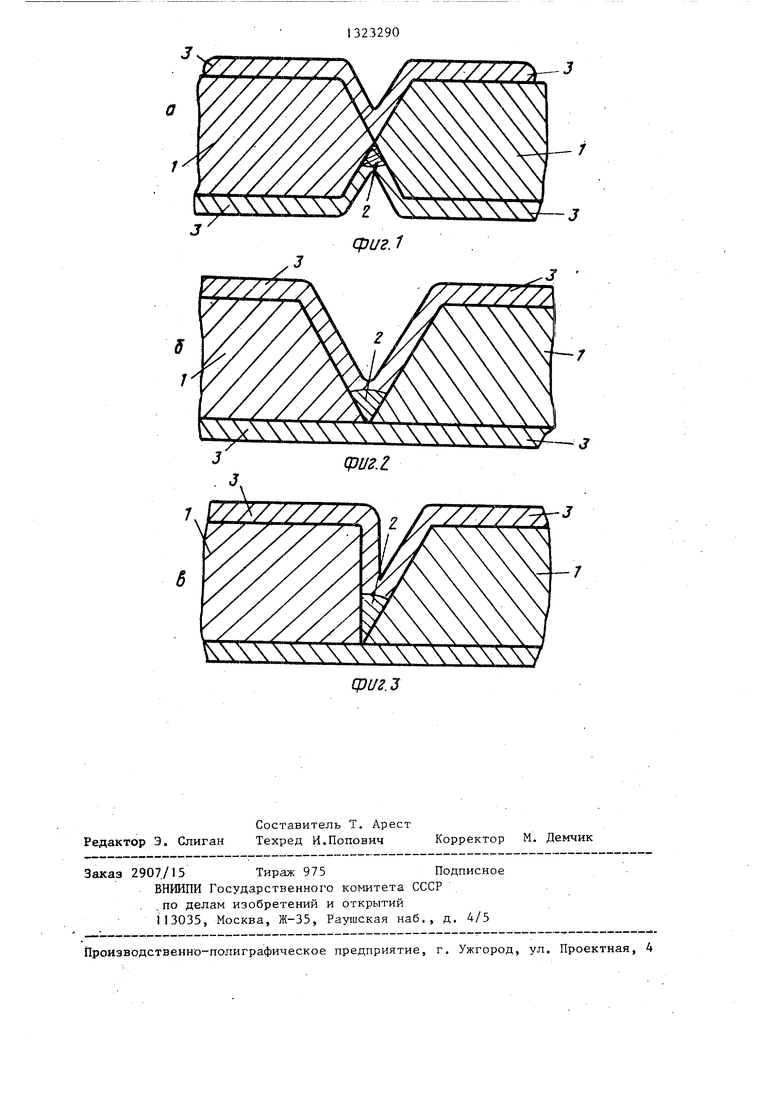

На фиг, 1 представлена Х-образная подготовка сварки по предлагаемому способу; на фиг. 2 - то же, V-образ- ная; на фиг. 3 - то же, односторонняя по шву стыковых соединений под сварку с предварительным нанесением на поверхности разделки кромок и свариваемых деталей теплоизоляционно- керамического покрытия.

Способ дуговой сварки под флюсом осуществляют следующим образом.

Детали I с разделкой кромок собирают на прихватках и выполняют сварку корневого шва 2. На поверхности разделки кромок и свариваемых дета-е лей 1 наносят посредством напьтения теплоизоляционное керамическое покрытие 3. На свариваемое изделие устанавливают сварочный трактор,за- тыкают электродную проволоку на из-г делие (например, на технологической выводной планке), засыпают 8 раз- .делку кромок сварочный флюс и производят -сварку стыка с удалением шла- ковой корки после каждого очередного прохода (при многослойном шве). После охлаждения выполненного сварного соединения до комнатной температуры удаляют теплоизоляизоляцион- ное керамическое покрытие.

Пример. Используют способ дуговой сварки под флюсом для сварк деталей листовых конструкций из стали марки 09Г2 толщиной 36 мм с Х-образной разделкой кромок.

После выполнения сборки и односторонней сварки корня шва плавящимся электродом в среде COj проволокой Марки СВ-08Г2С uj 1, 2 мм производят плазменное напыление керамического теплоизолирующего покрытия установкой УПУ-ЗД при следующем режиме: Ij, 420-450А. Ug, 32-34В, рас- -ход аргона 4,. Покрытие найосят с обеих сторон сварного

соединения слоем толщиной 3-5 м как на поверхности разделки, так и на свариваемых деталях на ширину 200 мм слева и справа от оси разделки. Материал покрытия - мелко- дисперсный флюс (размер частиц 25-50 мкм) марки Рокайд ZS.

Сварку производят сварочным трактором АДС-1000-2 проволокой марки

Св-08ГСМТ 5 мм под флюсом ОСЦ-45. при режиме I ое 700-720A,Ua. 38-40В, V 25-30 м/ч.

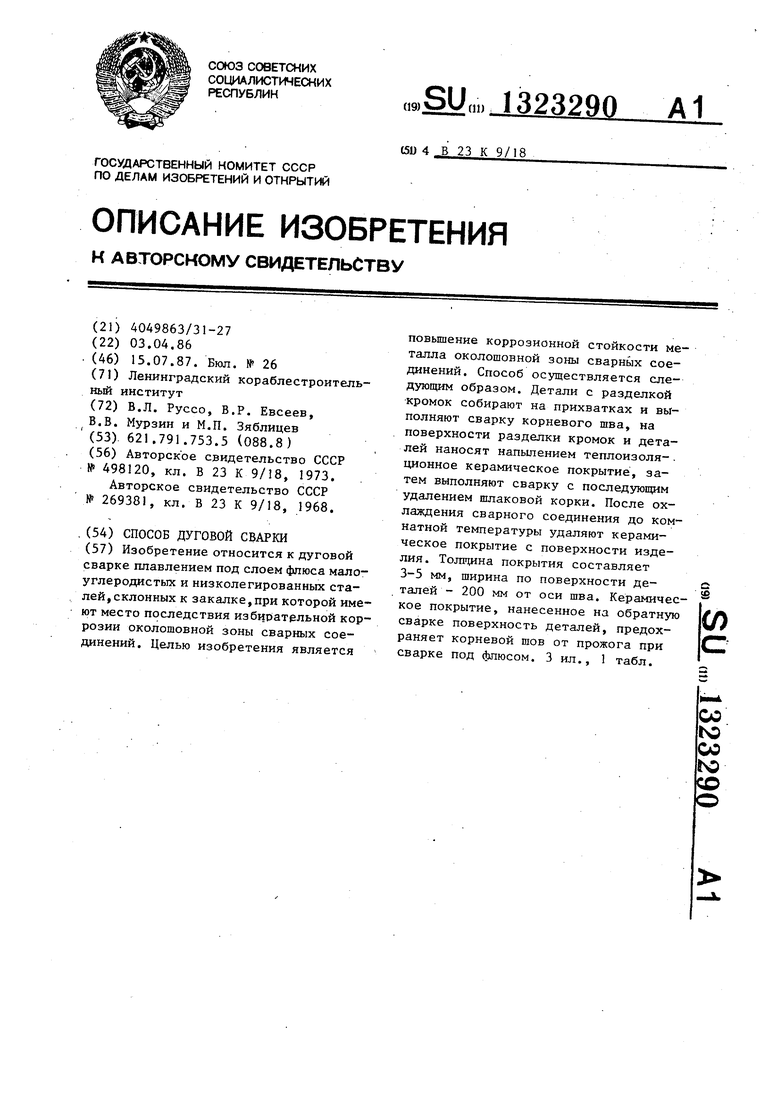

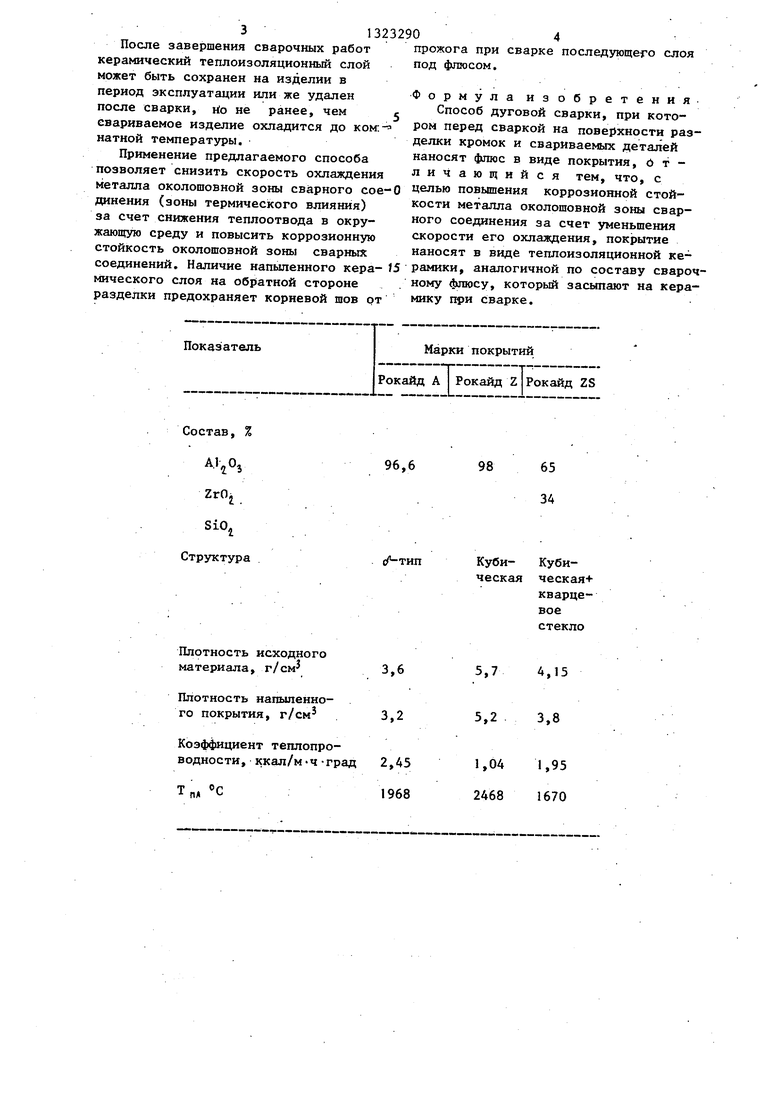

Свойства различных керамических покрытий приведены в таблице.

Применение керамических покрытий, содержащих окись алн)миния (например, Рокайд А), представляет опасность наплавленному металлу шва из-за ухудшения его механических свойств

в связи с образованием высокотемпера турных шпинелей и увеличения содер жания неметаллических включений в металле шва.

Покрытие типа Рокайд ZS по своему химическому составу близко плавленному кислому флюсу АН-8 (тип флюса крем- немарганцовистый) или сильноокислительному ОСЦ-45 (тип высококремнистый высокомарганцовистый).

Экспериментальными исследованиями установлено, что наилучшие теплоизоли- рующие свойства покрытий проявляются при размерах частиц 25-50 мкм.

Увеличение толщины покрытия улучшает теплоизолирующие свойства, однако при этом возрастает влияние остаточных напряжений, стремящихся оторвать покрытие от основы. Высокопроизводительный напьшительный процесс с использованием в качестве плазмо- образующего газа воздуха, позволяет значительно удешевить технологический процесс нанесения керамических

покрытий. При использовании установ- ки УПУ-ЗД на плазмообразующем газе аргоне эксперимент;альным путем установлена толщина наносимых покрытий: минимум - 3 мм, максимум - 5 мм.

Последовательность напыления керамикой поверхности разделки /сварного соединения и плоской поверхности листов свариваемого металла произвольная. Ширина распространения напьшен- ного керамического слоя на плоской поверхности листа ,должна составлять не менее 5 толщин свариваемого метал-.

После завершения сварочных работ керамический теплоизоляционный слой может быть сохранен на изделии в период эксплуатации или же удален после сварки, rio не ранее, чем свариваемое изделие охладится до ком;натной температуры.

Применение предлагаемого способа позволяет снизить скорость охлаждения металла околошовной зоны сварного сое динения (зоны термического влияния) за счет снижения теплоотвода в окружающую среду и повысить коррозионную стойкость околошовной зоны сварных соединений. Наличие напыленного кера- Мического слоя на обратной стороне разделки предохраняет корневой шов от

Показатель

Состав, % А., ZrO SiO,

Структура

Плотность исходного материала, г/см

Плотность напыленного покрытия, г/см

Коэффициент теплопроводности, ккал/м -ч -град

Т ПА С

прожога при сварке последующего слоя под флюсом.

Формула изобретения Способ дуговой сварки, при котором перед сваркой на поверхности разделки кромок и свариваемых деталей наносят флюс в виде покрытия, 6 т - личающийся тем, что, с целью повышения коррозионной стойкости металла околошовной зоны сварного соединения за счет уменьшения скорости его охлаждения, покрытие наносят в виде теплоизоляционной керамики, аналогичной по составу сварочному флюсу, который засыпают на керамику при Сварке.

Марки покрытий Рокайд А Рокайд Z Рокайд ZS

96,6

98

65

34

Куби- Кубическая ческая+ кварцевоестекло

5,7 5,2

1,04 2468

4,15 3,8

1,95 1670

фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки | 1990 |

|

SU1797505A3 |

| Способ дуговой сварки | 1977 |

|

SU635677A2 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ СОЕДИНЕНИЙ, СТОЙКИХ К ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ | 2014 |

|

RU2571294C2 |

| СПОСОБ СОЕДИНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2293632C1 |

| Способ получения сварного соединения стальных деталей, стойкого к электрохимической коррозии | 2017 |

|

RU2688023C2 |

| СПОСОБ СВАРКИ ТРУБ ИЗ СТАЛЕЙ С АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ В ТРУБОПРОВОД | 1998 |

|

RU2155655C2 |

| Способ многодуговой многопроходной сварки электросварных труб большого диаметра | 2020 |

|

RU2743082C1 |

| Способ подготовки под сварку деталей с алюминиевым покрытием | 1982 |

|

SU1082580A1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

Изобретение относится к дуговой сварке плавлением под слоем флюса малоуглеродистых и низколегированных сталей, склонных к закалке,при которой имеют место последствия избир ательной коррозии околошовной зоны сварных соединений. Целью изобретения является повьшение коррозионной стойкости металла околошовной зоны сварных соединений. Способ осуществляется следующим образом. Детали с разделкой кромок собирают на прихватках и выполняют сварку корневого шва, на поверхности разделки кромок и деталей наносят напылением теплоизоля-. ционное керамическое покрытие, затем выполняют сварку с последующим удалением шлаковой корки. После охлаждения сварного соединения до комнатной температуры удаляют керамическое покрытие с поверхности изделия. Тол1чина покрытия составляет 3-5 мм, ширина по поверхности деталей - 200 мм от оси шва. Керамическое покрытие, нанесенное на обратную сварке поверхность деталей, предохраняет корневой шов от прожога при сварке под флюсом. 3 ил., 1 табл. с (/) СО К5 СО ГчЭ СО

| Станок для обработки конических колес с круговыми зубьями | 1974 |

|

SU496120A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ НАНЕСЕНИЯ ФЛЮСА | 0 |

|

SU269381A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| , (54) СПОСОБ ДУГОВОЙ СВАРКИ | |||

Авторы

Даты

1987-07-15—Публикация

1986-04-03—Подача