Изобретение относится к установкам получения сферических гранул из суспензии гидроокиси алюминия методом жидкостного углеводородноаммиачного формования.

Целью изобретения является повышение надежности работы оборудования и качества готового продукта.

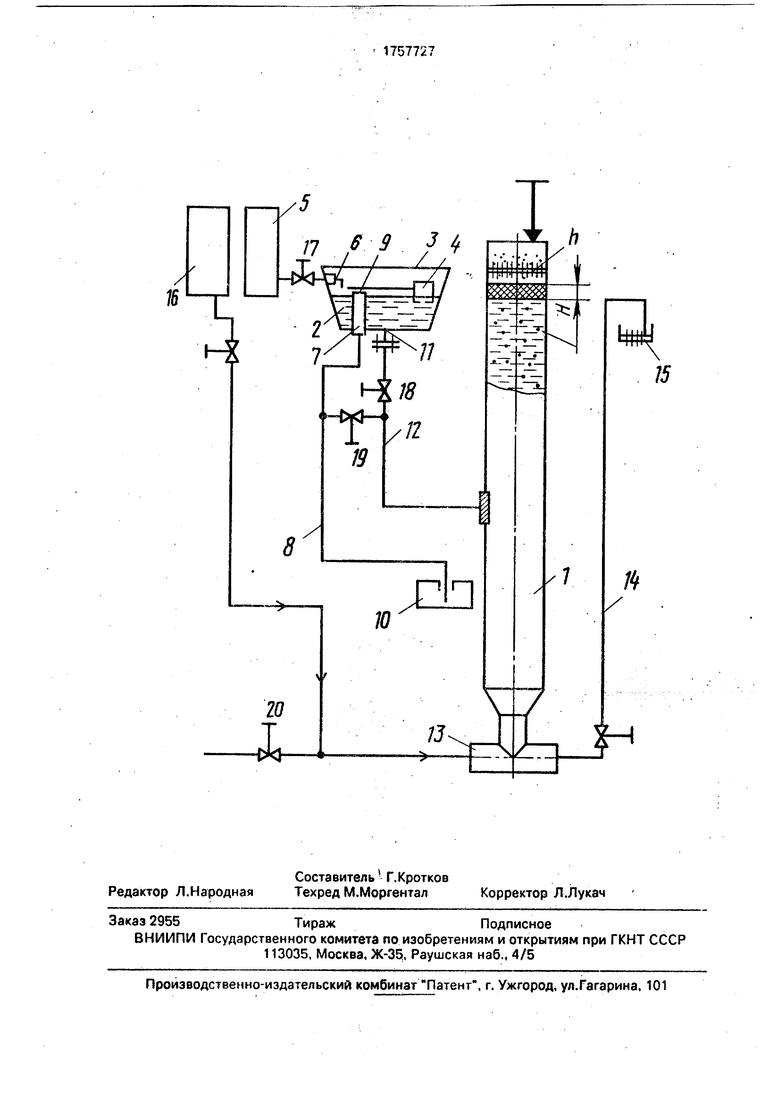

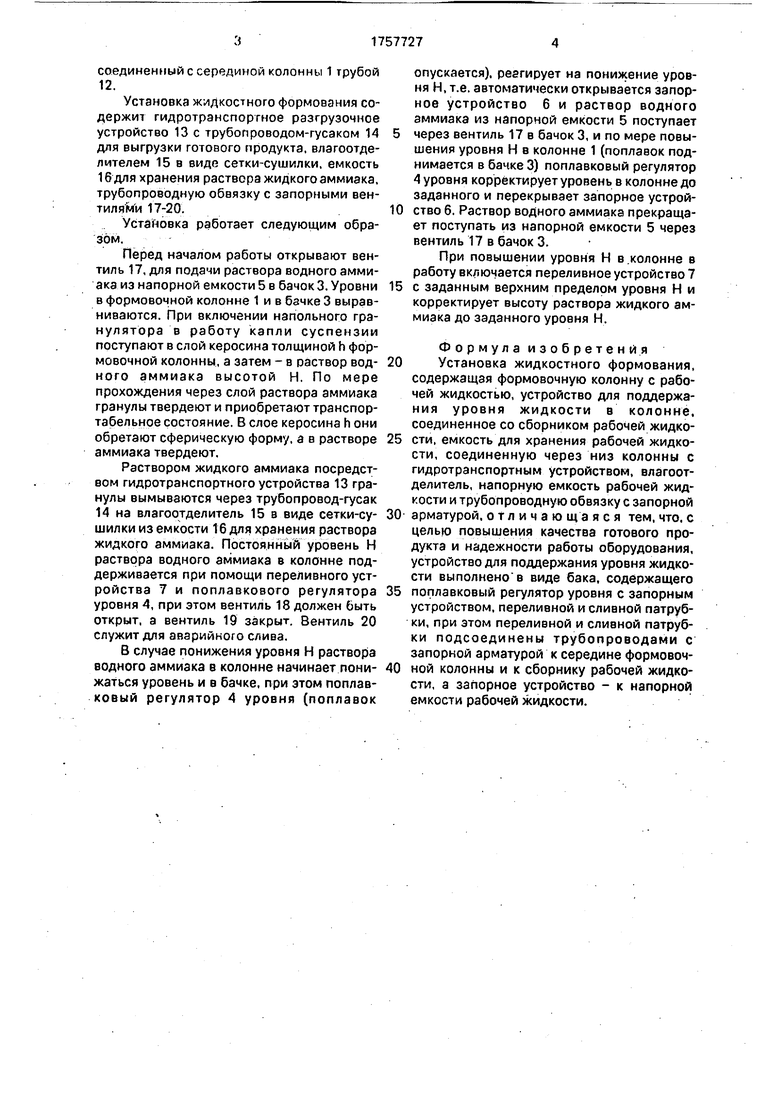

На чертеже приведена принципиальная схема установки жидкостного формования.

Установка жидкостного формования содержит формовочную колонну 1 с рабочей жидкостью-раствором водного аммиака высотой Н и слоем керосина толщиной h и устройством 2 для поддержания уровня рабочей жидкости в колонне, работающее как сообщающийся сосуд, при этом уровни растворов водного аммиака в устройстве и в колонне совпадают.

Устройство 2 содержит бачок 3 с поплавковым регулятором 4 уровня, связанным с напорной емкостью 5 запорным устройством 6, и переливной патрубок 7 с автономным трубопроводом 8. Переливной патрубок 7 имеет верхнюю кромку 9, являющуюся верхним уровнем максимального поднятия столба Н рабочей жидкости в ко- лочне.

Подъем уровня раствора водного аммиака в бачке и в колонне выравнивается за счет переливного устройства 7. лишний раствор водного аммиака переливается в сборник 10 Бачок 3 имеет сливной патрубок 11.

XJ

СП

VI ч ю

VI

соединенный с серединой колонны 1 трубой 12.

Установка жидкостного формования содержит гидротрэнспоргное разгрузочное устройство 13 с трубопроводом-гусаком 14 для выгрузки готового продукта, влагоотде- лителем 15 в виде сетки-сушилки, емкость 16 для хранения раствора жидкого аммиака, трубопроводную обвязку с запорными вен- тилям и 17-20.

Установка работает следующим образом.

Перед началом работы открывают вентиль 17, для подачи раствора водного аммиака из напорной емкости 5 в бачок 3. Уровни в формовочной колонне 1 и в бачке 3 выравниваются. При включении напольного гра- нулятора в работу капли суспензии поступают в слой керосина толщиной h формовочной колонны, а затем - в раствор водного аммиака высотой Н. По мере прохождения через слой раствора аммиака гранулы твердеют и приобретают транспортабельное состояние. В слое керосина h они обретают сферическую форму, а в растворе аммиака твердеют.

Раствором жидкого аммиака посредством гидротранспортного устройства 13 гранулы вымываются через трубопровод-гусак 14 на влагоотделитель 15 в виде сетки-сушилки из емкости 16 для хранения раствора жидкого аммиака. Постоянный уровень Н раствора водного аммиака в колонне поддерживается при помощи переливного устройства 7 и поплавкового регулятора уровня 4, при этом вентиль 18 должен быть открыт, а вентиль 19 закрыт. Вентиль 20 служит для аварийного слива.

В случае понижения уровня Н раствора водного аммиака в колонне начинает понижаться уровень и в бачке, при этом поплавковый регулятор 4 уровня (поплавок

опускается), реагирует на понижение уровня Н, т.е. автоматически открывается запорное устройство 6 и раствор водного аммиака из напорной емкости 5 поступает

через вентиль 17 в бачок 3, и по мере повышения уровня Н в колонне 1 (поплавок поднимается в бачке 3) поплавковый регулятор 4 уровня корректирует уровень в колонне до заданного и перекрывает запорное устройство 6. Раствор водного аммиака прекращает поступать из напорной емкости 5 через вентиль 17 в бачок 3.

При повышении уровня Н в колонне в работу включается переливное устройство 7

с заданным верхним пределом уровня Н и корректирует высоту раствора жидкого аммиака до заданного уровня Н.

Формула изобретения

Установка жидкостного формования, содержащая формовочную колонну с рабочей жидкостью, устройство для поддержания уровня жидкости в колонне, соединенное со сборником рабочей жидкости, емкость для хранения рабочей жидкости, соединенную через низ колонны с гидротранспортным устройством, влагоотделитель, напорную емкость рабочей жидкости и трубопроводную обвязку с запорной

арматурой, отличающаяся тем, что. с целью повышения качества готового продукта и надежности работы оборудования, устройство для поддержания уровня жидкости выполнено в виде бака, содержащего

поплавковый регулятор уровня с запорным устройством, переливной и сливной патрубки, при этом переливной и сливной патрубки подсоединены трубопроводами с запорной арматурой к середине формовочной колонны и к сборнику рабочей жидкости, а запорное устройство - к напорной емкости рабочей жидкости.

л // /.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства водки и линия для его осуществления | 1989 |

|

SU1712398A1 |

| Устройство для подачи жидких растворов | 1980 |

|

SU1155861A1 |

| УСТРОЙСТВО СТЕНДОВОГО АВТОМАТИЗИРОВАННОГО ЛАБОРАТОРНОГО КОМПЛЕКСА ДЛЯ ИЗУЧЕНИЯ ГИДРОДИНАМИЧЕСКИХ ПРОЦЕССОВ С ИЗМЕРЕНИЯМИ И ОБРАБОТКОЙ РЕЗУЛЬТАТОВ В ПРОГРАММНОЙ СРЕДЕ LAB VIEW | 2007 |

|

RU2339084C1 |

| Линия производства томатного и фруктовых соков | 1980 |

|

SU942664A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ СТАЦИОНАРНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2707787C1 |

| Устройство отделения чистой воды, ее накопления и использования | 2001 |

|

RU2217555C2 |

| СПОСОБ ОРОШЕНИЯ | 2012 |

|

RU2492632C1 |

| Установка для концентрирования жидких пищевых продуктов | 1985 |

|

SU1327871A1 |

| Линия производства томатного сока | 1972 |

|

SU441916A1 |

| Гидравлическая схема опрыскивателя | 1989 |

|

SU1704735A1 |

Использование: получение сферических гранул из суспензии гидроокиси алюминия методом жидкостного углеводородноаммиачного формования. Сущность изобретения: в установке жидкостного формования, содержащей формовочную колонну с рабочей жидкостью, устройство для поддержания уровня рабочей жидкости в колот is, сборник рабочей жидкости, напорную емкость, гидротранспортное разгрузочное устройство и влагоотделитель, устройство для поддержания уровня в колонне выполнено в виде бака, содержащего поплавковый регулятор уровня с запОр нь м устройством, перелианой и сливной патрубки. Оба патрубка подсоединены трубопроводами с запорной арматурой к середине формовочной колонны и к сборнику рабочей жидкости, а запорное устройство - к напорной емкости рабочей жидкости. 1 ил. (Л t

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 2887723, МКИ 18-472, 1959. | |||

Авторы

Даты

1992-08-30—Публикация

1990-01-08—Подача