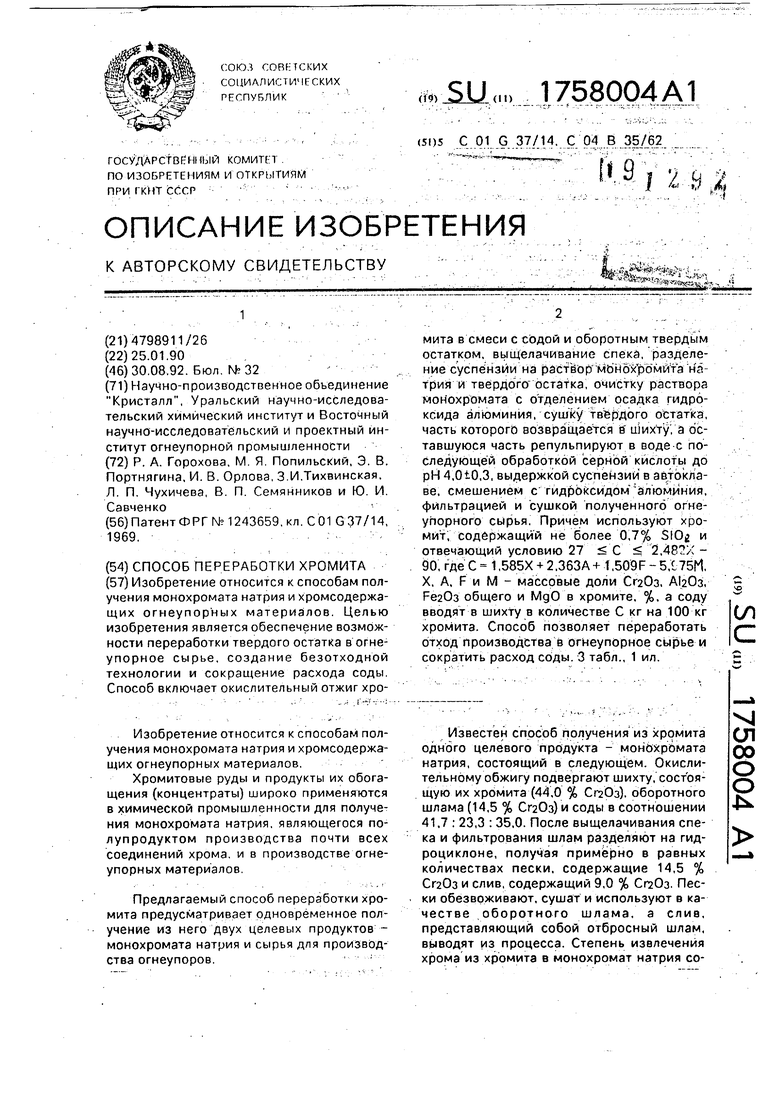

Изобретение относится к способам получения монохромата натрия и хромсодержа- щих огнеупорных материалов

Хромитовые руды и продукты их обогащения (концентраты) широко применяются в химической промышленности для получения монохромата натрия являющегося полупродуктом производства почти всех соединений хрома и в производстве огнеупорных материалов

Предлагаемый способ переработки хромита предусматривает одновременное получение из него двух целевых продуктов - монохромата натрия и сырья для производства огнеупоров

Известен способ получения из хромита одного целевого продукта - монохромата натрия, состоящий в следующем. Окислительному обжигу подвергают шихту, состоящую их хромита (44,0 % Сг20з). оборотного шлама (14,5 % Сг20з) и соды в соотношении 41,7 : 23,3 : 35,0 После выщелачивания спека и фильтрования шлам разделяют на гидроциклоне, получая примерно в равных количествах пески, содержащие 14,5 % СгаОз и слив, содержащий 9,0 % СгаОз Пески обезвоживают, сушат и используют в качестве оборотного шлама, а слив, представляющий собой отбросный шлам, выводят из процесса Степень извлечения хрома из хромита в монохромат натрия соVIел

00

о о

ставляет 84,4 %, степень превращения соды в монохромат натрия - 62 %, выход отбросного шлама - 0,76 т на 1 т монохромата натрия (67,1 % СгОз).

Недостатками прототипа являются низкая степень использования сырья, в особенности соды, и наличие неутилизируемого, причем токсичного (из-за присутствия шестивалентного хрома) отхода.

Целью изобретения является обеспечение возможности переработки твердого остатка в огнеупорное сырье, благодаря чему достигается безотходность технологии, и сокращение расхода соды. При этом имеется в виду получение огнеупорного сырья, удовлетворяющего следующим требованиям: содержание СгаОз в прокаленном веществе - не менее 36 %; соотношение оксидов хрома, алюминия, железа и магния, отвечающее составу сбалансированной шпинели вида MgO (Cr, AI, Ре)аОз, не содержащий двухвалентного железа; содержание ЗЮ2 - не более 1 %; содержание Na20 - не более 0,15 %.

В качестве хромсодержащего сырья используют глубокообогащенный хромитовый концентрат (суперконцентрат), содержащий не более 0,7 % Si02. Этот предел обусловлен тем, что примесь SiOz из концентрата переходит практически полностью во второй целевой продукт - огнеупорное сырье, выход которого составляет около 70 % от массы концентрата. Положительный эффект от снижения содержания S102 в концентрате заключается также в повышении степени превращения соды в хромат натрия, так как взаимодействие соды с силикатными минералами в процессе окислительного обжига является источником значительных технологических потерь щелочи.

Соду вводят в шихту в таком соотношении с хромитом, чтобы после окислительного обжига непрореагировавший оксид хрома оставался в количестве, необходимом для образования сбалансированной шпинели MgO (Cr, AI, Ре)аОз. Это соотношение определяется равенством

М AI2 03 М Fe2 °3М що

где С - количество ЫааСОз, кг на 100 кг хромита;

X, A, F и М - массовые доли Сг20з, Оз, Ре20з общего и MgO в хромите, %;

0

5

0

5

0

5

0

5

0

5

М Na2 С Оз . М Сг2 Оз . М д,|2 Оз . М Fe2 Оз

и МмдО - соответствующие мшюкуяярные массы;

0,88 - примерное значение степени превращения соды в монохромат натрия для шихт предлагаемого состава.

Подставляя численные значения молекулярных масс, получаем С 1,558Х + 2,363А + 1.509F-5.975М.

Величина С, характеризующая расход соды на 100 кг исходного хромита, является функцией его состава, и от значения этой величины зависит возможность переработки того или иного хромита предлагаемым способом.

Верхний предел С обусловлен требованием по содержанию Сг20з не менее 36 % во втором целевом продукте (в пересчете на прокаленное вещество). Как показывает расчет, подтвержденный приводными ниже примерами, это требование удовлетворяется при условии С 2.482Х - 90.

Нижний предел С обусловлен требованием по содержанию соды в шихте, от кото- рого зависят технико-экономические показатели производства монохромата натрия, в частности, производительность печного агрегата по целевому продукту и удельный расход топлива. Оптимальное содержание соды в шихте 25 - 26 % Ма2СОз, а допустимым можно считать снижение этой величины на 15 - 20 % отн., т. е. до 21 % Ма2СОз. При С 35 содержание соды в шихте регулируют добавлением оборотного твердого остатка, а при С 27 даже в отсутствии оборотного твердого остатка шихта будет содержать менее 21 % Ыа2СОз. Поэтому допустимым является С 27.

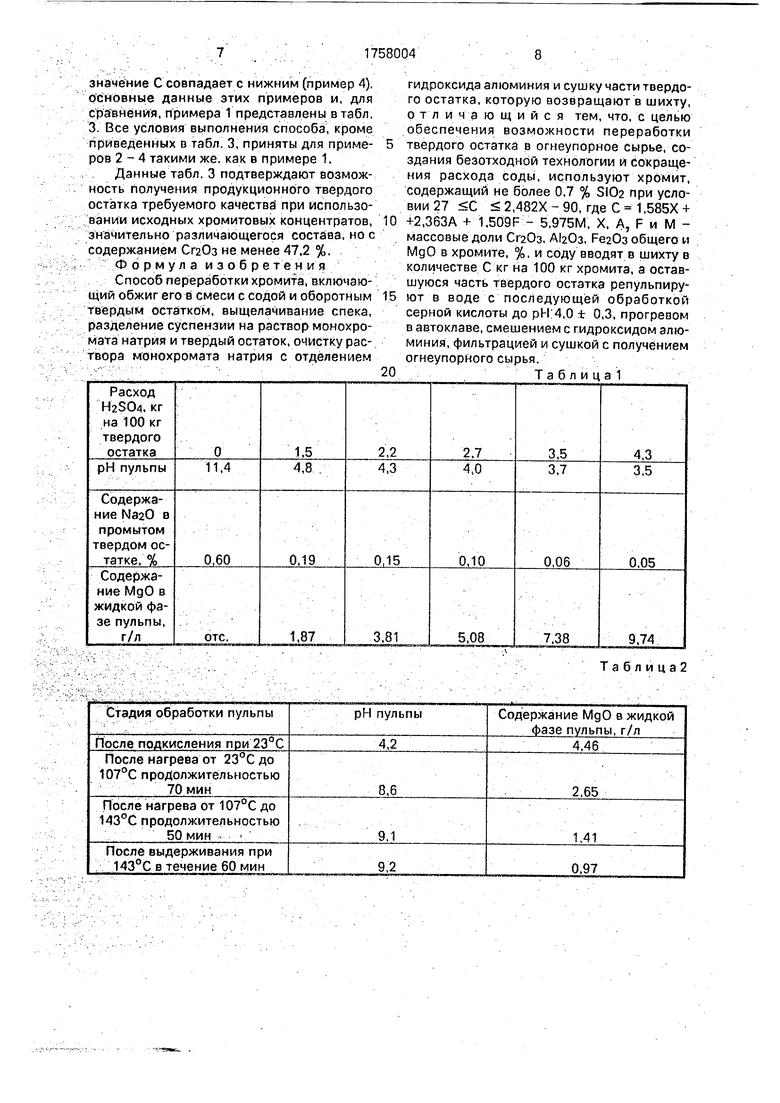

Для получения второго целевого продукта с содержанием NaaO не более 0,15 % продукционный, т. е. не используемый в качестве оборотного твердый остаток очищают от натрия путем репульпации в холодной воде и подкисления серной кислотой до определенного значения рН, которое контролируют непосредственно после приливания кислоты, так как при выдерживании пульпы рН довольно быстро возрастает. В результате подкисления в раствор переходит, наряду с оксидом натрия, значительное количество оксида магния.

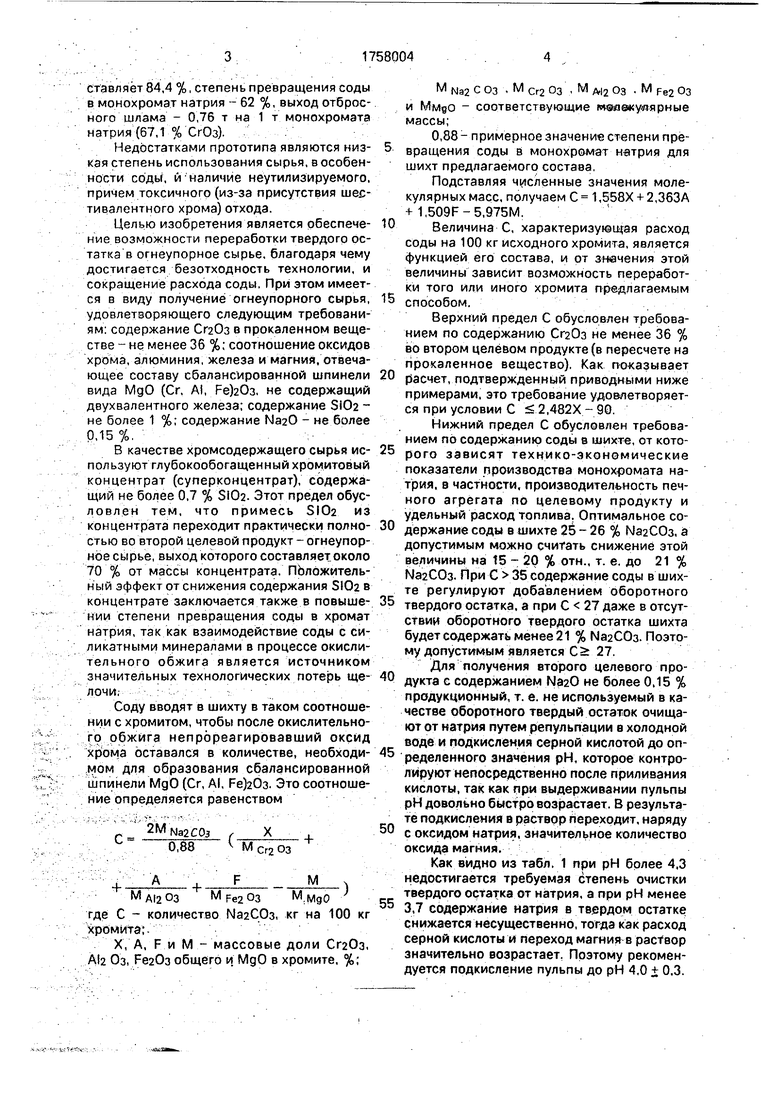

Как видно из табл. 1 при рН более 4,3 недостигается требуемая степень очистки твердого остатка от натрия, а при рН менее 3,7 содержание натрия в твердом остатке снижается несущественно, тогда как расход серной кислоты и переход магния в pact вор значительно возрастает. Поэтому рекомендуется подкисление пульпы до рН 4,0 + 0,3.

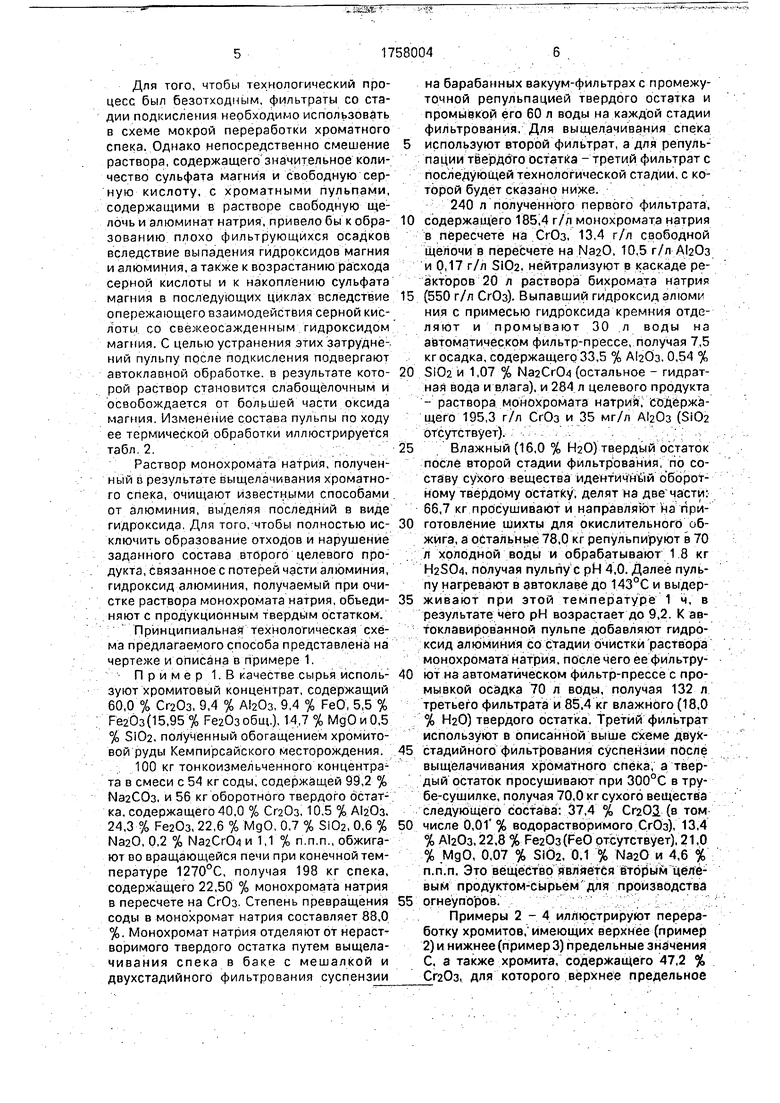

Для того, чтобы технологический процесс был безотходным, фильтраты со стадии подкисления необходимо использовать в схеме мокрой переработки хроматного спека. Однако непосредственно смешение раствора, содержащего значительное количество сульфата магния и свободную серную кислоту, с хроматными пульпами, содержащими в растворе свободную щелочь и алюминат натрия, привело бы к образованию плохо фильтрующихся осадков вследствие выпадения гидроксидов магния и алюминия, а также к возрастанию расхода серной кислоты и к накоплению сульфата магния в последующих циклах вследствие опережающего взаимодействия серной кислоты со свежеосажденным гидроксидом магния. С целью устранения этих затруднений пульпу после подкисления подвергают автоклавной обработке, в результате которой раствор становится слабощелочным и освобождается от большей части оксида магния. Изменение состава пульпы по ходу ее термической обработки иллюстрируется табл 2.

Раствор монохромата натрия, полученный в результате выщелачивания хроматного спека, очищают известными способами от алюминия, выделяя последний в виде гидроксида. Для того, чтобы полностью исключить образование отходов и нарушение заданного состава второго целевого продукта, связанное с потерей части алюминия, гидроксид алюминия, получаемый при очистке раствора монохромата натрия, объединяют с продукционным твердым остатком.

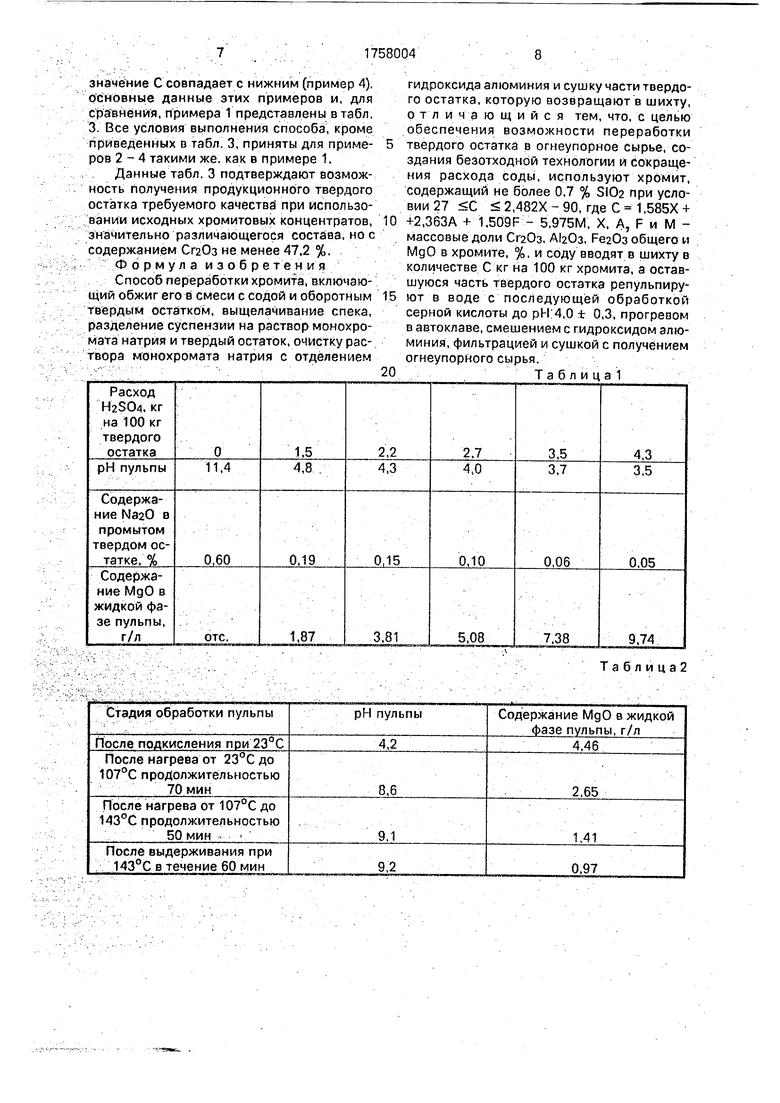

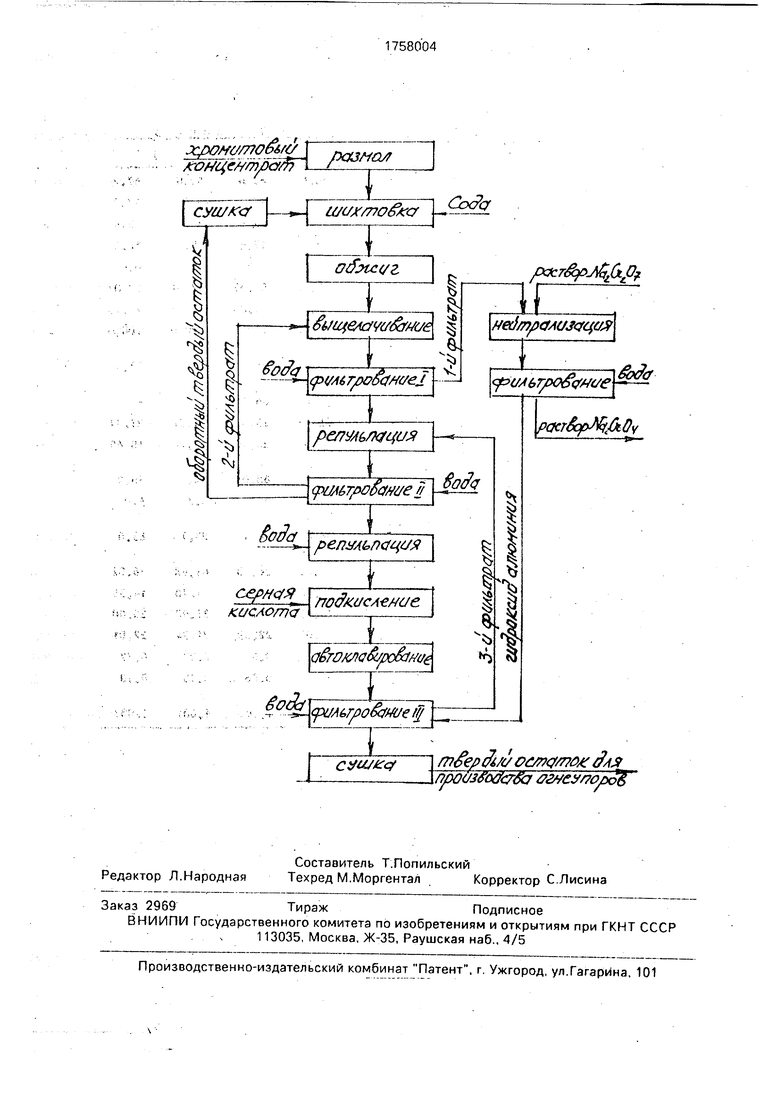

Принципиальная технологическая схема предлагаемого способа представлена на чертеже и описана в примере 1.

Пример 1. В качестве сырья используют хромитовый концентрат, содержащий 60,0 % Сг20з, 9,4 % , 9,4 % FeO, 5,5 % РеаОз (15,95% РегОзобщ.). 14,7% МдОиО,5 % 5Ю2, полученный обогащением хромито- вой руды Кемпирсайского месторождения.

100 кг тонкоизмельченного концентрата в смеси с 54 кг соды, содержащей 99,2 % ЫазСОз, и 56 кг оборотного твердого остатка, содержащего 40,0 % СгаОз, 10,5 % А120з, 24,3 % Ре20з, 22,6 % МдО, 0,7 % SI02, 0,6 % N320, 0,2 % Na2Cr04 и 1,1 % п.п.п., обжигают во вращающейся печи при конечной температуре 1270°С, получая 198 кг спека, содержащего 22,50 % монохромата натрия в пересчете на СгОз. Степень превращения соды в монохромат натрия составляет 88,0 %. Монохромат натрия отделяют от нерастворимого твердого остатка путем выщелачивания спека в баке с мешалкой и двухстадийного фильтрования суспензии

на барабанных вакуум-фильтрах с промежуточной репульпацией твердого остатка и промывкой его 60 л воды на каждой стадии фильтрования. Для выщелачивания спека 5 используют второй фильтрат, а для репуль- пации твердого остатка - третий фильтрат с последующей технологической стадии, с которой будет сказано ниже.

240 л полученного первого фильтрата, 0 содержащего 185,4 г/л монохромата натрия в пересчете на СгОз, 13,4 г/л свободной щелочи в пересчете на Na20, 10,5 г/л и 0,17 г/л SiOa. нейтрализуют в каскаде реакторов 20 л раствора бихромата натрия

5 (550 г/л СгОз). Выпавший гидроксид алюми ния с примесью гидроксида кремния отделяют и промывают 30 л воды на автоматическом фильтр-прессе, получая 7,5 кг осадка, содержащего 33,5 % А120з, 0,54 %

0 SI02 и 1,07 % NaaCrO (остальное - гидрат- ная вода и влага), и 284 л целевого продукта - раствора монохромата натрия, содержащего 195,3 г/л СгОз и 35 мг/л А120з (Si02 отсутствует).

5 Влажный (16,0 % Н20) твердый остаток после второй стадии фильтрования, по составу сухого вещества идентичней оборотному твердому остатку, делят на две части: 66,7 кг просушивают и направляют на при0 готовление шихты для окислительного обжига, а остальные 78,0 кг репульпируют в 70 л холодной воды и обрабатывают 1 8 кг H2S04, получая пульпу с рН 4,0. Далее пульпу нагревают в автоклаве до 143°С и выдер5 живают при этой температуре 1 ч, в результате чего рН возрастает до 9,2. К ав- токлавированной пульпе добавляют гидроксид алюминия со стадии очистки раствора монохромата натрия, после чего ее фильтру0 ют на автоматическом фильтр-прессе с промывкой осадка 70 л воды, получая 132 л третьего фильтрата и 85.4 кг влажного (18,0 % Н20) твердого остатка. Третий фильтрат используют в описанной выше схеме двух5 стадийного фильтрования суспензии после выщелачивания хроматного спека, а твердый остаток просушивают при 300°С в трубе-сушилке, получая 70,0 кг сухого вещества следующего состава: 37,4 % СггОЗ. (в том

0 числе 0,01 % водорастворимого СгОз), 13,4 % , 22,8 % Рв20з(РеО отсутствует), 21,0 % МдО, 0,07 % 5Ю2, 0,1 % Na2O и 4,6 % п.п.п. Это вещество является вторым целевым продуктом-сырьем для производства

5 огнеупоров.

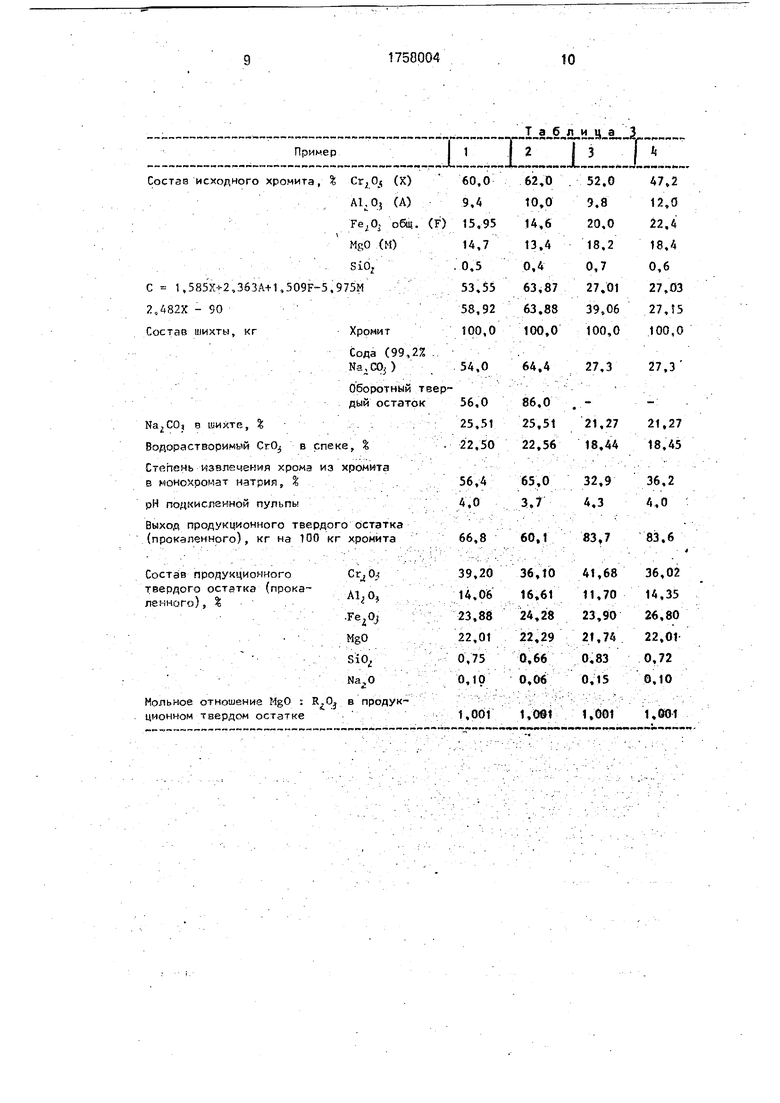

Примеры 2-4 иллюстрируют переработку хромитов, имеющих верхнее (пример 2) и нижнее (пример 3) предельные значения С, а также хромита, содержащего 47,2 % Сг20з, для которого верхнее предельное

значение С совпадает с нижним (пример 4). основные данные этих примеров и, для сравнения, примера 1 представлены в табл. 3 Все условия выполнения способа, кроме приведенных в табл 3, приняты для примеров 2-4 такими же. как в примере 1.

Данные табл. 3 подтверждают возможность Получения продукционного твердого остатка требуемого качества при использовании исходных хромитовых концентратов, значительно различающегося состава, но с содержанием СггОз не менее 47,2 %. Формула изобретения Способ переработки хромита, включающий обжиг его в смеси с содой и оборотным твердым остатком, выщелачивание спека, разделение суспензии на раствор монохромата натрия и твердый остаток, очистку раствора монохромата натрия с отделением

гидроксида алюминия и сушку части твердого остатка, которую возвращают в шихту, отличающийся тем, что, с целью обеспечения возможности переработки

твердого остатка в огнеупорное сырье, создания безотходной технологии и сокращения расхода соды, используют хромит, содержащий не более 0,7 % SI02 при условии 27 С 2,482Х - 90, где С 1,585Х +

+2.363А + 1.509F - 5.975М. X, A, F и М - массовые доли СгзОз, , Ре20з общего и МдО в хромите, %, и соду вводят в шихту в количестве С кг на 100 кг хромита, а оставшуюся часть твердого остатка репульпируют в воде с последующей обработкой серной кислоты до рН 4,0 t 0,3, прогревом в автоклаве, смешением с гидроксидом алюминия, фильтрацией и сушкой с получением огнеупорного сырья.

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ХРОМАТОВ ЩЕЛОЧНЫХМЕТАЛЛОВ | 1967 |

|

SU189812A1 |

| Способ получения хромата натрия | 1976 |

|

SU656971A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХРОМАТА НАТРИЯ | 2013 |

|

RU2555853C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХРОМАТА НАТРИЯ | 2011 |

|

RU2466097C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХРОМАТА НАТРИЯ | 1969 |

|

SU245055A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХРОМАТА НАТРИЯ | 1969 |

|

SU254495A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХРОМАТА НАТРИЯ | 2004 |

|

RU2281250C2 |

| Способ получения абразивного материала | 1972 |

|

SU443841A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ХРОМАТА НАТРИЯ | 1967 |

|

SU202090A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМАТА НАТРИЯ | 1968 |

|

SU220253A1 |

Изобретение относится к способам получения монохромата натрия и хромсодержа- щих огнеупорных материалов Целью изобретения является обеспечение возможности переработки твердого остатка в огнеупорное сырье, создание безотходной технологии и сокращение расхода соды Способ включает окислительный отжиг хромита в смеси с содой и оборотным твердым остатком, выщелачивание спека, разделение суспензии на раствор монбх роммта на трия и твердого остатка, очистку раствора монохромата с отделением осадка гидро- ксида алюминия, сушку твердого остатка, часть которого возвращается в шихту, а оставшуюся часть репульпируют в воде с последующей обработкой серной кислоты до рН 4,010,3, выдержкой суспензии в автоклаве, смешением с гидроксидом алюминия, фильтрацией и сушкой полученного огнеупорного сырья Причем используют хромит, содержащий не более 0,7% SlOg и отвечающий условию 27 С 2,48°/ - 90, где С - 1,585Х + 2.363А + f ,509F - 5,С75М, X, A, F и М - массовые доли Сг20з, АЬОз, РегОз общего и МдО в хромите. %, а соду вводят в шихту в количестве С кг на 100 кг хромита Способ позволяет переработать отход производства в огнеупорное сырье и сократить расход соды 3 табл., 1 ил СП с

Таблица2

XЈOM(

А&щснт ЯГ

/ххзнол

tnofaT Јz%L

п

(/Z

ЈiJUJiei c w&Mue

I

г

СУШХс

И

ue

fitCT&pjtyjtJfy

II

н&}/7М4ложцая

. -I

I

Г- - |-ц

Ф ильг/ о& м/е

pQCT&pMj&Ov

1

чгъ

I

m&epik/v otffxjffvx Жм

пг п//зЯл/Ъ т&ч s yjj#vnsMb %

ft / ff r fi f V

fyxx/36b&7ffa 0г#ЈУяо ю$

| Установка для создания градиента концентраций газа при исследовании физиологии рыб и водных организмов | 1985 |

|

SU1243659A1 |

Авторы

Даты

1992-08-30—Публикация

1990-01-25—Подача