Изобретение относится к области получения соединений хрома, в частности монохромата натрия из хромитовой руды.

Известны способы получения монохромата натрия путем окислительной прокалки шихты, состоящей из хромитовой руды, кальцинированной соды и наполнителя. Как известно, наполнитель необходим для того, чтобы ослабить плавкость хромитовых шихт и для связывания примесей.

Известен способ получения монохромата натрия путем окислительной прокалки шихты, состоящей из хромитовой руды, кальцинированной соды и доломито-шламового наполнителя, с последующим выщелачиванием полученного спека (см. В.А. Рябин и др. Труды УНИХИМ, вып.XVI, 1967 г., с.123-124).

Недостатком данного способа является то, что для получения монохромата натрия хорошего качества требуется дополнительная очистка его от примесей, что, в свою очередь, повышает энергоемкость способа. Кроме того, в способе получения монохромата натрия используется большое количество кальцинированной соды, что удорожает данный способ.

Известен способ получения монохромата натрия путем окислительной прокалки шихты, состоящей из хромитовой руды, кальцинированной соды и известково-шламового наполнителя, с последующим двухстадийным выщелачиванием полученного спека оборотными растворами, фильтрацией и очисткой фильтрата от примесей алюминия (см. Т.Д. Авербух, П.Г. Павлов. Технология соединений хрома. Л.: Химия, 1973, с.99-119).

Недостатком способа является то, что из-за высокого содержания соды в шихте возможно плавление спека, что приводит к налипанию массы в печах и их частым остановкам на чистку. Кроме того, после выщелачивания полученного спека необходима очистка от алюминия готового раствора монохромата натрия. В результате общие потери хрома по известному способу получения монохромата натрия составляют 10-20%, а степень извлечения хрома не достигает 90%.

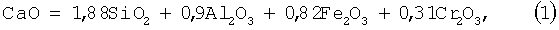

Теоретически содержание извести (СаО) для известковых шихт при получении монохромата натрия можно рассчитать по формуле УНИХИМ, исходя из примесей в шихте (см. книгу Т.Д. Авербух и П.Г. Павлов. Технология соединений хрома. Л.: Химия, 1973, с.88), имеющей следующий вид:

где SiO2, Al2О3, Fe2O3 и Cr2O3 - процентное содержание данных компонентов в хромитовой руде.

На практике количество задаваемой извести определяется опытным путем в зависимости от содержания примесей в растворе монохромата натрия, что приводит к получению некачественного готового продукта, требующего дополнительной очистки.

Известен способ получения монохромата натрия путем окислительной прокалки шихты, состоящей из хромитовой руды, кальцинированной соды и наполнителя - доломита, с последующим выщелачиванием полученного спека оборотными растворами, фильтрацией пульпы, репульпацией шлама (осадка), повторного его выщелачивания и фильтрации шлама с применением при выщелачивании карбоната натрия и возвратом раствора после вторичной фильтрации на стадию выщелачивания спека, причем повторное выщелачивание проводят раствором соды, содержание которой в растворе должно быть достаточным для полного перевода присутствующих в спеке соединений кальция в карбонат кальция, и после вторичной фильтрации раствор подвергают карбонизации и затем частично направляют его на репульпацию шлама после выщелачивания спека (см. авторское свидетельство СССР №245055, МПК С 01 G 37/14, приоритет от 01.06.1967 г., опубликовано 04.06.1969 г. «Способ получения монохромата натрия»).

Недостатком данного способа является то, что он требует очистки раствора монохромата натрия от соединений кальция, которую осуществляют повторным выщелачиванием шлама раствором соды, а также карбонизацией раствора после вторичной фильтрации, что усложняет способ получения монохромата натрия и увеличивает его энергоемкость. При окислительной прокалке шихты в трубчатых печах из-за высокого содержания в шихте соды образуются настыли - кольца, которые препятствуют нормальной работе печи, а иногда приводят к длительной ее остановке, что является еще одним недостатком способа.

Наиболее близким по совокупности существенных признаков к заявляемому изобретению является способ получения монохромата натрия, включающий прокаливание шихты, состоящей из хромитовой руды, извести (наполнителя) и соды, в присутствии воздуха при температуре 750-1000°С, способствующей распаду хромитовой руды и окислению содержащегося в ней хрома до шестивалентного состояния и получения хромата, в течение 3 часов, то есть времени, необходимого для окисления не более 80% хрома до хромата, выщелачивание прокаленного спека для получения раствора хромата, отделение раствора хромата от нерастворимого вещества прокаленного спека и концентрирующая обработка (обогащение) оставшегося нерастворенного вещества для отделения и восстановления нераспавшегося хромита, содержащегося в нем (см. патент Великобритании №568883, МПК C 01 G 37/14, приоритет 05.07.1941 г., опубликовано 03.03.1942 г. «Способ производства хромата»).

Основным недостатком данного способа является его трудоемкость, так как включает такую операцию как обогащение (концентрирующее воздействие на нерастворенное вещество). Для того чтобы избежать сплавления прокаливаемой массы, содержащей в качестве наполнителя одну известь, шихту прокаливают меньшее количество времени, необходимого для окисления всего находящегося в хромитовой руде хрома до хромата, что требует дополнительной операции доизвлечения хрома путем обогащения, что также усложняет способ.

Кроме того, шихта содержит известь, количество которой в 1,5-2 раза превышает количество хромитовой руды, что является экономически невыгодным при получении качественного монохромата натрия из бедной и очень бедной хромитовой руды и может привести к сбою технологического процесса.

Техническим результатом заявляемого изобретения является упрощение способа получения монохромата натрия за счет исключения операции концентрирующей обработки, снижения плавкости шихты и предотвращения ее налипания на стенки печи, а также повышение качества получаемого монохромата натрия за счет увеличения его концентрации и снижения примесей, в том числе при переработке бедных и очень бедных руд.

Заявляемый технический результат достигается тем, что в способе получения монохромата натрия путем окислительной прокалки шихты, состоящей из хромитовой руды, кальцинированной соды и наполнителя, с последующим выщелачиванием полученного спека раствором карбоната натрия и фильтрацией пульпы, согласно изобретению в качестве наполнителя шихты используют известково-шламовый наполнитель, а содержание извести СаО в наполнителе задают в зависимости от количества примесей в руде, после фильтрации пульпы проводят репульпацию шлама и его повторную фильтрацию с возвратом раствора на стадию выщелачивания спека, а шлама - на стадию прокалки.

Использование в заявляемом способе в качестве наполнителя шихты известково-шламового наполнителя способствует образованию инертного скелета, предотвращающего ее сплавление и обеспечивающего газопроницаемость прокаливаемой шихты, а также связыванию кислотных окислов хромитовой руды окисью кальция, что исключает необходимость применения для этой цели дорогой соды и, как следствие, снижает плавкость шихты и предотвращает ее налипание на стенки печи.

Кроме того, заявляемый способ позволяет повысить качество получаемого монохромата натрия за счет повышения концентрации раствора монохромата натрия, достигаемой благодаря тому, что менее плавкая шихта окисляется значительно легче за счет свободного доступа кислорода к неокисленному Cr2О3 руды.

Благодаря полному связыванию всех примесей хромитовой руды фильтрат первой стадии имеет минимально допустимые примеси, что предопределяет повышение качества готового продукта - монохромата натрия.

Данное обстоятельство позволяет использовать для получения монохромата натрия бедные и очень бедные хромитовые руды с содержанием Cr2О3 менее 38%.

Сочетание полностью связанных примесей хромитовой руды и снижение ее плавкости является фактором, улучшающим работу печи, что упрощает заявляемый способ.

Кроме того, содержание извести СаО, задаваемое в зависимости от количества примесей в шихте, позволяет в процессе прокалки осуществить окисление всего находящегося в хромитовой руде хрома до хромата, исключая сбой технологического процесса и операцию концентрирующей обработки, что гарантирует получение качественного монохромата натрия при любых колебаниях химического состава хромитовой руды.

Проведение фильтрации шлама в несколько стадий с репульпированием шлама и возвратом раствора на стадию выщелачивания спека позволяет снизить потери кислоторастворимого и водорастворимого хрома и увеличить, таким образом, процент использования хрома хромитовой руды, что, в свою очередь, увеличивает концентрацию готового раствора монохромата натрия и также повышает его качество.

Возврат шлама на стадию прокалки позволяет увеличить процент использования хрома хромитовой руды и уменьшить потери монохромата натрия.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности как «новизна».

Заявляемые существенные признаки, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности как «изобретательский уровень».

Условие патентоспособности «промышленная применимость» подтверждается примерами конкретного выполнения, изложенными в разделе «Сведения, подтверждающие возможность осуществления изобретения».

Для получения монохромата натрия используют следующее сырье:

1. Хромитовая руда пескообразная и кусковая, содержание Cr2О3=38-56%, допускается использование хромитовой руды с содержанием Cr2О3 менее 38%.

2. Кальцинированная сода, порошок, содержание Na2CO3 не менее 98%.

3. Известь негашеная, молотая или комовая, содержание СаО не менее 80%.

4. Оборотный шлам.

Известь негашеная с оборотньм шламом является в шихте известково-шламовым наполнителем.

Из исходного сырья готовят шихту, содержащую следующее соотношение компонентов, мас.%:

Хромитовая руда - 37-38

Кальцинированная сода - 16,5-17,5

Известь негашеная - 23-24

Оборотный шлам - 22-23

При этом содержание соды Na2CO3 составляет 70-80% от стехиометрического количества, что является необходимым и достаточным для окисления всего Cr2О3 шихты.

Содержание извести СаО в наполнителе задают в зависимости от количества примесей в шихте и рассчитывают по формуле УНИХИМ (1).

Подготовленную шихту подвергают окислительной прокалке, которую осуществляют в барабанных вращающихся печах при температуре 1150-1250°С.

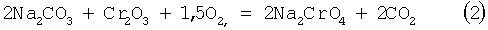

Основная реакция, протекающая при окислительной прокалке, может быть проиллюстрирована следующей химической формулой:

Кроме того, в процессе окислительной прокалки протекают реакции связывания примесей руды (SiO2, Al2О3, Fe2O3) известью СаО с образованием силикатов, алюминатов и ферритов кальция.

Полученный после окислительной прокалки спек охлаждают в холодильных вращающихся барабанах, затем его подают в мельницы мокрого помола, куда также задают фильтрат второй фильтрации с концентрацией монохромата натрия 100-120 г/л по CrO3, где осуществляют выщелачивание спека при объемном соотношении твердой фазы к жидкой Т:Ж, равном 1:1, и температуре выщелачивания, равной 70-90°С.

При этом происходит размалывание спека, растворение монохромата натрия в воде и образование пульпы, состоящей из раствора монохромата натрия и шлама.

Затем пульпу разделяют в барабанных вращающихся вакуум-фильтрах первой фильтрации.

Раствор первой фильтрации представляет собой раствор монохромата натрия с концентрацией свыше 200 г/л по CrO3. Этот раствор в виде готового продукта монохромата натрия направляют на дальнейшую переработку. Содержание примесей в нем не превышает 30 мг/л.

Шлам после первой фильтрации с целью максимального извлечения монохромата натрия репульпируют, а полученную пульпу разделяют на барабанных вращающихся вакуум-фильтрах на фильтрат и шлам второй фильтрации.

Фильтрат второй фильтрации, представляющий собой раствор монохромата натрия с концентрацией 100-120 г/л CrO3, возвращают в мельницы мокрого помола для выщелачивания спека.

При этом в фильтрат второй фильтрации добавляют раствор соды с концентраций 280-300 г/л Na2CO3 в количестве 10-15% от объема фильтрата для улучшения фильтруемости пульпы и снижения содержания водорастворимого и кислоторастворимого CrO3 в шламе, а также для осаждения избытка кальция.

Шлам после второй фильтрации направляют на повторную репульпацию. Вторую репульпацию шлама осуществляют водой.

Полученную после второй репульпации шлама пульпу дополнительно фильтруют третий раз.

Фильтрат третьей фильтрации, представляющий собой раствор монохромата натрия с концентрацией 20-30 г/л по CrO3, направляют на первую репульпацию шлама.

Шлам после третьей фильтрации, с суммарным содержанием водорастворимого и кислоторастворимого Cr2O3 до 4%, а неразложенного Cr2О3 - до 3%, частично направляют на сушку (примерно 70% от общего количества), а затем возвращают в шихту.

При этом одновременно с оборотным шламом, выполняющим роль наполнителя, на окислительную прокалку возвращают недоокисленный хром. Остальную часть шлама (примерно 30%) выбрасывают в шламовый пруд.

Степень извлечения по заявляемому способу получения монохромата натрия с использованием хромитовой руды с содержанием Cr2О3 более 38% составляет 90% и выше.

Пример. Способ получения монохромата натрия из бедной хромитовой руды с содержанием Cr2O3 менее 38%.

Берут 100 г шихты при следующем соотношении компонентов, мас.%:

Хромитовая руда - 37,3%,

Кальцинированная сода - 17%,

Известь негашеная - 23%,

Оборотный шлам - 22,7%.

Шихту подвергают окислительной прокалке при температуре 1150°С в течение одного часа. В результате окислительной прокалки образуется 91,8 г спека с содержанием водорастворимого Cr2O3 - 14,21%, кислоторастворимого Cr2О3 - 1,78%, неразложенного Cr2О3 - 1,16%. Степень окисления Cr2О3 составляет 93,2%.

Полученный спек охлаждают и выщелачивают при температуре 80°С раствором монохромата натрия с концентрацией 100-120 г/л по Cr2O3 с добавлением 10% раствора соды кальцинированной Na2CO3 концентрацией 300 г/л при соотношении Т:Ж=1:1.

Затем полученную пульпу фильтруют. Фильтрат первой фильтрации представляет собой раствор монохромата натрия с концентрацией 200-220 г/л по CrO3 и 38 мг/л по Al2О3, который как готовый продукт направляется на дальнейшую переработку.

Шлам после первой фильтрации репульпируют слабым раствором монохромата натрия с концентрацией 20-30 г/л по CrO3 при температуре 50°С при отношение Т:Ж, равном 1:1.

Затем пульпу подвергают повторной фильтрации.

Фильтрат второй фильтрации с концентрацией по CrO3 100-120 г/л возвращают на выщелачивание спека.

Шлам повторно репульпируют водой при Т:Ж=1:3 и дополнительно фильтруют третий раз.

Фильтрат третьей фильтрации с концентрацией 20-30 г/л по CrO3 направляют на первую репульпацию.

После третьей фильтрации и сушки содержание сухого шлама составляет 64,44 г, часть которого возвращают в наполнитель шихты.

Шлам после третьей фильтрации содержит водорастворимый Cr2О3 в количестве 1,6%, кислоторастворимый Cr2О3 в количестве 1,27%, неразложенный Cr2O3 в количестве 1,66%, что в сумме составляет 4,53%. Остальной шлам подлежит сбросу в шламовый пруд.

При этом степень извлечения хрома хромитовой руды составляет 86,75%.

Из данного примера следует, что при получении монохромата натрия по заявляемому способу с использованием бедной хромитовой руды степень извлечения хрома хоть и не превышает 90%, но является экономически целесообразным, поскольку бедная хромитовая руда в два раза дешевле богатой хромитовой руды.

Таким образом, заявляемый способ позволяет получать монохромат натрия высокого качества за счет увеличения концентрации монохромата натрия и снижения содержания примесей в готовом продукте, обеспечивать степень извлечения хрома хромитовой руды, превышающей 90%, использовать бедные и очень бедные руды с содержанием Cr2О3 менее 38% при отсутствии ограничений по содержанию в них таких примесей как кремний и алюминий, а также сократить отходы производства за счет возврата части конечного шлама в наполнитель шихты.

Кроме того, заявляемое изобретение упрощает способ получения монохромата натрия за счет снижения плавкости шихты, исключения трудоемкой операции обогащения, а также исключает простои на ремонт печей за счет исключения налипания шихты на стенки печи, в которой осуществляют окислительную прокалку шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОХРОМАТА НАТРИЯ | 2011 |

|

RU2466097C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХРОМАТА НАТРИЯ | 2013 |

|

RU2555853C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО АНГИДРИДА | 2007 |

|

RU2349551C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХРОМАТА НАТРИЯ | 1969 |

|

SU245055A1 |

| Способ переработки хромита | 1990 |

|

SU1758004A1 |

| Способ переработки шлама хроматного производства | 2024 |

|

RU2836982C1 |

| Способ получения хромата натрия | 1979 |

|

SU1142448A1 |

| СПОСОБ ПЕРЕРАБОТКИ ХРОМИТОВОЙ РУДЫ В ХРОМАТ НАТРИЯ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2096332C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ХРОМАТОВ ЩЕЛОЧНЫХМЕТАЛЛОВ | 1967 |

|

SU189812A1 |

| Способ получения монохромата натрия | 1973 |

|

SU551255A1 |

Изобретение относится к области получения соединений хрома, в частности монохромата натрия из хромитовой руды. Техническим результатом заявляемого изобретения является упрощение способа получения монохромата натрия за счет снижения плавкости шихты и предотвращения ее налипания на стенки печи, а также повышение качества получаемого монохромата натрия за счет увеличения его концентрации и снижения примесей, в том числе при переработке бедных и очень бедных руд. Способ получения монохромата натрия включает окислительную прокалку шихты, состоящей из хромитовой руды, кальцинированной соды и наполнителя, выщелачивание полученного спека раствором карбоната натрия и фильтрацию пульпы, репульпацию шлама и его повторную фильтрацию с возвратом раствора на стадию выщелачивания спека, а шлама - на стадию прокалки. В качестве наполнителя шихты используют известково-шламовый наполнитель, а содержание извести СаО задают в зависимости от количества примесей в руде. Степень извлечения хрома из хромитовой руды составляет 90%.

Способ получения монохромата натрия путем окислительной прокалки шихты, состоящей из хромитовой руды, кальцинированной соды и наполнителя, последующего выщелачивания полученного спека раствором карбоната натрия и фильтрацией пульпы, отличающийся тем, что в качестве наполнителя шихты используют известково-шламовый наполнитель, а содержание извести СаО в наполнителе задают в зависимости от количества примесей в руде, после фильтрации пульпы проводят репульпацию шлама и его повторную фильтрацию с возвратом раствора на стадию выщелачивания спека, а части конечного шлама - в наполнитель шихты на стадию прокалки.

| Кондуктометр | 1975 |

|

SU568883A1 |

| Способ переработки хромита | 1990 |

|

SU1758004A1 |

| ЗЕЛИКМАН А.Н | |||

| и др | |||

| Теория гидрометаллургических процессов | |||

| - М.: Металлургия, 1983, с.409-410. | |||

Авторы

Даты

2006-08-10—Публикация

2004-03-02—Подача