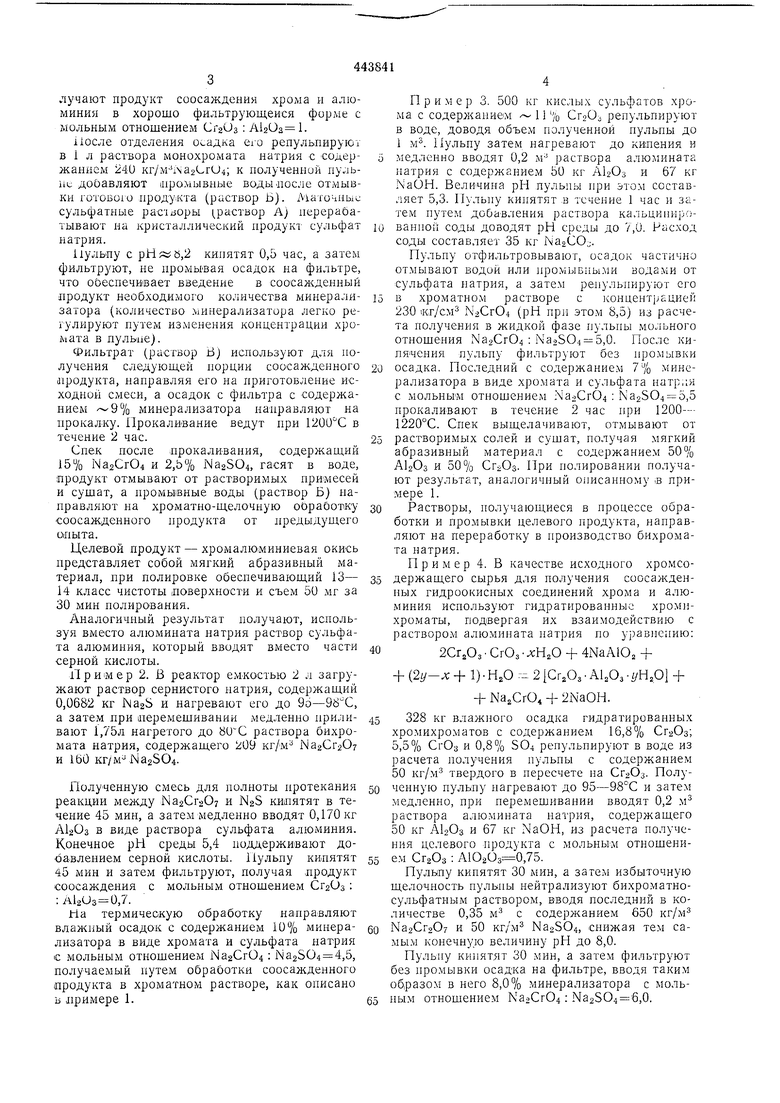

Изобретение относится к способам получения абрази-вных материалов на основе окислов хрома и алю.миния, применяемых для полировки и окончательной доводки высокоточных изделий с целью придания им высших 5 классов степени точности и чистоты поверхности. Известен способ .получения абразивного материала- «пудры рубина-путем термообработки в присутствии минерализаторов - со- ю единений фтора-совместно осажденных гидроокисей алюминия и хрома. Этим способом, однако, получают абразивные материалы с низкими полировочными и доводочными свойствами (в части класса чи- 15 стоты поверхности) из-за неоднородности грануломет1рического и фазового составов продуктов термообработки. С целью повышения полируюш,их свойств продукта в .качестве минерализатора предла- 20 гается использовать хромат натрия в количестве 7-10% от веса исходного материала. При этом предлагают хромат натрия использовать в смеси с сульфатом натрия при следующем мольном отношении Na2CrO4- 25 Na2SO4 1,5 : 7,6, предпочтительно 4,0:6,0. Это позволяет получать продукт в виде однородного высокодисперсного порошка, обеспечивающего в процессах полировки и доводки получение высших fl3-14) классов чи- зо тоты поверхности по сравнению с И-12 классами по известному способу. Результаты полировки абразивным материалом, полученным из одного и того же сырья ри одинаковых условиях прокалки, но с разными минерализаторами и без них сведены в таблицу. Пример 1. Готовят хромат-тиосульфат- алюминатную смесь путем смешения фильтрата (раствор В) от предыдущего опыта с растворами тиосульфата и алюмината натрия. В реактор загружают 1,5 л приготовленной смеси с содержанием 240 кг/м Ыа2СгО4, 80 кг/м К агВоОз и 122 кг/м МаАЮо. Смесь нагревают до кипения и медленно приливают серную кислоту до рН среды 5,4. При этом по.тучают продукт соосаждения хрома и алюминия в хорошо фильтрующейся форме с мольным отношением СггОз : А12Оз 1. После отделения осадка eiO репульпируют в 1 л раствора монохромата натрия с содержанием 240 Kr/Mi a2LrU4; к полученной пульai; до&авляют афомывные водььпосле отмывки готовою ироду:кта (раствор Б). Маточны сульфатные растворы раствор А) перерабатывают на кристаллический иродук сульфат натрия. Пульпу с pHs:,2 кипятят 0,5 час, а затем фильтруют, не иромывая осадок на фильтре, что оЬеспечи вает введение в соосажденный продукт необходимого количества минерализатора (количество миперализатора легко регулируют нутем изменения концентрации хромата в пульпе). Фильтрат (раствор В) используют для получения следуюш,ей норции соосажденного афодукта, направляя его на приготовление исходной смеси, а осадок с фильтра с содержанием 9% минерализатора нанравляют на прокалку. Прокаливание ведут нри в течение 2 час. Снек после прокаливания, содержащий 15% Na2CrO4 и 2,Ь% Na2SO4, гасят в воде, продукт отмывают от растворимых примесей и сушат, а промьивные воды (раствор Б) нанравляют на хроматно-щелочную обработку соосажденного продукта от дфедыдущего олыта. Целевой продукт - хромалюминиевая окись представляет собой мягкий абразивный материал, нри полировке обеспечивающий 13- 14 класс чистоты (Поверхности и съем 50 мг за 30 мин нолирования. Аналогичный результат получают, используя вместо алюмината натрия раствор сульфата алюминия, который вводят вместо части серной кислоты. Г1ри1мер 2. В реактор емкостью 2 л загружают раствор сернистого натрия, содержащий 0,0682 кг Na2S и нагревают его до 9о-96 С, а затем нри перемешивании медленно ириливают 1,75л нагретого до 80С раствора бихромата натрия, содержащего 209 кг/м NagCraO и 160 кг/м Na2SO4. Полученную смесь для полноты нротекания реакции между 1Ма2Сг2О7 и NgS кипятят в течение 45 мин, а затем медленно вводят 0,170кг AlgOs в виде раствора сульфата алюминия. Конечное рН среды 5,4 поддерживают добавлением серной кислоты. Пульпу кипятят 45 мин и затем фильтруют, получая продукт соосаждения с мольным отношением СггОз : :Al2U3 0,7. Па термическую обработку направляют влажный осадо:к с содержанием 10% минерализатора в виде хродмата и сульфата натрия с мольным отношением Na2CrO4 : iNa2SO4 4,5, получаемый путем обработки соосажденного продукта в хроматном растворе, как описано ь примере 1. Пример 3. 500 кг кислых сульфатов хрома с содержанием 11 % СггО репульпируют в воде, доводя объе.м полученной пульпы до 1 м. Пульну затем нагревают до кипения и медленно вводят 0,2 м- раствора алюмината натрия с содержанием 50 кг АЬОз и 67 кг NaOn. Величина рП пульпы при этом составляет 5,3. Пульпу кипятят в течение 1 час и затем путем добавления раствора кальци11И1 :)ванпоп соды доводят рП среды до 7,0. Расход соды составляет 35 кг Na2CO-. Пульпу отфильтровывают, осадок частично отмывают водой или промывными водами от сульфата натрия, а затем репульпируют его в хроматном растворе с концентрацией 230 «г/см N2CrO4 (рП при этом 8,5) из расчета получения Б жидкой фазе пульпы мольного отношения Na2CrO4 : N82804 5,0. После кипячення пульпу фильтруют без промывки осадка. Последний с содержанием 7% минерализатора в виде хромата и сульфата натр,;я с мольным отношением Na2CrO4 : Na2SO4 5,5 прокаливают в течение 2 час при 1200-1220°С. Спек выщелачивают, отмывают от растворимых солей и сушат, получая мягкий абразивный материал с содержанием 50% АЬОз и 50% СгйОз. При полировании получают результат, аналогичный описанному ,Б примере 1. Растворы, получающиеся в процессе обработки и промывки целевого продукта, направляют на переработку в гфоизводство бихромата натрия. Пример 4. Б качестве исходного хромсодержащего сырья для получения соосажденных гидроокисных соединений хрома и алюминия используют гидратированныс хромнхроматы, подвергая их взаимодействию с раствором алюмината натрия но у)ав11ению: 2Сг,Оз СгОз + 4NaAiO2 -f + (2у-д;+1)-Н,,Оз-А1Л- /Н,ОЦ+ , + 2NaOH. 328 кг влажного осадка гидратированных хромихромато1В с содержанием 16,8% СгаОз; 5,5% СгОз и 0,8% SO4 репульпируют в воде из расчета получения пульпы с содержанием 50 кг/м твердого в пересчете на Сг2Оз. Полученную нульпу нагревают до 95-98°С и затем медленно, при перемешивании вводят 0,2 .м раствора алюмината натрия, содержащего 50 кг А12Оз и 67 кг NaOn, из расчета получения целевого продукта с мольньгм отношением СггОз : АЮ2Оз 0,75. Пульпу кипятят 30 мин, а затем избыточную щелочность пульпы нейтрализуют бихроматносульфатным раствором, вводя последний в количестве 0,35 м с содержанием 650 кг/м Ыа2Сг2О7 и 50 кг/м Na2SO4, снижая тем самым конечную величину рП до 8,0. Пульпу кипятят 30 мин, а затем фильтруют без промывки осадка на фильтре, вводя таким бразом в него 8,0% минерализатора с мольым отношением NaoCr04: Na2SO4 6,0.

С осад1;ом поступают как описано в примере 1, получая аналогичный результат.

Хромсодержащие растворы передают в производство бихромата натрия на переработку.

Предмет изобретения

1. Способ получения абразивного материала путем термической обработки в присутствии минерализаторов сооса ж денных гндроокпсных

соединений алюминия и хрома, о т л и ч а ю1Ц и и с я тем, что, с целью повышения качества продукта, в качестве минерализатора используют хромат натрия в количестве 7-10% от веса исходного материала.

2. Способ по п. 1, отличающийся тем, что хромат натрия используют в смеси с сульфатом натрня при следуюи ем мольном отноИ1ении NaaCrO-i : NaoSO4 l,5 : 7,6, предпочтительно 4,0 : 6,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННБ1Х ОКИСЛОВ ХРОМА И АЛЮМИНИЯ | 1972 |

|

SU426969A1 |

| Способ получения зеленого хромсиликатного пигмента | 1970 |

|

SU493490A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ОКИСЛОВ НА ОСНОВЕ ХРОМА | 1971 |

|

SU319553A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНЫХ ХРОМАТОВ ХРОМА | 1969 |

|

SU252315A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ХРОМАВС?С*К>&вНАЯ11АШТ|||.ТСШ'1С-|!|В46ЛИОТЕКА | 1972 |

|

SU343567A1 |

| Способ получения изумрудного хромового пигмента | 1971 |

|

SU442693A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННБ1Х ХРОМСОДЕРЖАЩИХ РАСТВОРОВ | 1972 |

|

SU335213A1 |

| Способ получения хромсиликатного пигмента | 1973 |

|

SU472959A1 |

| Способ получения окиси хрома | 1975 |

|

SU546565A1 |

| Способ переработки хроматных шламов | 1981 |

|

SU975580A1 |

Авторы

Даты

1974-09-25—Публикация

1972-09-05—Подача