Изобретение относится к ручному производству ковров, а именно к механизмам натяжения основы ковроткацких станков.

Известен станок, в котором натяжение основы после загрузки ковроткацкого станка, обеспечивается ходовым винтом, имеющим двухстороннюю нагрузку на концах и установленным между несущими валами. При вращении ходового винта перемещением гаек с закрепленными к ним тягами обес- печивается изменение межцентрового расположения валов.

Основными недостатками станка являются невозможность точной установки заданной величины натяжения основы, а также нахождения механизма натяжения основы в зоне ковроткачества.

Известен также станок, в котором натяжение основы также осуществляется посредством ходового винта с установленными на нем гайками и тягами, причем верхние тяги упираются в концы верхнего вала, и нижние- в корпус станка, вследствие чего натяжение основы достигается перемещением лишь верхнего вала.

Основными недостатками данного станка являются невозможность точной установки величины натяжения основы, а также нахождения механизма натяжения основы в зоне ковроткачества.

Цель изобретения - повышение точности установки величины натяжения основы,

Поставленная цель достигается тем, что средство для натяжения основы состоит из вертикально расположенных ходовых винтов, на которых установлены койцы верхне- го вала и которые кинематически связаны с приводом его перемещения, а также закрепленных на нижних концах ходовых винтов и размещенных на прикрепленных к корпусу кронштейнах упорных подшипниках и последовательно соединенных датчиков усилия, прикрепленны х к основанию кронштейнов, и компаратора, выходом связанного с управляющим входом привода перемещения верхнего вала,

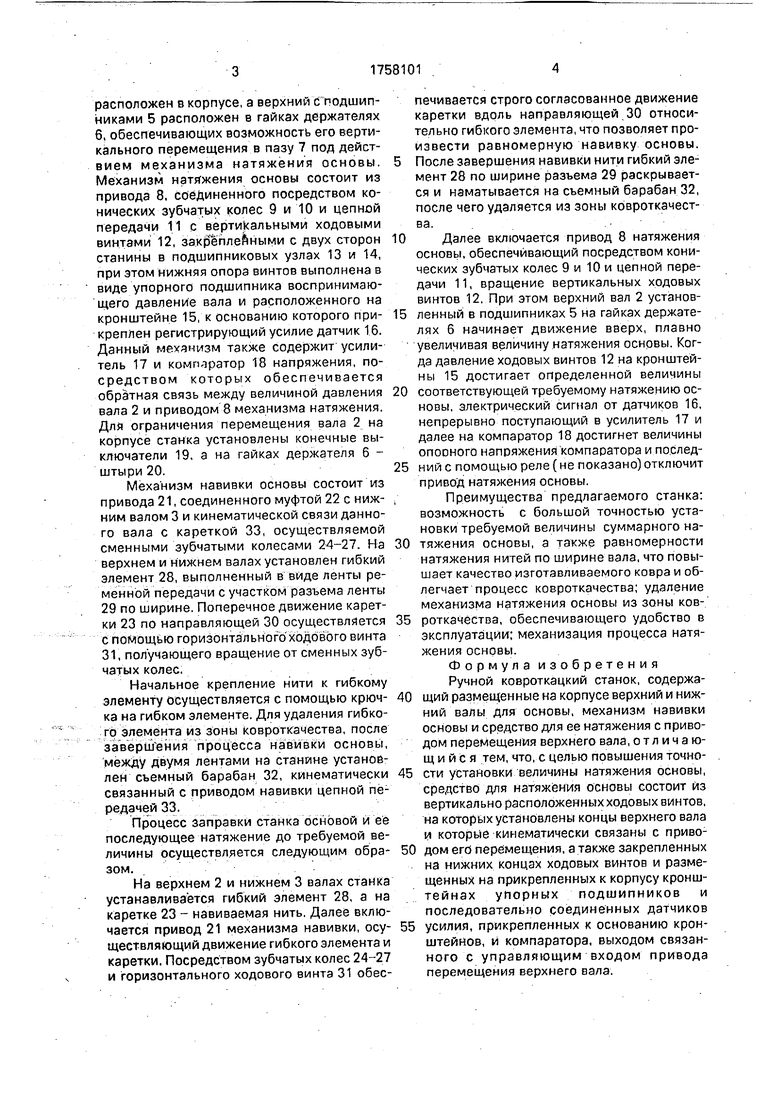

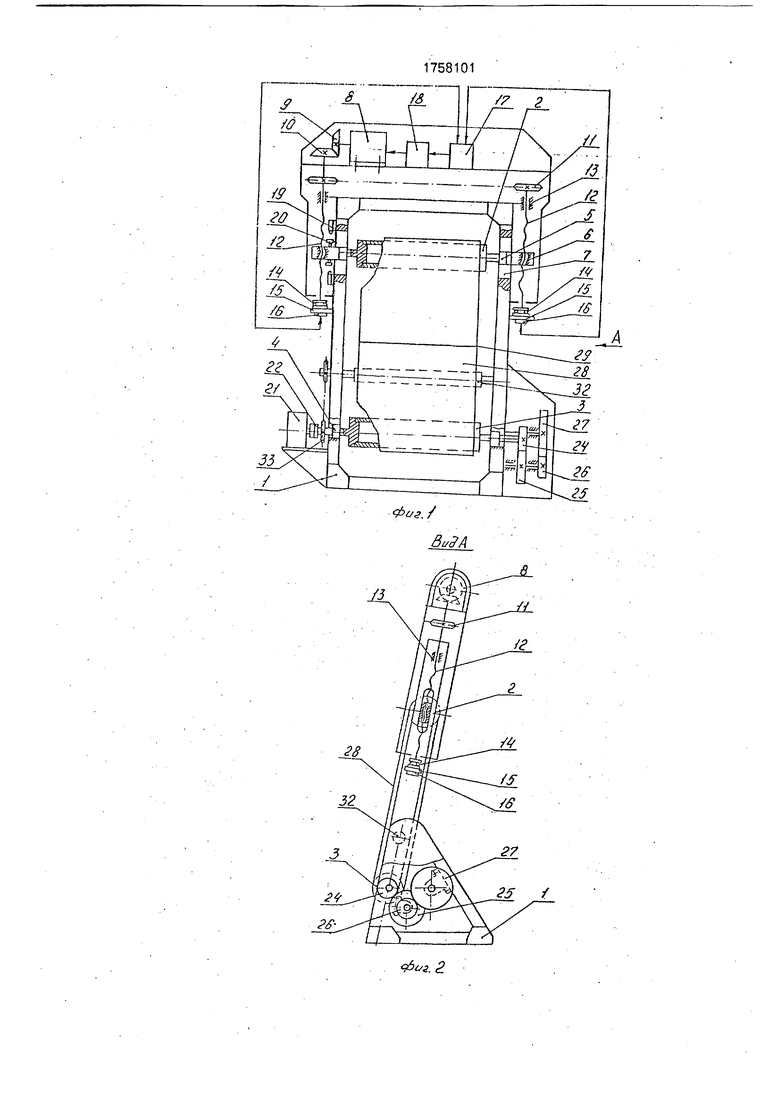

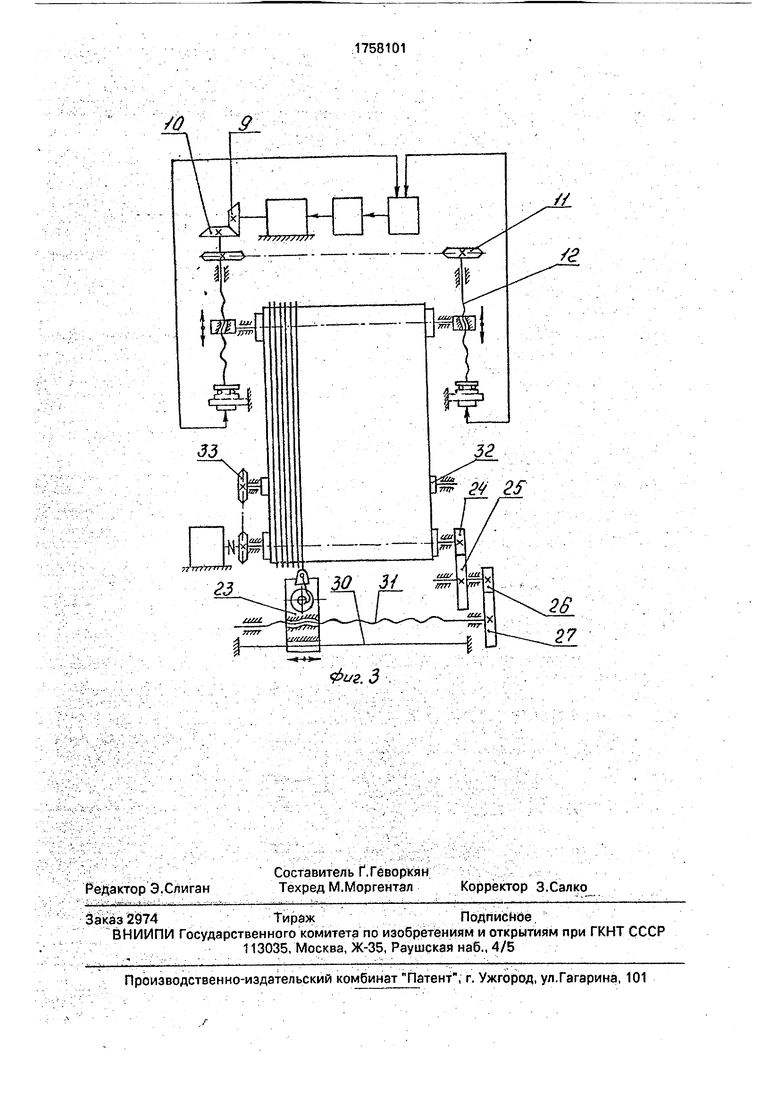

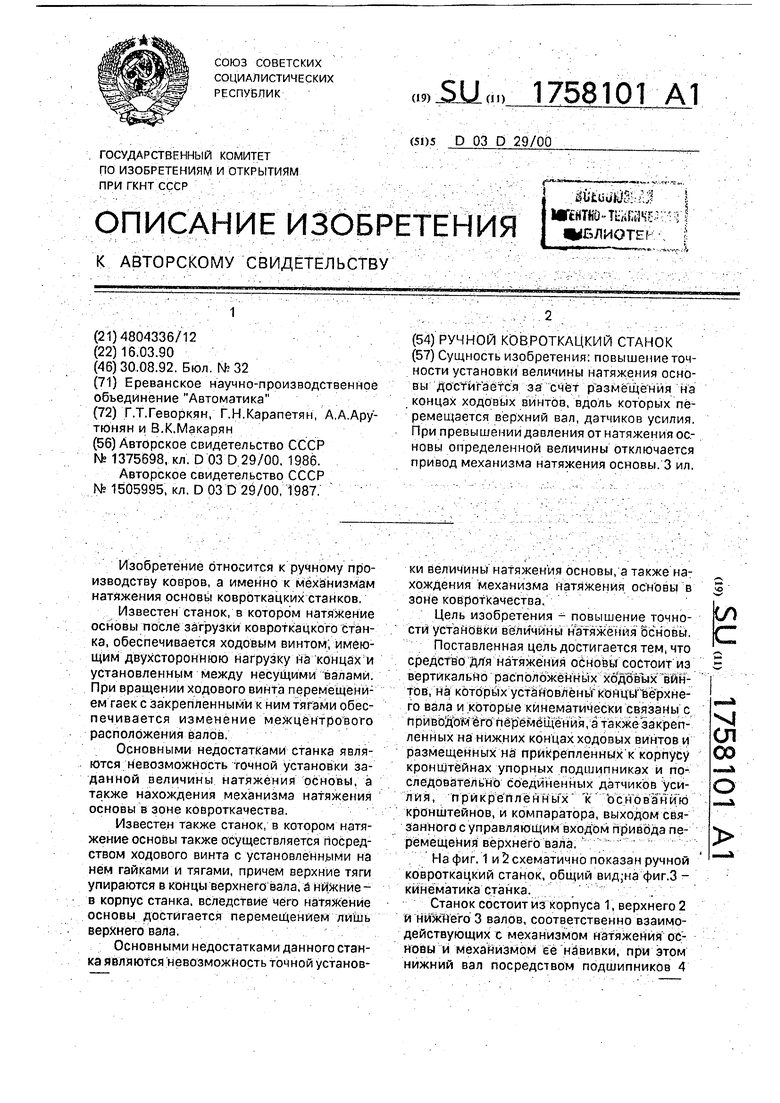

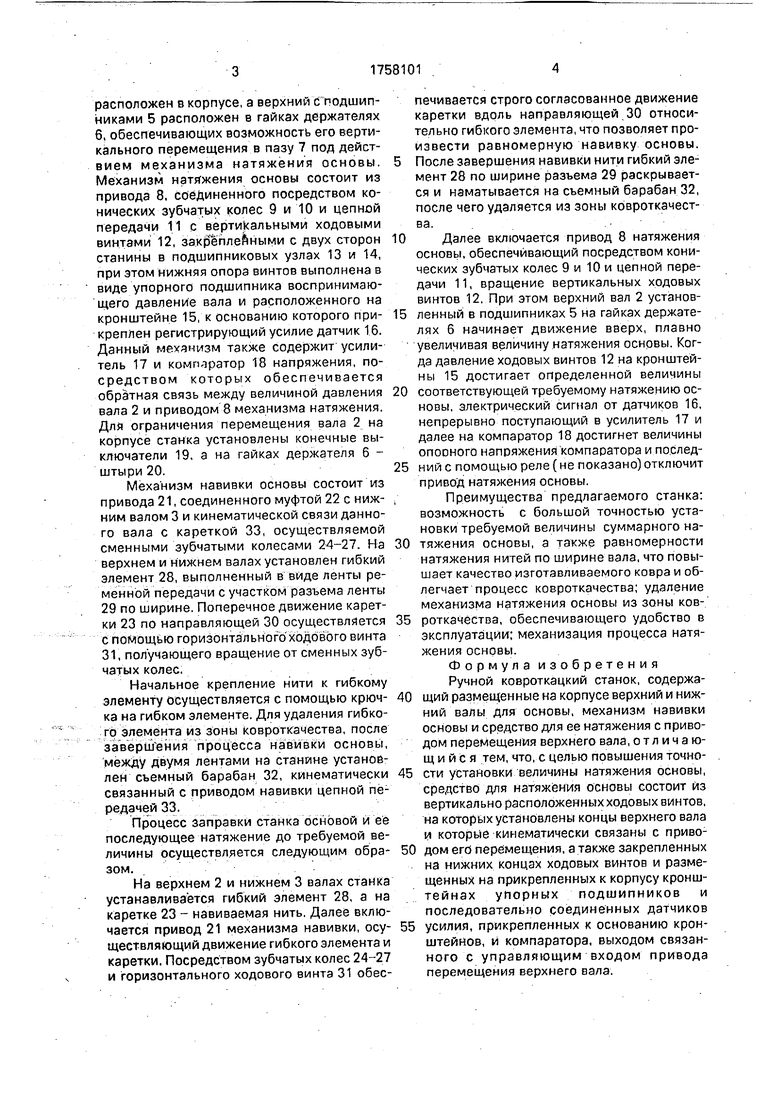

На фиг. 1 и 2 схематично показан ручной ковроткацкий станок, общий вид;на фиг.З - кинематика станка.

Станок состоит из корпуса 1, верхнего 2 и нижнего 3 валов, соответственно взаимодействующих с механизмом натяжения основы и механизмом ее навивки, при этом нижний вал посредством подшипников 4

(/

С

ч ел со

о

расположен в корпусе, а верхний с подшипниками 5 расположен в гайках держателях 6, обеспечивающих возможность его вертикального перемещения в пазу 7 под действием механизма натяжения основы. Механизм натяжения основы состоит из привода 8, соединенного посредством конических зубчатых колес 9 и 10 и цепной передачи 11с вертикальными ходовыми винтами 12, закрепленными с двух сторон станины в подшипниковых узлах 13 и 14, при этом нижняя опора винтов выполнена в виде упорного подшипника воспринимающего давление вала и расположенного на кронштейне 15, к основанию которого прикреплен регистрирующий усилие датчик 16. Данный механизм также содержит усилитель 17 и компаратор 18 напряжения, посредством которых обеспечивается обратная связь между величиной давления вала 2 и приводом 8 механизма натяжения. Для ограничения перемещения вала 2 на корпусе станка установлены конечные выключатели 19, а на гайках держателя 6 - штыри 20.

Механизм навивки основы состоит из привода 21, соединенного муфтой 22 с нижним валом 3 и кинематической связи данного вала с кареткой 33, осуществляемой сменными зубчатыми колесами 24-27. На верхнем и нижнем валах установлен гибкий элемент 28, выполненный в виде ленты ременной передачи с участком разъема ленты 29 по ширине. Поперечное движение каретки 23 по направляющей 30 осуществляется с помощью горизонтального ходового винта 31, получающего вращение от сменных зубчатых колес.

Начальное крепление нити к гибкому элементу осуществляется с помощью крючка на гибком элементе. Для удаления гибкого элемента из зоны ковроткачества, после завершения процесса навивки основы, между двумя лентами на станине установлен съемный барабан 32, кинематически связанный с приводом навивки цепной передачей 33.

Процесс заправки станка основой и ее последующее натяжение до требуемой величины осуществляется следующим образом.

На верхнем 2 и нижнем 3 валах станка устанавливается гибкий элемент 28, а на каретке 23 - навиваемая нить. Далее включается привод 21 механизма навивки, осуществляющий движение гибкого элемента и каретки. Посредством зубчатых колес 24-27 и горизонтального ходового винта 31 обеспечивается строго согласованное движение каретки вдоль направляющей 30 относительно гибкого элемента, что позволяет произвести равномерную навивку основы.

После завершения навивки нити гибкий элемент 28 по ширине разъема 29 раскрывается и наматывается на съемный барабан 32, после чего удаляется из зоны ковроткачества.

Далее включается привод 8 натяжения основы, обеспечивающий посредством конических зубчатых колес 9 и 10 и цепной передачи 11, вращение вертикальных ходовых винтов 12, При этом верхний вал 2 установленный в подшипниках 5 на гайках держателях б начинает движение вверх, плавно увеличивая величину натяжения основы. Когда давление ходовых винтов 12 на кронштейны 15 достигает определенной величины

соответствующей требуемому натяжению основы, электрический сигнал от датчиков 16, непрерывно поступающий в усилитель 17 и далее на компаратор 18 достигнет величины опооного напряжения компаратора и последний с помощью реле (не показано) отключит привод натяжения основы.

Преимущества предлагаемого станка: возможность с большой точностью установки требуемой величины суммарного натяжения основы, а также равномерности натяжения ни гей по ширине вала, что повышает качество изготавливаемого ковра и облегчает процесс ковроткачества; удаление механизма натяжения основы из зоны ковроткачества, обеспечивающего удобство в эксплуатации; механизация процесса натяжения основы.

Формула изобретения Ручной ковроткацкий станок, содержащий размещенные на корпусе верхний и нижний валы для основы, механизм навивки основы и средство для ее натяжения с приводом перемещения верхнего вала, отличающийся тем, что, с целью повышения точности установки величины натяжения основы, средство для натяжения основы состоит из вертикально расположенных ходовых винтов, на которых установлены концы верхнего вала и которые кинематически связаны с приводом его перемещения, а также закрепленных на нижних концах ходовых винтов и размещенных на прикрепленных к корпусу кронштейнах упорных подшипников и последовательно соединенных датчиков

усилия, прикрепленных к основанию кронштейнов, и компаратора, выходом связанного с управляющим входом привода перемещения верхнего вала.

тг

| название | год | авторы | номер документа |

|---|---|---|---|

| Ручной ковроткацкий станок | 1990 |

|

SU1719482A1 |

| РУЧНОЙ КОВРОТКАЦКИЙ СТАНОК | 1991 |

|

RU2057826C1 |

| Ручной ковроткацкий станок | 1989 |

|

SU1657551A1 |

| Ручной ковроткацкий станок | 1987 |

|

SU1505995A1 |

| Ручной ковроткацкий станок | 1991 |

|

SU1817793A3 |

| Ручной ковроткацкий станок с вертикальным расположением основы | 1956 |

|

SU110889A1 |

| ЛЕНТОЧНО-ПИЛЬНЫЙ СТАНОК | 1998 |

|

RU2139182C1 |

| Станок для шлифования рабочей поверхности прокатных валков | 1980 |

|

SU933394A1 |

| Ручной ковроткацкий станок | 1986 |

|

SU1375698A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕТКАНОГО МАТЕРИАЛА МР НА ПРОВОЛОЧНОЙ ОСНОВЕ И СТАНОК ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2195381C2 |

Сущность изобретения: повышение точности установки величины натяжения основы достигается за счет размещения на концах ходовых винтов, вдоль которых перемещается верхний вал, датчиков усилия, При превышении давления от натяжения основы определенной величины отключается привод механизма натяжения основы. 3 ил.

V

KH89AI

/tf

Фиг. 3

| Ручной ковроткацкий станок | 1986 |

|

SU1375698A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ручной ковроткацкий станок | 1987 |

|

SU1505995A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-08-30—Публикация

1990-03-16—Подача