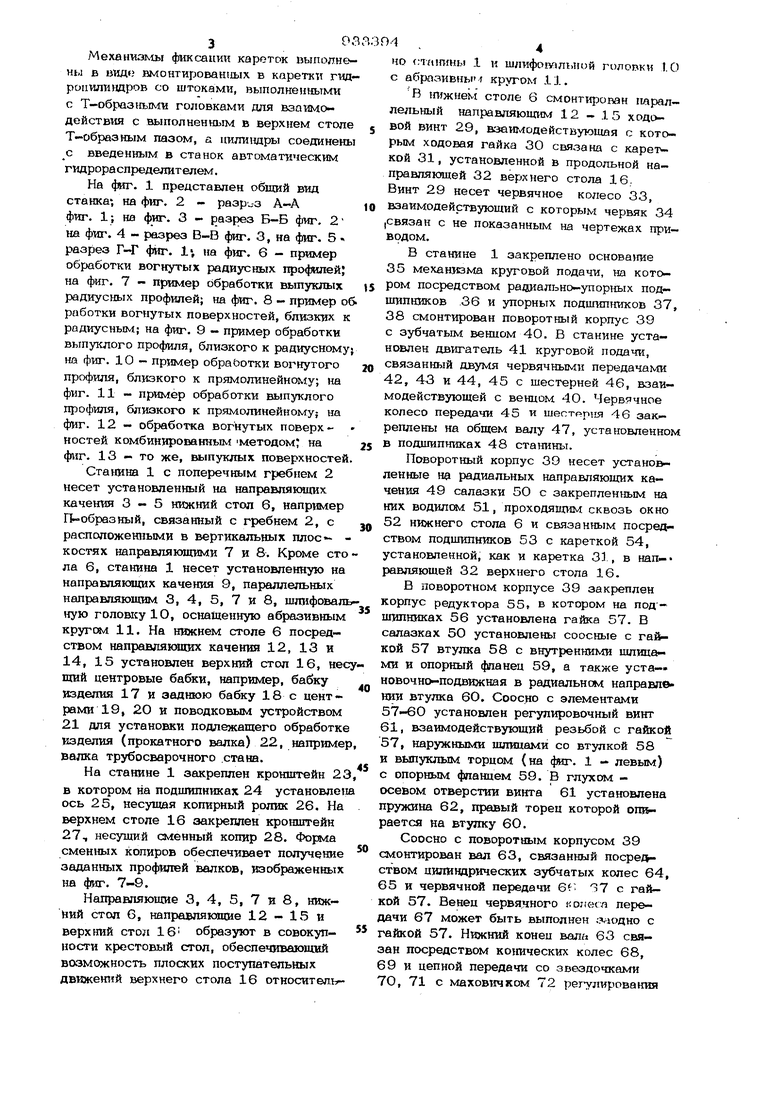

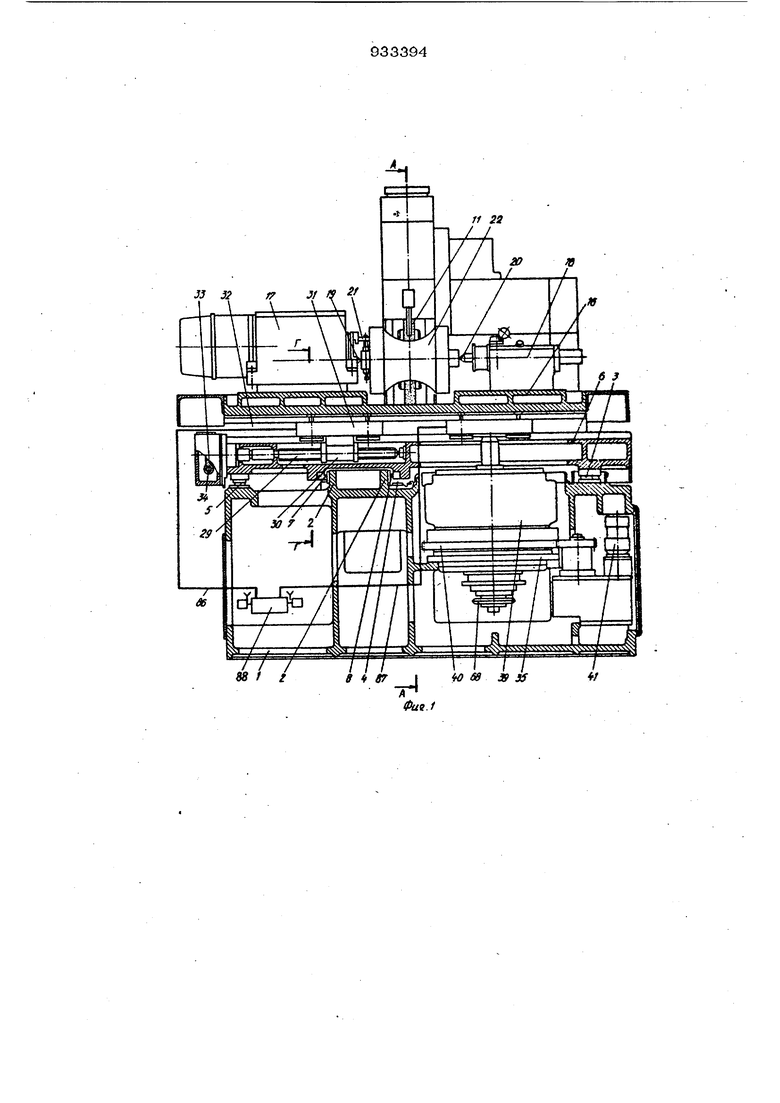

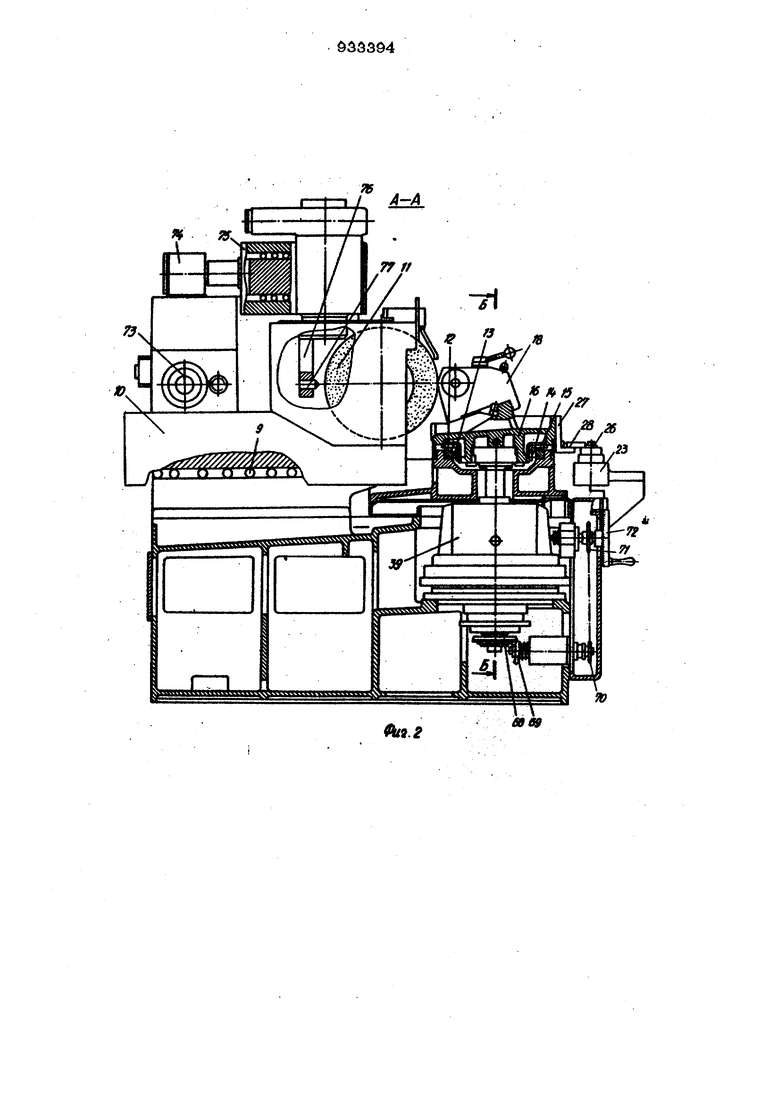

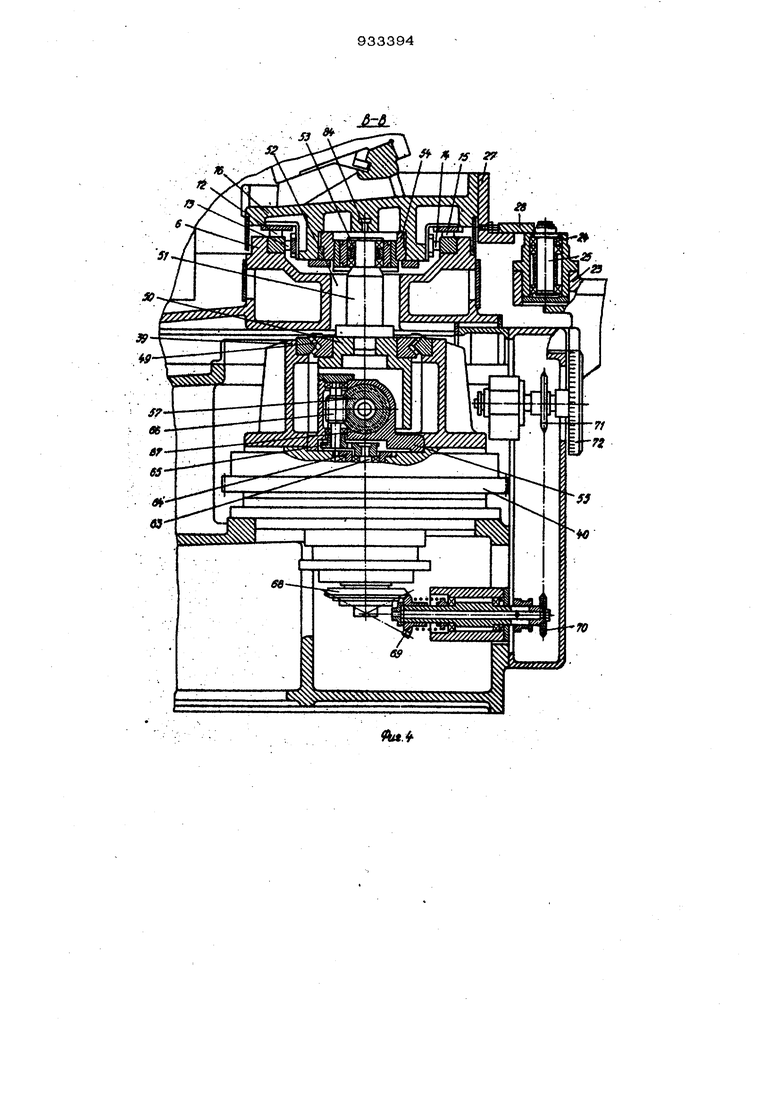

Изобретение относится к станкострое нию, в частности, к станкам для ишифо вашш выпуклой или вогнутой рабочей поверхности прокатных валков. Известны станки для шлифования рабочей поверхности прокатных валков, вкл чающие расположенные соосно бабки для крепления валков, установленные на станине с возможностью относительного п ршдещения во взаимно перпендикулярных направлениях, верхний и нижний столы с механизмами их перемещения, привод круговых поступательных перемещений и шлифовальную головаку 1. Существенным недостаткглл известных станков является недостаточная точность обработки валков и ограниченные технологические возможности. Цепь изобретения - повышение точности обработки и расширение технологических возможностей. С этой .целью описываемый станок снабжен установленными на верхнем столе с возможностью перемещения карети. ками, механизмами их фиксации и копирным устройством, причем одна из кареток связана с механизме перетлещения верхнего стола, другая - посредством введенного в станок водила- с yc-MiHO. ленным с возможностью ловорота корпусом, которым снабжен привод круговых поступательных перемещений, ролик копирного устройства закреплен на станине, а копир - на верхнем столе станка. Привод круговых поступательных п&ремешений снабжен установленным в :его корпусе полым винтом, размещенным в нем элементом силового замыкания, щлвцевой втулкой и салазками для водила, предназначенными для взаимодействия с одним концом винта,-гайкой для взаимодействия с другим концом винта, которая кинематически связана с введенным в станок маховиком, предназначенным для регулирования радиуса обрабатываемого профиля и натяжения элемента силового замыкания. 3с.з Механизмы фиксации кареток выполнены в вид« вмонтированных в каретктт гидропилиндров со штоками, выполненными с Т-образными головками для взаимодействия с выполненным в верхнем столе Т-образным пазом, а цилиндры соединены с введенным в станок автоматическим гидрора слределителем. На 4мг. 1 представлен общий вид станка , на фиг. 2 - А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 2 на фиг. 4 - разрез В-В фиг. 3, иа фиг. 5 разрез Г-Г фиг. 1; на фиг. 6 - пример обработки вогнутых радиусных профилей; на фиг. 7 - пример обработки выпуклых радиусных профилей; на фиг. 8 - пример об работки вогнутых поверхностей, близких к радиусным; на фиг. 9 - пример обработки выпуклого профиля, близкого к радиусному; на фиг. 10 - пример обраЬотки вогнутого профиля, близкого к прямолинейному; на фиг. 11 - пример обработки выпуклого профиля, близкого к прямолинейному} на фиг. 12 - обработка вогнутых поверхностей комбинированным методом; на фиг. 13 - то же, выпуклых поверхностей. Стадана 1 с поперечным гребнем 2 несет установленный на направляющих качения 3-5 нижний стол 6, например П образный, связанный с гребнем 2, с расположеш1ыми в вертикальных плос- костях направляющими 7 и 8. Кроме сто ла 6, станина 1 несет установленную на направляклцих качения 9, параллельных направляющим 3, 4, 5, 7 и 8, шлифоваль ную голошсуЮ, оснащенную абразивным кругом 11. На нижнем столе б посредством направляющих качения 12, 13 и 14, 15 установлен верхний стол 16, нес щий центровые бабки, например, бабку изделия 17 и заднюю бабку 18с центрами 19, 20 и поводковым устройством 21 для установки подлежащего обработке изделия (прокатного валка) 22, например валка трубосварочного стана. На станине 1 закреплен кронштейн 23 в котором на подшипниках 24 установлен ось 25, несущая копирный ролик 26. На верхнем столе 16 аакреплен 1фо шггейн 27, несущий сменный копир 28. Форма сменных копиров обеспечивает получение заданных профилей валков, изображенных на фиг. 7-9. Направляюнше 3, 4, 5, 7 и 8, нижний стол 6, направляющие 12 - 15 и верхний стол 16 образуют в совокупности крестовый стол, обеспечивающий возможность плосжих поступательных движений верхнего стола 16 относитель.-1 НО ciaimHbi 1 и шлифо№Ш1.иий голопки . О с абразивны -т кругом 11. В столе 6 смонт$фопан параллельный направляющи 12-15 ходовой винт 29, взаимодействующая с которьад ходовая гайка 30 связана с карет кой 31, установленной в продольной направляющей 32 верхнего стола 16Винт 29 несет червячное колесо 33, взаимодействующий с которым червяк 34 (Связан с не показанным на чертежах приводом. В станине 1 закреплено основание 35 механизма круговой подачи, на котором посредством радаально-упорных под- щипников .36 и упорных подшипников 37, 38 смонтирован поворотный корпус 39 с зубчатым вениом 40. В станине установлен дв 1гатель 41 круговой подачи, связанный двумя червячными передачами 42, 43 и 44, 45с шестерней 46, взаимодействующей с венцом 40. Червячное колесо передачи 45 и шестрпця 46 закреплены на общем валу 47, установленном в подшипниках 48 станины. Поворотный корпус 39 несет устано&ленные на радиальных направляющих качения 49 салазки 50 с закрепленным на них водилсм 51, проходящим сквозь окно 52 нижнего стола 6 и связанным посреаством подшипников 53 с кареткой 54, установленной, как и каретка 31, в нап- равляющей 32 верхнего стола 16. В поворотном корпусе 39 закреплен корпус редуктора 55, в котором на под-шипниках 56 установлена гайка 57. В салазках 5О установлены соосные с гайкой 57 втулка 58 с внутренними шлицами и опорный фланец 59, а также уста- новочно-подвижная в радиальном направлении втулка 60. Соосно с элементами 57-60 установлен регулировочный винт 611 взаимодействующий резьбой с гайкой 57, наружными шлицами со втулкой 58 и выпуклым торцом (на фиг. 1 - левым) с опорным фланцем 59. В глухом осевом отверстии винта 61 установлена пружина 62, правый торец которой onivрается на втулку 60. Соосно с поворотным корпусом 39 смонтирован вал 63, связанный посредством цилиндрических зубчатых колес 64, 65 и червячной передачи 6в с гайкой 57. Венец червячного передачи 67 может быть выполнен .-.юдно с гайкой 57. Нижний конец вала 63 связан посредством кошческих колес 68, 69 и цепной передачи со звездочками 70, 71 с маховичком 72 peryJIИpPвa raя радиуса профиля при кинематическом обходе и натяге пружигаы 62 при обходе по копиру. Шлифовальная головка Ю несет ккне матически связанные механизмы 73 кок пенсаиии износа круга 11 и механизм 74 подачи алмаза на правку, связанный с кареткой 75, которая несет поворотное к ромысло 76 с алмазом 77. В каретках 31 н 54 смонтированы (см. фиг. 5 - вид r-f фиг. 1, в увеличенном масштабе) механизмы фиксации этих кареток в нбшравпяюшей 32 верхнего стола 16, выполненные в виде гищюв лических шшиндров 73 с крышками 79 и поршнями SO, подпружиненными упруъ. гими элементами 81. Поршни 80 несут штоки 82 с Т-ч бразными головками 83t взаимодействующими с Т-образным пазом 84 верхнего стола 16, параллелыадм направляющей 32. Цилиндры 78 связаны посредством каналов 85 в теле кареток 31, 54 и гибких шлангов 86, 87 с авто матическим гидрбшлическим распределите лем 88, Станок работает следующим образгал. Перед началом обработки станок настраивают в соответствии с заданными формой в профил я подлежащей обработки поверхности изделия - прокатного валка. Для обработки вогнутых или выпуклых радиусных профилей (фиг. 6), которая может осуществляться без кмпфа способом кинетvIaтичecкoгo формообразова НИН, .отводят копир 28; при этом торец винта 61 утфается во фланец 59. Далее вращением маховичка 72 передвигаю по кинематической цепи 71-7О-69-6863-64-65-66- 7 гайку 57. Последняя перемещает винт 61 поступательно, так как вращение винта предотвращает шлЕ цевая втулка 58. Пружина 62 обеспечивает силовое замыкание элементов 59, 6Г. Винтом 61 перемещают салазки 50 с водилом 51 до положения, в котором - расстояние между осями поворотного кор пуса 39 и водила 51 равно разности радиусов обрабатываемого профиля R И профиля инструмента г при обработк желоба или .сумме этих радиусов при обработке выпуклой поверхности (см. фиг. 6). Далее через распределитель 88 подают жидкость под давлением по щла гу 87 в цилиндр 78 каретки 54, поршен 80 (фиг. 5) затягивает Т-образную головку 83 в пазу 84, фиксируя каретку 54 в направляющей 32 верхнего стола 16. Далее по направляющим 9 подво. дят шлифовальную головку 10 к изделию, после чего включают двигатель 41 npt вода круговых перемещений, который по кинематической цепи 42-43-44-45-4746-40 поворачивает корпус 39, а вмеоте с ним салазки 50 и водило 51. При этом каретка 54, верхний стол 16, элементы 17-21 центрового базирования и вращения изделия 22 совершают поступательное движение по дуге окружности, и осуществляется обработка изделия. Обработка изделий с профилем, относительно близким к радиусному (фиг. 8), ведется аналогично описаннся у вьппе, но на -столе 16 устанавливают копир, а винт 61 смещают таким образсял, чтобы между его торцом и опорным фланцем 59 образовался зазор. В этом случае профиль обрабатываемой поверхности задается ко пиром. Обработку изделий, профиль которых .близок к прямолинейному (фиг. 10), в. дут аналогично обработке изделий по фиг. 8, но цилиндры 78 каретки 54 OTV. ключают и подают жидкость под давлением в аналогичные цилиндры каретки 31. В этом случае движение столу 16 и изделию 22 сообщается по кинематической цепи 34-33-29-30. Наконец, обработку профилей типа ставленных на фиг. 12 ведут по копиру комбитфованным способом, а именно, участки, близкие по форме к радиусному профилю (на фиг. 12 представлены толотым контуром), обрабатывают аналогичво профилю по фиг. 8, а участки, близкие по форме к прямолинейным - аналогично профилю по 4в1г. 10. Переключение распределителя 88 И включение в работу кареток 54 и 31 происходят автоматически ,например, средствами путевого или программного упра&ления. На станке возможна также бескопирная обработка цилиндрических поверхностей. Для этой цели снимаю г или отводят коП1ф 28, отключают фиксацию каретки 54 И фиксируют каретку 31 в пазу стола 16; кареткь 31 ведет стол, а паз и каретка 54 обеспечивают прямолинейное движение этого стола. Описана, в качестве примера, исполнения, одна из возможных модификаций станка. Осуществимы иные модифтасации, в частности, шлифовальная головка 10 может быть заменена головкой иного типа, например, токарным суппортом, фрезерной головкой и т. д. Шлифовальная

головка может быть установлена, например, на кребтовом столе, а бабка изделия И задняя бабка - на станине, гидроцвлиндры фиксации кареток 31 и 54 к сто лу заменены иными средствами фиксации, S например механическими или электромаг.нитными.

Эффективность описываемого станка для шго фо ваш1я выпуклой или вогнутой рабочей поверхноста прокатных валков заключается в там, что благодаря новой совокупности щзизнаков обеспечивается повышение точности обработки валков и расширение технологических возможное- тей станка.

Формула изобретений

Станок для шлифования рабочей поверхности прокатных валков, например валков 20 трубоэлектросварочных станов, включающий расположенные соосно бабки для крепления валков, установленные на станине с возможностью относительного перемещения во взаимно перпендикулярных нап- 25 равлениях, верхний и нижний столы с механизмами их перемещения, привод .круговых поступательных перемещений и шлифовальную головку, отличающийся тем, что, с целью повышения зо точности обработки и расширения технол(гяческих возможностей, станок снабжен установленными на верхнем столе с возможностью перемещения каретками, м&ханкэмами их фиксации и копирными уст- 35 ройствами, причем одна из кареток связана с механизмом перемещения верхнего стола, другая - -посредством введенного в станок водила - с установленным с возможностью поворота корпусом, которым снабжен привод круговых поступательных перемещений, при этом ролик копирного устройства закреплен на станине, а копир - на верхнем столе станка

2.Станок поп, 1, отличающий с я тем, что привод круговых поступательных пер0и1ещений снабжен установленным в его корпусе полым винтом, размещенным в нем элементом силового замыкания, шлипевой втулкой и салазками для водила, предназ1тчен {ыми для взаимодействия с одним концом винта, гайкой, для взаимодействия с другим концом винта, которая кинематически связана с введенным в станок маховиком; предназначенным для регулирования радиса обрабатываемого профиля и натяжения элемеета силового замьпсания.

3.Станок по п. 1, О т л и ч а ю щ и и с я тем, что механизмы фиксации кареток выполнены в В1ще вмонтированных в каретки гидроцилиндров со штоками, выполненными Т-образными головками для взаимодействия с выполненным в верхнем столе Т-образным пазом,

а цилиндры соединегш с введенным в станок автоматическим гидрораспредел1ьтелем.

Истсяники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 128327, кл. В 24 В 5/16, 1959. As-6 лjr/ ;ss)

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования рабочей поверхности прокатных валков | 1989 |

|

SU1689030A1 |

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

| Станок для шлифования выпуклой или вогнутой поверхности прокатных валков | 1973 |

|

SU479613A2 |

| Станок для шлифования выпуклой илиВОгНуТОй пОВЕРХНОСТи пРОКАТНыХ ВАлКОВС пРОфилЕМ B ВидЕ дуги ОКРужНОСТи | 1978 |

|

SU804384A2 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ВЫПУКЛОЙ ИЛИ ВОГНУТОЙ ПОВЕРХНОСТИ ПРОКАТНЫХ ВАЛКОВ С ПРОФИЛЕМ В ВИДЕ | 1968 |

|

SU218684A1 |

| Станок для шлифования криволинейных образующих тел вращения | 1967 |

|

SU512029A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Внутришлифовальный станок | 1986 |

|

SU1389998A1 |

| РАСТОЧНЫЙ СТАНОК | 1968 |

|

SU231299A1 |

| Фрезерный деревообрабатывающий станок | 1990 |

|

SU1761467A1 |

.J

Jbl - JSr &f J2 f3

Авторы

Даты

1982-06-07—Публикация

1980-11-05—Подача