Изобретение относится к средствам контроля параметров технологических процессов и может быть использовано, например, в целлюлозно-бумажном производстве при отборе проб фильтрата в непрерывном режиме с последующим контролем параметров отобранной пробы.

Известно устройство, содержащее заборную Штангу с фильтрующим элементом на входном конце и пневмокамерой, снабженной мембраной и выполненной с каналом , соединяющим пневмокамеру с датчиком, при этом само устройство снабжено дополнительной пневмокамерой, сое- динекной с каналом и снабженной мембраной и дросселем, установленным

между камерой на магистрали подачи.возду- ха.

С помощью данного устройства можно отбирать пробу фильтрата жидкости из волокнистых суспензий, подать ее в датчик (например, для измерения рН среды) и производить регенерацию фильтрующего элемента обратным потоком.

Недостатки этого известного устройства заключаются в том, что применение фильтрующего элемента в виде цилиндра, установленного непосредственно в динамической части потока волокнистой суспензии, способствует быстрому забиванию фильтра в силу сильной динамики потока на переднюю часть фильтра, а также из-за того, что в передней части фильтра создается зо

01 00

О

ю

на повышенного давления из-за сильного сопротивления фильтра потоку волокнистой суспензии, т.к. его форма тела и размеры с точки зрения гидродинамики несовершенны; большое сопротивление передней части фильтра такой геометрической формы потоку волокнистой суспензии ограничивает применение этих фильтров в технологических трубопроводах относительно небольших диаметров, т.к. сопротивление от фильтра способно создать дополнительные трудности для движения волокнистой суспензии по трубопроводу. Одновременно в результате такой геометрической формы фильтра и его установки в потоке, динамический поток волокнистой суспензии впрессовывает по внутреннюю полость фильтра (как в ловушку) твердые включения, способные пролезть через отверстия фильтра. В итоге происходит покрытие поверхности фильтра волокнами как снаружи, так и изнутри, причем всей внутренней поверхности фильтра (передней и задней)

Из-за сильного сопротивления такой геометрической формы фильтра потоку волокнистой суспензии, на его передней части образуется зона повышенного давления В результате этого увеличивается сила сцепления волокнистых включений с фильтрующей поверхностью. Поэтому в период регенерации фильтра требуется создать внутри фильтра повышенное давление промывной среды, а это требует дополнительных энергетических затрат.

Наиболее близким к предлагаемому проявляется устройство для отбора фильтрата мелкодисперсных суспензий, содержащее корпус, заборную телескопическую штангу с фильтрующим элементом и пнев- мокамеру с мембраной и каналами для движения фильтрата и воздуха.

Недостатки этого известного устройства заключаются в том, что использование фильтрующей поверхности в форме плоскости, установленной в корпусе устройства, а не в технологическом потоке, не дает достоверной пробы, характеризующей о качественном составе всего потока.

Кроме того, устройство невозможно использовать для отбора фильтрата в волокнистых суспензиях с высокой концентрацией (10-16%). В этих технологических потоках количество жидкой фазы значительно меньше, чем в средах с малой концентрацией, поэтому для отбора фильтрата минимального количества (по которому можно судить и о качественном составе суспензии) требуется значительно большая фильтрующая площадь. Увеличение же площади фильтрования требует резко увеличить и габариты всего устройства (например, диаметр заборной штанги, диаметр корпуса шарового крана, его линейную длину и т.д.). Это все приведет к неоправданному увеличению металлоемкости устройства и повышению себестоимости.

Пневмокамера содержит обратный кла- 0 пан, выполненный на основе прилегания сферического тела (шарика) к седлу. Наличие в фильтрате довольно мелких включений, которые все же проходят через фильтрующую сетку, отрицательно сказыва- 5 ется на работе этого обратного клапана, т.к. попадая под шарик, клапан начинает пропускать и это снижает надежность работы устройства и приводит к досрочному выходу из строя, потому что этот фильтрат может 0 попасть в пневмоклэпан.

Обязательная вертикальная установка клапана при монтаже трудно выполнима в производс венных условиях, а в некоторых просто невозможна в силу особенностей ус- 5 тановки технологического оборудования, из которого необходимо .отбирать пробу фильтрата.

Цель изобретения - повышение надежности работы устройства в средах с волок- 0 чистыми суспензиями за счет создания благоприятных условии на фильтрующей поверхности и улучшения ее регенерации.

Поставленная цель достигается за счет выполнения фильтрующего элемента клино- 5 образной формы и установки таким образом, что его заостренная часть направлена навстречу потоку волокнистой суспензии, установки фильтрующей поверхности с тыльной стороны фильтрующего элемента в 0 зоне пониженного давления и снабжения пневмокамеры разделительной и запирающей мембранами, разделительная и запирающая полости которых снабжены соединяющей их системой каналов движе- 5 ния фильтрата и воздуха, при этом канал движения воздуха соединен со смежными полостями этих мембран и направлен в запирающую полость через разделительную. Кроме того, поставленная цель достигается 0 за счет выполнения фильтрующей поверхности в форме цилиндрического сегмента с перфорацией.

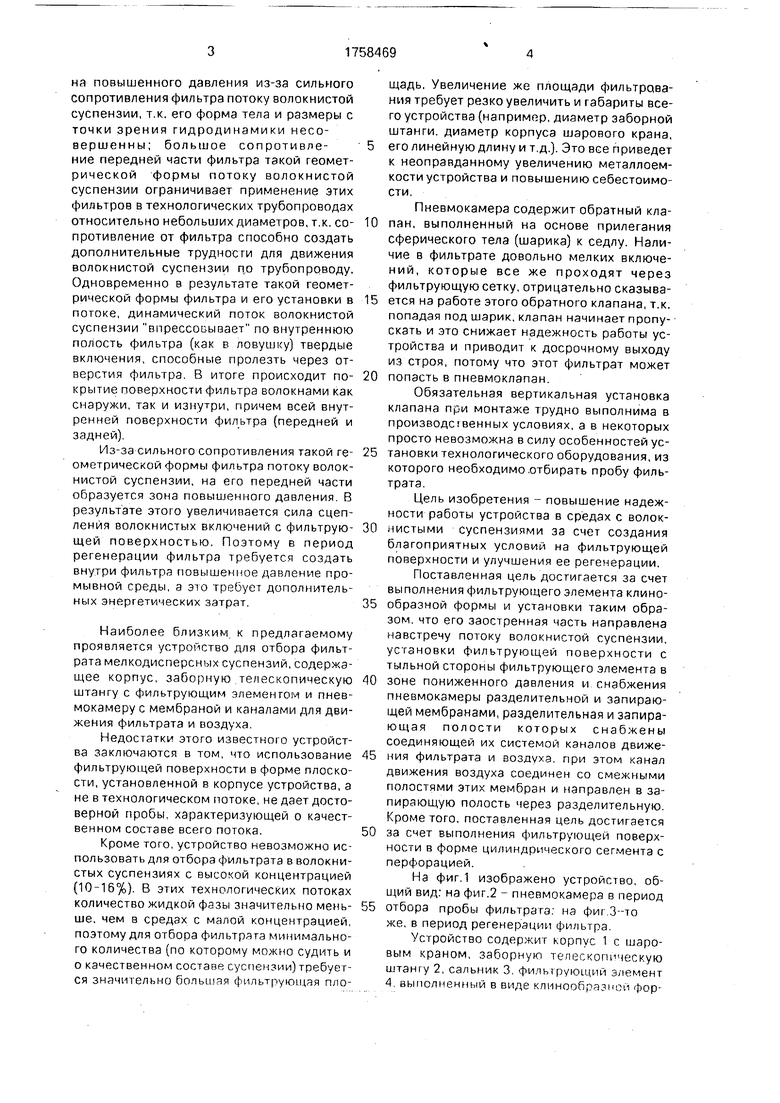

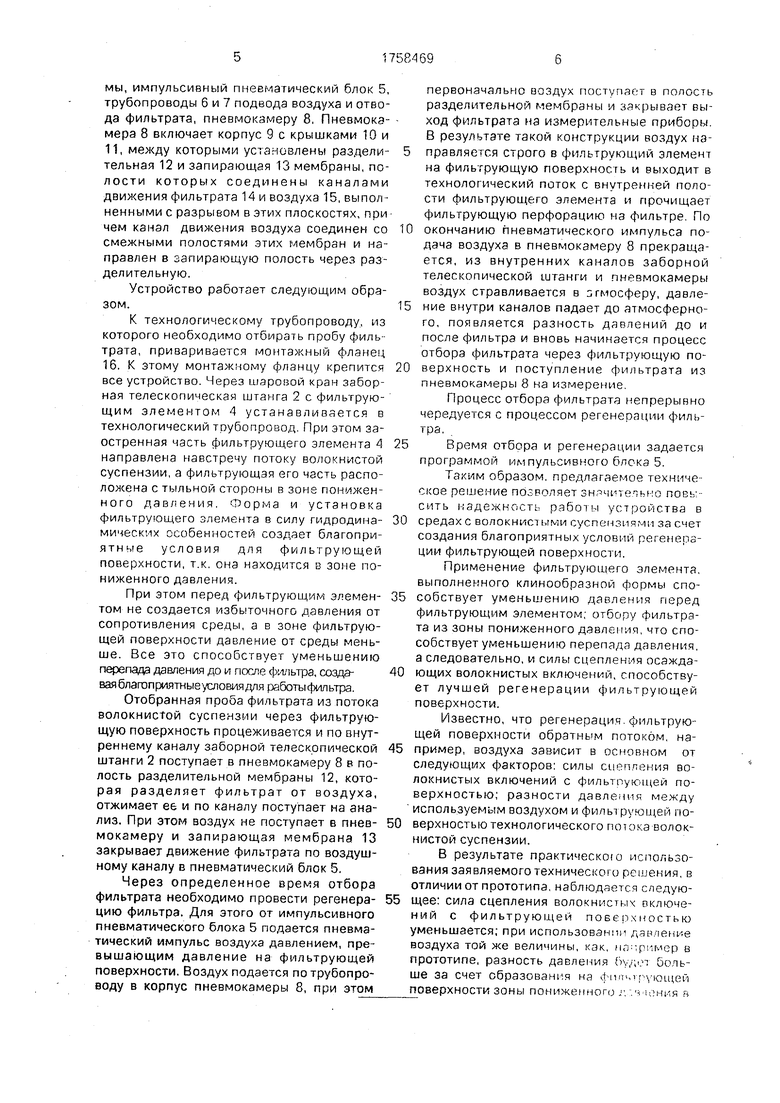

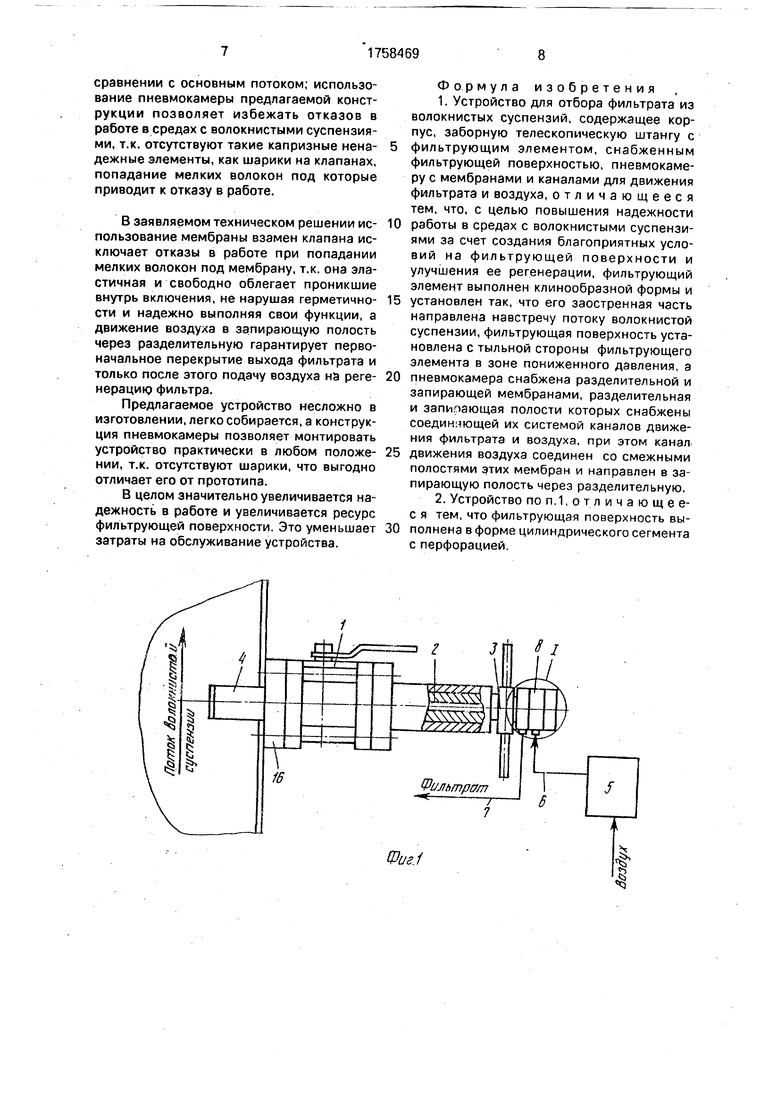

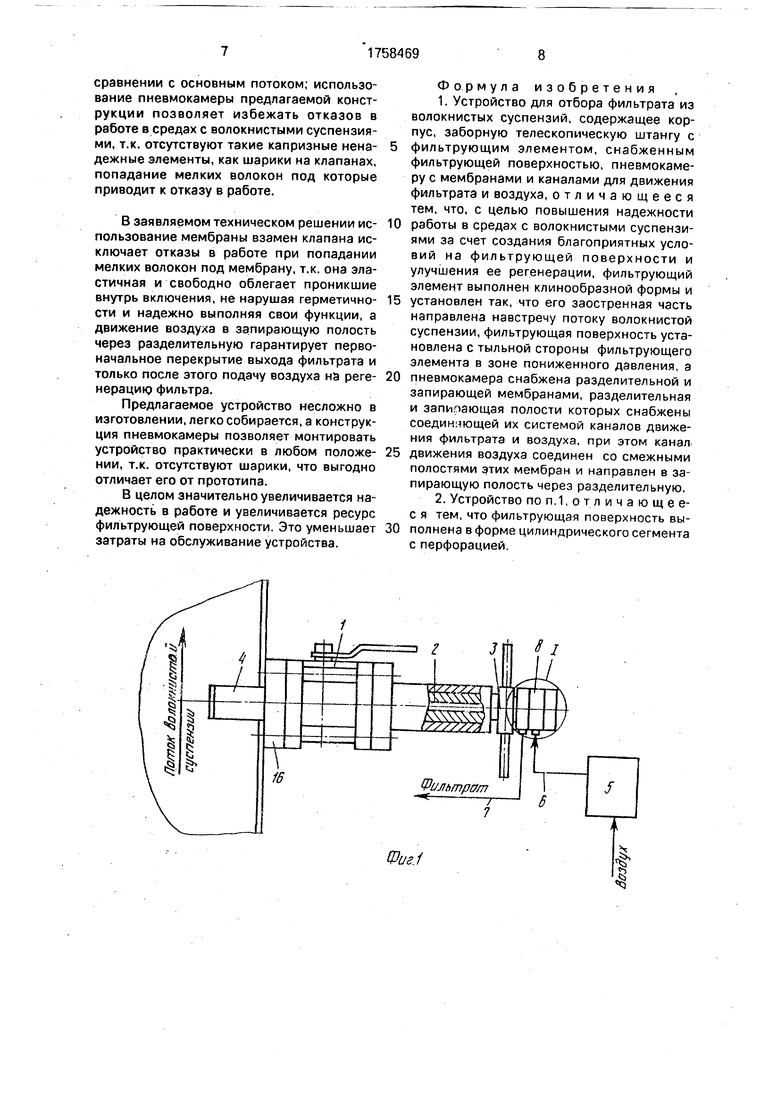

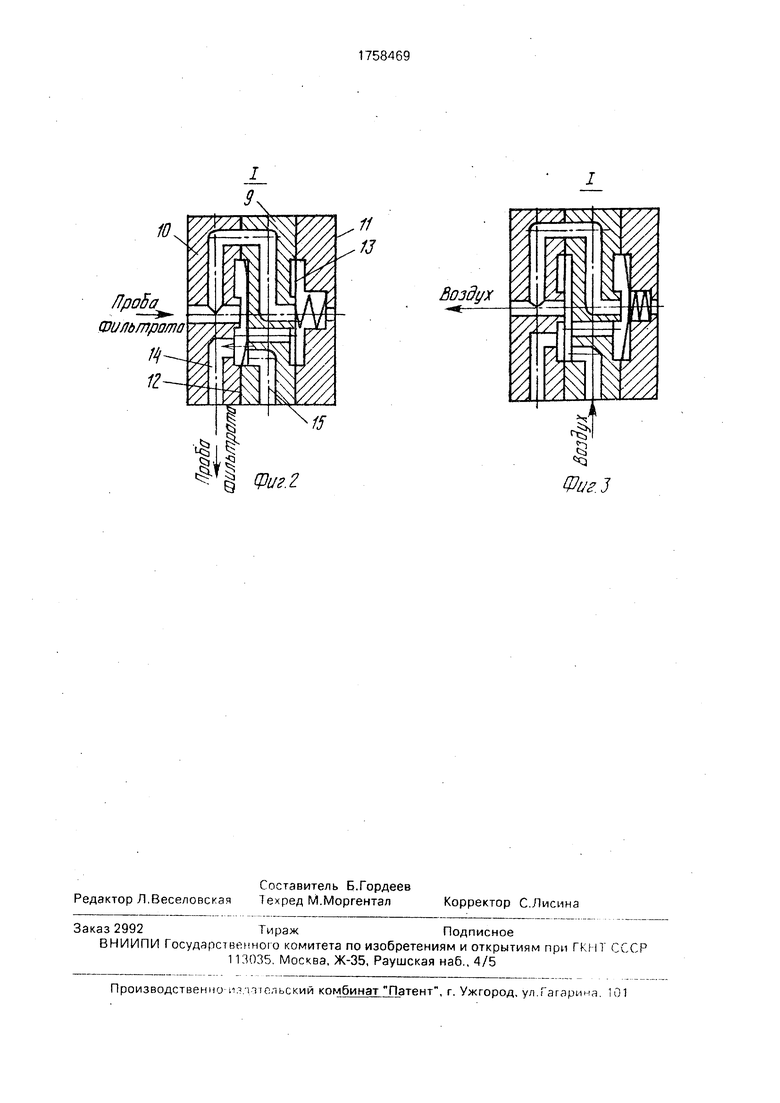

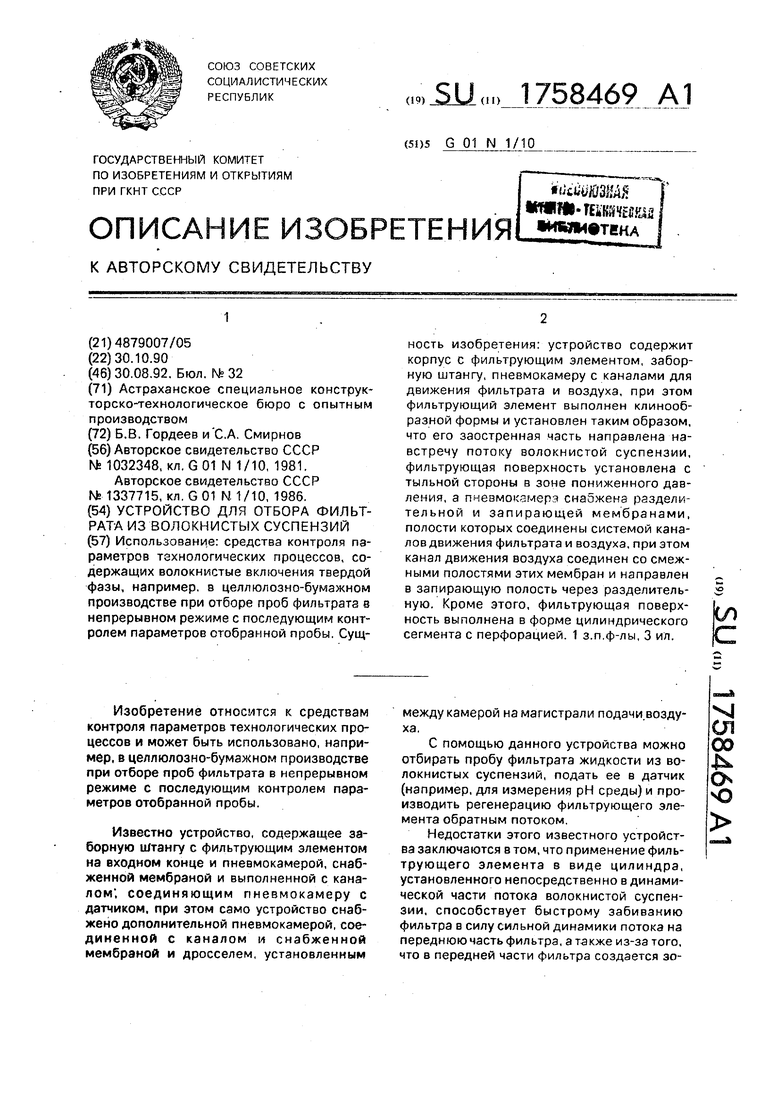

На фиг.1 изображено устройство, общий вид: на фиг.2 - пневмокамера в период 5 отбора пробы фильтрата; на фи| 3-то же, в период регенерации фильтра

Устройство содержит корпус 1 с шаровым краном, заборную телескопическую штангу 2, сальник 3 фильтрующий элемент 4 выполненный в виде клинообразной формы, импульсивный пневматический блок 5, трубопроводы 6 и 7 подвода воздуха и отвода фильтрата, пневмокамеру 8, Пневмокз- мера 8 включает корпус 9 с крышками 10 и 11, между которыми установлены разделительная 12 и запирающая 13 мембраны, полости которых соединены каналами движения фильтрата 14 и воздуха 15, выполненными с разрывом в этих плоскостях, при чем канал движения воздуха соединен со смежными полостями этих мембран и направлен в запирающую полость через разделительную.

Устройство работает следующим образом.

К технологическому трубопроводу, из которого необходимо отбирать пробу филь трата, приваривается монтажный фланец 16. К этому монтажному фланцу крепится все устройство. Через шаровой кран заборная телескопическая штанга 2 с фильтрующим элементом 4 устанавливается в технологический трубопровод При этом заостренная часть фильтрующего элемента 4 направлена навстречу потоку волокнистой суспензии, а фильтрующая его часть расположена с тыльной стороны в зоне пониженного давления. Оорма и установка фильтрующего элемента в силу гидродинамических особенностей создает благоприятные условия для фильтрующей поверхности, т.к. она находится в зоне пониженного давления.

При этом перед фильтрующим элементом не создается избыточного давления от сопротивления среды, а в зоне фильтрующей поверхности давление от среды меньше. Все это способствует уменьшению перепада давления до и после фильтра, создавая блэгоприятныеусловия для работы фильтра.

Отобранная проба фильтрата из потока волокнистой суспензии через фильтрующую поверхность процеживается и по внутреннему каналу заборной телескопической штанги 2 поступает в пневмокамеру 8 в полость разделительной мембраны 12, которая разделяет фильтрат от воздуха, отжимает ее и по каналу поступает на анализ. При этом воздух не поступает в пневмокамеру и запирающая мембрана 13 закрывает движение фильтрата по воздушному каналу в пневматический блок 5.

Через определенное время отбора фильтрата необходимо провести регенерацию фильтра. Для этого от импульсивного пневматического блока 5 подается пневматический импульс воздуха давлением, превышающим давление на фильтрующей поверхности. Воздух подается по трубопроводу в корпус пневмокамеры 8, при этом

первоначально воздух поступает в полость разделительной мембраны и закрывает выход фильтрата на измерительные приборы В результате такой конструкции воздух иа- 5 правляегся строго в фильтрующий элемент на фильтрующую поверхность и выходит в технологический поток с внутренней полости фильтрующего элемента и прочищает фильтрующую перфорацию на фильтре По 10 окончанию пневматического импульса подача воздуха в пневмокамеру 8 прекращается, из внутренних каналов заборной телескопической штанги и пнрвмокамеры воздух стравливается в згмосферу, давле- 15 ние внутри каналов падает до атмосферного, появляется разность давлений до и после фильтра и вновь начинается процесс отбора фильтрата через фильтрующую по- 0 верхность и поступление фильтрата из пневмокамеры 8 на измерение

Процесс отбора фильтрата непрерывно чередуется с процессом регенерации фильтра.

5Время отбора и регенерации задается

программой импульсивного блока 5.

Таким образом, предлагаемое техниче ское решение позволяет значит епм о пось сить иадежнг.ст:. работ ч устройства в 0 средах с волокнистыми суспензиями за счет создания благоприятных условий регенерации фильтрующей поверхности.

Применение фильтрующего элемента, выполненного клинообразной формы спо- 5 собствует уменьшению давления перед фильтрующим элементом, отбору фильтрата из зоны пониженного давления, что способствует уменьшению перепада давления. а следовательно, и силы сцепления осажда- 0 ющих волокнистых включений, способствует лучшей регенерации фильтрующей поверхности.

Известно, что регенерация фильтрую щей поверхности обратным потоком, на- 5 пример, воздуха зависит в основном от следующих факторов силы сирппения волокнистых включений с фильтрующей поверхностью; разности давления между используемым воздухом и фильтрующей но- 0 верхностыо технологического потока волокнистой суспензии.

В результате практическою использования заявляемого техническо о решения, в отличии от прототипа, наблюдается следую- 5 щее: сила сцепления волокнистых включений с фильтрующей поверхностью уменьшается; при использовании дявчение воздуха той же величины, как, нп рчмер в прототипе, разность давления b,i,i Сюпь- ше за счет сбразоваж-ч на «.тпимг ющей поверхности зоны пониженного. ч ния

сравнении с основным потоком; использование пневмокамеры предлагаемой конструкции позволяет избежать отказов в работе в средах с волокнистыми суспензиями, т.к. отсутствуют такие капризные нена- дежные элементы, как шарики на клапанах, попадание мелких волокон под которые приводит к отказу в работе.

В заявляемом техническом решении ис- пользование мембраны взамен клапана исключает отказы в работе при попадании мелких волокон под мембрану, т.к. она эластичная и свободно облегает проникшие внутрь включения, не нарушая герметично- сти и надежно выполняя свои функции, а движение воздуха в запирающую полость через разделительную гарантирует первоначальное перекрытие выхода фильтрата и только после этого подачу воздуха на реге- нерацию фильтра.

Предлагаемое устройство несложно в изготовлении, легко собирается, а конструкция пневмокамеры позволяет монтировать устройство практически в любом положе- нии, т.к. отсутствуют шарики, что выгодно отличает его от прототипа.

В целом значительно увеличивается надежность в работе и увеличивается ресурс фильтрующей поверхности. Это уменьшает затраты на обслуживание устройства.

Формула изобретения

1.Устройство для отбора фильтрата из волокнистых суспензий, содержащее корпус, заборную телескопическую штангу с фильтрующим элементом, снабженным фильтрующей поверхностью, пневмокаме- ру с мембранами и каналами для движения фильтрата и воздуха, отличающееся тем. что. с целью повышения надежности работы в средах с волокнистыми суспензиями за счет создания благоприятных условий на фильтрующей поверхности и улучшения ее регенерации, фильтрующий элемент выполнен клинообразной формы и установлен так, что его заостренная часть направлена навстречу потоку волокнистой суспензии, фильтрующая поверхность установлена с тыльной стороны фильтрующего элемента в зоне пониженного давления, а пневмокамера снабжена разделительной и запирающей мембранами, разделительная и запивающая полости которых снабжены соединяющей их системой каналов движения фильтрата и воздуха, при этом канал движения воздуха соединен со смежными полостями этих мембран и направлен в запирающую полость через разделительную.

2.Устройство поп.1,отличающее- с я тем, что фильтрующая поверхность выполнена в форме цилиндрического сегмента с перфорацией

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного отбора фильтрата из волокнистой суспензии | 1981 |

|

SU1032348A1 |

| Устройство для отбора фильтрата мелкодисперсных суспензий | 1986 |

|

SU1337715A1 |

| Устройство для непрерывного отбора фильтрата из волокнистой суспензии | 1985 |

|

SU1366903A1 |

| Рабочий орган устройства для отбора проб фильтрата | 1990 |

|

SU1737312A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ И МЕМБРАННАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446111C1 |

| Разделительный модуль | 1990 |

|

SU1809776A3 |

| Рабочий орган устройства для отбора проб фильтрата | 1986 |

|

SU1328724A1 |

| Устройство для отбора проб из газовой струи | 1984 |

|

SU1272152A1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ И ОТБОРА ПРОБ ЖИДКОСТЕЙ В СОСУДАХ ПОД ДАВЛЕНИЕМ | 2014 |

|

RU2548398C1 |

| СИСТЕМА ДЛЯ ОТБОРА СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОБ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2022 |

|

RU2827290C2 |

Использование: средства контроля параметров технологических процессов, содержащих волокнистые включения твердой фазы, например, в целлюлозно-бумажном производстве при отборе проб фильтрата в непрерывном режиме с последующим контролем параметров отобранной пробы. Сущность изобретения: устройство содержит корпус с фильтрующим элементом, заборную штангу, пневмокамеру с каналами для движения фильтрата и воздуха, при этом фильтрующий элемент выполнен клинообразной формы и установлен таким образом, что его заостренная часть направлена навстречу потоку волокнистой суспензии, фильтрующая поверхность установлена с тыльной стороны в зоне пониженного давления, а пчевмо сзмера снабжена разделительной и запирающей мембранами, полости которых соединены системой каналов движения фильтрата и воздуха, при этом канал движения воздуха соединен со смежными полостями этих мембран и направлен в запирающую полость через разделительную. Кроме этого, фильтрующая поверхность выполнена в форме цилиндрического сегмента с перфорацией. 1 з.п.ф-лы, 3 ил. (Л

9 1

ffpoSa

Филь трота тт Ц Ш 11

I

Воздух

ФигЗ

| Устройство для непрерывного отбора фильтрата из волокнистой суспензии | 1981 |

|

SU1032348A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для отбора фильтрата мелкодисперсных суспензий | 1986 |

|

SU1337715A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-30—Публикация

1990-10-30—Подача