Изобретение относится к технике неразрушающего контроля методом акустической эмиссии и может быть использовано для контроля изделий из любых материалов, в частности, нефтегазопроводов, сварных швов труб, котлов, сосудов давления в процессе изготовления и эксплуатации.

Известны пьезоэлектрические преобразователи, требующие наличия акустического контакта с металлическим изделием, для чего пьезопреобразователи приклеивают к изделию или используют контактную жидкость, что существенно влияет на надежность и производительность контроля.

Наиболее близким к предлагаемому назначению является ультразвуковой преобразователь, содержащий волновод и закрепленный на нем чувствительный элемент.

Недостатком преобразователя является низкая надежность при акустико-эмиссионном контроле протяженных изделий, где есть необходимость в большом количестве измерительных волноводов и в каждом необходимо создавать акустический контакт путем приклеивания преобразователя к волноводу или создание контакта с помощью контактирующей жидкости.

Цель изобретения - повышение надежности при акустикоэмиссионном контроле протяженных изделий за счет использования электромагнитно-акустического преобразователя для приема сигналов акустической эмиссии.

Поставленная цель достигается тем, что в ультразвуковом преобразователе содержащем волновод и закрепленный на нем

XJ

СЛ СО СЛ

4 х

чувствительный элемент, чувствительный элемент выполнен из пакета постоянных магнитов с парой полюсных наконечников и размещенных между ними катушек индуктивности проходного типа, каждая катушка содержит электрически последовательно соединенные секции с противоположной намоткой соседних секций, волновод установлен в полюсных наконечниках внутри катушек, а на поверхность волновода в зоне катушек нанесен слой магнитострикцион- ного материала.

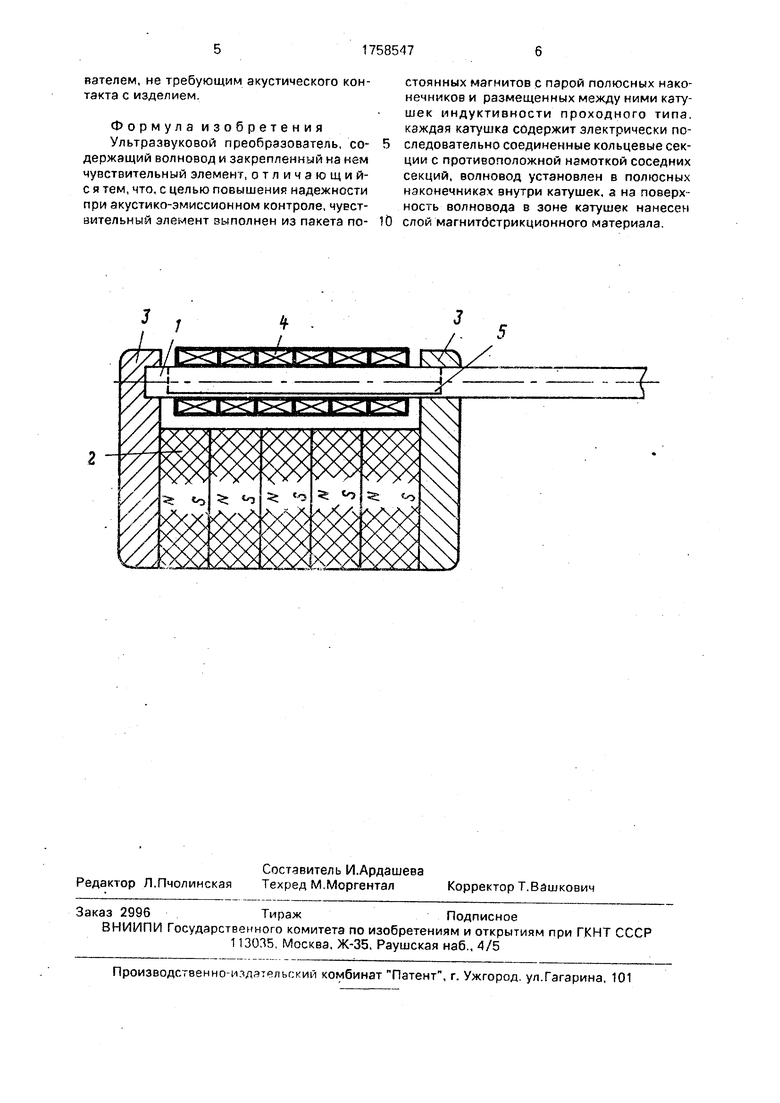

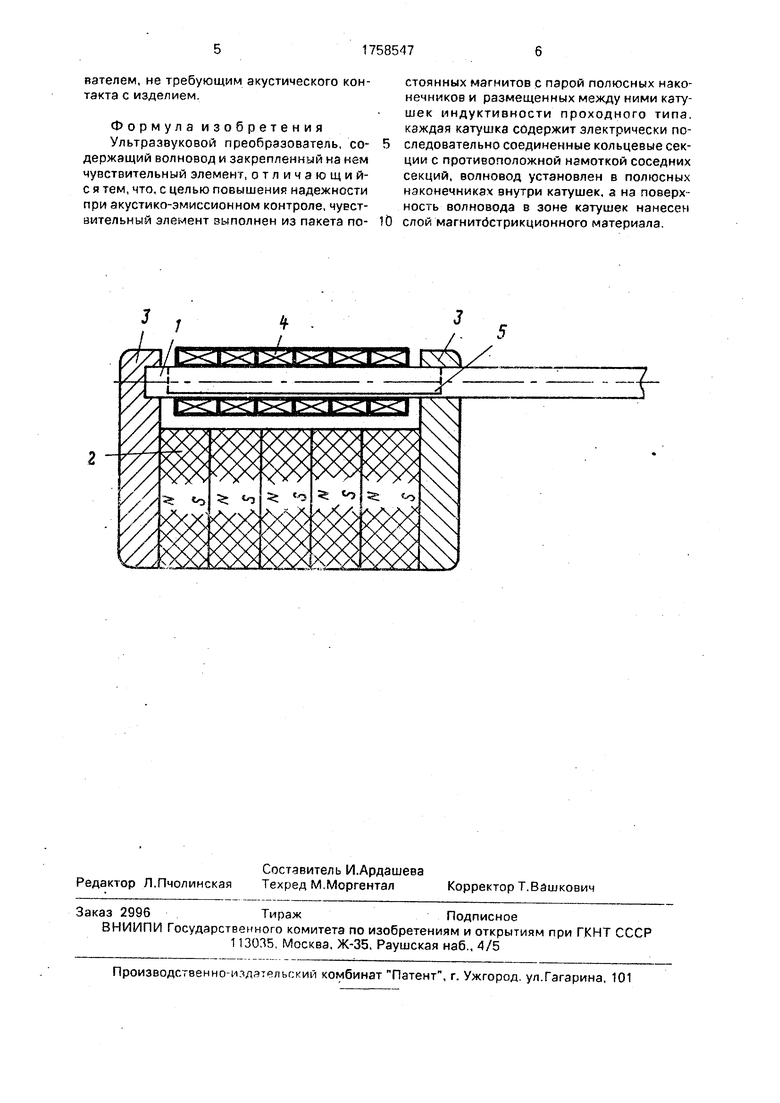

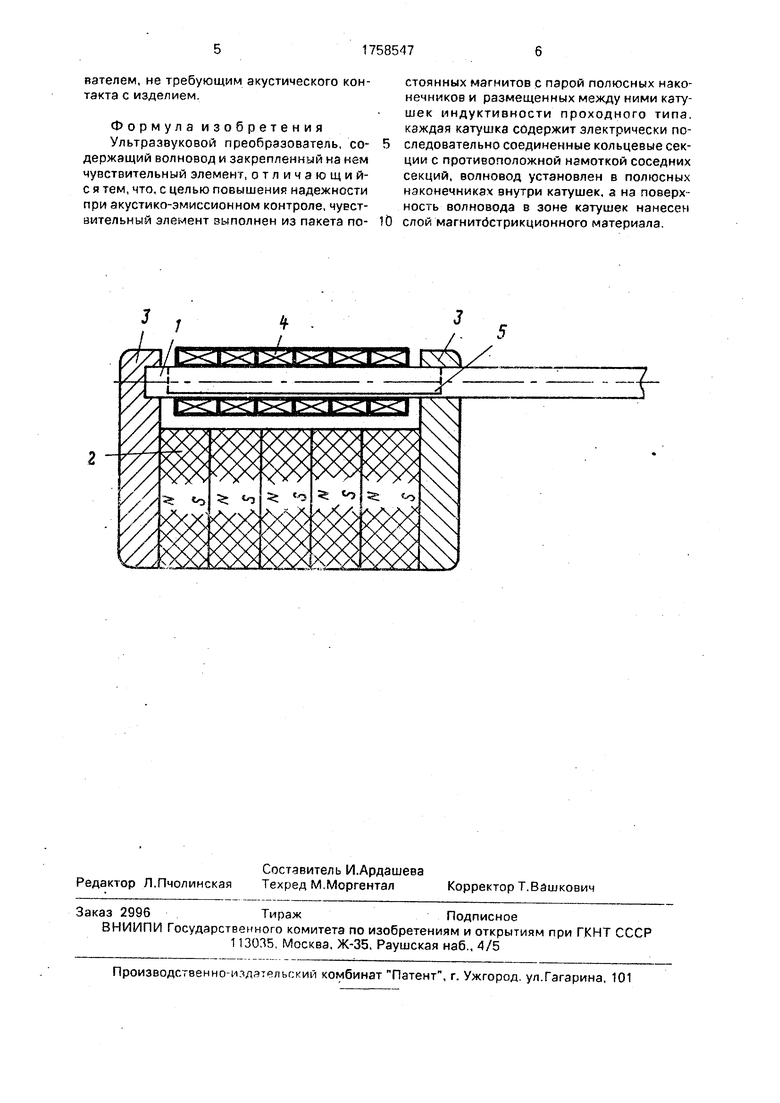

На чертеже представлен преобразователь, общий вид.

Преобразователь содержит волновод 1 и чувствительный элемент из пакета 2 постоянных магнитов и пары полюсных наконечников 3, выполненных из материала с малым сопротивлением магнитному потоку, Между полюсными наконечниками размещены высокочастотные катушки 4 индуктивности проходного типа, количество которых обусловлено диапазоном частот принимаемого сигнала и рабочего диапазона частот катушки. Каждая катушка 4 состоит из электрически последовательно соединенных кольцевых секций (на чертеже не показано) размещенных одна от другой на расстоянии, равном половине длины ультразвуковой волны, распространяющейся в волноводе 1, а намотка витков соседних секций произведена в противоположных направлениях.

В зоне высокочастотных катушек 4 на волновод 1 нанесен слой 5 из магнитострик- ционного материала. Один из полюсных наконечников 3 выполнен заглушенным, что позволяет фиксировать чувствительный элемент на волноводе над слоем 5 из магни- тострикционного материала и съемным, что позволяет легко надевать его на волновод 1, снимать с него. Волновод 1 приваривается или приклеивается к контролируемому изделию (не показано), что позволяет производить контроль изделий, к которым нет доступа, например, газопроводы, находящиеся в земле.

Ультразвуковой преобразователь работает следующим образом.

При развитии дефекта в контролируемом изделии появляются и распространяются ультразвуковые волны разных типов. При переходе в волновод 1 эти волны трансформируются в зависимости от формы волновода (стержень, трубка) в сдвиговые или нормальные волны. Распространяясь по волноводу 1, последние попадают в зону действия чувствительного элемента, которая ограничена полюсными наконечниками 3. Магнитное поле, создаваемое постоянными магнитами 2 через полюсные наконечники 3. замыкается через участок волновода 1 с нанесенным слоем 5 из магнитострикционного материала, находящимся между наконечниками 3. Количество катушек 4 определяется из необходимости перекрытия возможного диапазона частот ультразвукового сигнала. Диапазон рабочих частот одной катушки при сохранении достаточной чувствительности составляет примерно 200-300 кГц, Каждая катушка состоит из последовательно соединенных кольцевых секций, размещенных одна от другой на расстояьии, равном половине

длины нормальной или сдвиговой волны, а намотка витков соседних секций катушки производится в противоположных напраз- лениях, за счет чего обеспечивается оптимальный прием ультразвуковой волны, на

которую настроена данная катушка. Рабочая частота катушки 4 связана с длиной при- нимаемой ее волны следующим соотношением

25

f

Сф

т

где f - рабочая частота катушки, Гц;

Сф - фазовая скорость ультразвуковой

волны, м/с;

А - длина ультразвуковой волны, м. При изменении расстояния между кольцевыми секциями меняется и рабочая частота катушки 4, Таким образом, применяя

катушки с соответственно выбранными частотами, можно перекрыть рабочий диапазон частот сигнала акустической эмиссии,

Прием акустических сигналов основан на явлении магнитоупругого эффекта - изменении намагниченности под действием деформаций, т.е. ультразвуковые колебания, проходя через намагниченный участок, вызывают изменение намагниченности с ультразвуковой частотой, имеющее пространственное распределение такое же, как и в ультразвуковой волне. Это переменное магнитное поле индуцирует в высокочастотной катушке ЭДС. Применение магнитострикционного материала позволяет при

той же интенсивности ультразвуковой волны создать больший градиент магнитного поля и соответственно получить в высокочастотной катушке 4 большую величину ЭДС. Использование ультразвукового преобразователя позволит повысить надежность контроля протяженных изделий из любого материала (металл, керамика и др.) за счет приема сигналов акустической эмиссии электромагнитно-акустическим преобразо

вателем, не требующим акустического контакта с изделием.

Формула изобретения Ультразвуковой преобразователь, содержащий волновод и закрепленный на нем чувствительный элемент, отличающий- с я тем, что, с целью повышения надежности при акустико-эмиссионном контроле, чувствительный элемент выполнен из пакета по

стоянных магнитов с парой полюсных наконечников и размещенных между ними катушек индуктивности проходного типа, каждая катушка содержит электрически последовательно соединенные кольцевые секции с противоположной намоткой соседних секций, волновод установлен в полюсных наконечниках внутри катушек, а на поверхность волновода в зоне катушек нанесен слой магнитбстрикционного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электромагнитно-акустического контроля | 1990 |

|

SU1784909A1 |

| Электромагнитно-акустический преобразователь | 1989 |

|

SU1698745A1 |

| Устройство для контроля физико-механических свойств ферромагнитных изделий | 1986 |

|

SU1370545A1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2002 |

|

RU2206888C1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2343475C1 |

| Электромагнитно-акустический преобразователь | 1975 |

|

SU587392A1 |

| СПОСОБ АКУСТИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2825120C1 |

| МАГНИТНАЯ СИСТЕМА ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2007 |

|

RU2350943C1 |

| Электромагнитно-акустический преобразователь для ультразвукового контроля | 2016 |

|

RU2649636C1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2016 |

|

RU2656134C2 |

Изобретение относится к неразрушающему контролю, может быть использовано для контроля изделий, выполненных из металла, керамики и другого материала. Целью изобретения является повышение надежности при акустико-эмиссионном контроле. Преобразователь содержит волновод и чувствительный элемент, который закреплен на волноводе и состоит из пакета постоянных магнитов с парой полюсных наконечников, выполненных из материала с малым сопротивлением магнитному потоку. Между полюсными наконечниками размещены катушки индуктивности проходного типа. Каждая катушка состоит из электрически последовательно соединенных кольцевых секций с противоположной намоткой соседних секций, а в зоне катушек на поверхность волновода нанесен слой из магнитострик- ционного материала. 1 ил. сл

| Грешников В.А | |||

| и др | |||

| Акустическая эмиссия, - М.: Стандартов, 1976, с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

| Нечаев В.В | |||

| Преобразователь акустической эмиссии для контроля качества сварки | |||

| -Дефектоскопия, 1978, № 11, с, 21-26 | |||

Авторы

Даты

1992-08-30—Публикация

1990-11-28—Подача