Изобретение относится к автоматическому управлению в специальной металлургии сплавов, в частности к получению отливок постоянных магнитов в установках для получения слитков с направленной кристаллической структурой.

Известны способы регулирования температурного режима в установках для получения слитков с направленной кристаллической структурой, согласно которым регулирование температурного режима обеспечивают путем стабилизации параметров высокочастотного генератора, питающего нагреватель индуктора, и скорости его перемещения. При этом в зависимости от типа выплавляемых отливок стабилизируют скорость перемещения индуктора от 4 до 8 мм/мин (см. например, Сергеев Б.В., Булыгин Т.И. Магнитотвердые материалы М., Энергия. 1980, с. 167-168) либо в процессе направленной кристаллизации постоянных магнитов измеряют температуру печи-кристаллизатора в точке, расположенной в верхней внутренней части футеровки печи, стабилизируют измеряемую температуру на заданном уровне путем воздействия на высокочастотный генератор, осуществляют, перемещение индуктора с постоянной скоростью вдоль отливок и охлаждают холодильником нижние торцы отливок (см. Васильев А.Д. и др. Система авторегулирования температуры печи СЛ ЧЭ СЛ

N Ы

паллигатора - Труды ВНИИЭП Применение магнитотвердых материалов в электроизмерительной технике, 1975. с.59-65).

Недостаток указанных способов заключается о отсутствии обратной связи от процесса, а стабилизация температуры в верхней внутренней части футеровки печи компенсирует случайные возмущения температурного режима, вызванные подсосами воздуха, изменения характеристик нагревателя, колебаниями электрических параметров высокочастотного генератора, но не учитывается направленность и интенсивность теплоотвода из зоны кристаллизации, которые являются определяющими факторами направленности текстуры отливок.

Наиболее близким к предлагаемому по технической сущности является способ (см. авт.свид. СССР № 1088875, кл. В 22 D 27/04), включающий подогрев литейной формы индуктором-нагревателем, заливку в нее расплава, ведение процесса направленной кристаллизации охлаждением залитого рлсплава нижним стационарным холодильником с одновременным перемещением вверх индуктора-нагревателя, воздействие на высокочастотный генератор, питающий индуктор-нагреватель, в соответствии с температурой его футеровки, причем скоро- сть перемещения индуктора изменяют по формуле

V-RT.(1)

где V- скорость перемещения индуктора; Т - температура холодильника; R - коэффициент пропорциональности.

Недостаток указанного способа заключается в том. что температура торцового хо- лодильника в формуле (1) является допустимой объективной мерой направленного теплоотвода от поверхности отливок ниже фронта кристаллизации только в момент заливки жидкого расплава в литейные формы. После образования затравки и отрыва торцов отливок от поверхности холодильника вследствие усадки металла при затвердевании температура холодильника в модели (1) быстро падает (в течение 40-70 с) и становится равной температуре подаваемого в холодильник хладоагента. Управление скоростью перемещения индуктора по формуле (1) не обеспечивает качественной структуры роста кристаллов, так как она после образования затравки не отражает реального отвода тепла от поверхности отливок ниже фронта кристаллизации.

Целью изобретения является повышение качества направленной структуры отливок и увеличение выхода годного по магнитным свойствам.

Для этого в способе регулирования температурного режима установки для получения слитков с направленной кристаллической структурой, включающем подогрев литейной

формы индуктором-нагревателем, заливку в нее расплава, ведение процесса направленной кристаллизации охлаждением залитого расплава нижним стационарным холодильником с одновременным перемещением

вверх индуктора-нагревателя, воздействие на высокочастотный генератор, питающий индуктор-нагреватель в соответствии с температурой его футеровки, охлаждение ведут дополнительно с использованием бокового

подвижного холодильника, измеряют температуру расплава выше фронта кристаллизации и определяют величину отводимого холодильниками теплового потока от поверхности отливок ниже фронта кристаллизации, при этом скорость перемещения индуктора-нагревателя относительно литейной формы регулируют в зависимости от температуры расплава и величины теплового потока из математического выражения

9х

V

/5tCp(Tp-TCp) +

(2)

где Ср - теплоемкость расплава. кДж/кг-К;

дх - тепловой поток, отводимый от поверхности отливок ниже фронта кристаллизации, кВт;

Тр, ТКр температура соответственно расплава и кристаллизации,°С;

L - скрытое тепло кристаллизации.

кДж/кг;

р- плотность расплава, кг/м3; tp -тепловоспринимающая поверхность торцов отливок j-типа магнитов, м2.

Качество микроструктуры литых магнитов определяется направленностью и интенсивностью потока тепла, отводимого из зоны кристаллизации в осевом направлении на протяжении всего периода вытяжки

кристаллов. Требуемая направленность и интенсивность отвода тепла обеспечивается, если согласовать подачу хладоагента в холодильники со скоростью перемещения индуктора, В заявляемом техническом решении это достигается в результате применения более сложной модели управления (формула 2), которая по сравнению с моделью прототипа (формула 1) с большей степенью адекватности отражает процесс

роста кристаллов или движение фронта кристаллизации относительно поверхности неподвижного холодильника. Это достигается за счег учета основных факторов роста кристаллов - это величины отводимого теплового потока gx, температуры жидкого расплава Тр, а также теплофизических свойств сплава: теплоемкости Ср, температуры кристаллизации Т«р, скрытой теплоты кристаллизации L, плотности р и тепловосп- ринимающей поверхности торцов отливок р. Модель, представленная формулой (2) и реализуемая в виде программы управления, обеспечивает стабилизацию перемещения индуктора в соответствии со скоростью роста кристаллов, которая определяется величиной подачи хладоагента. При этих условиях обеспечиваются наилучшие условия образования кристаллов и получения высокого качества текстуры литых заготовок постоянных магнитов. Тепловой поток, отводимый от поверхности торцов отливок ниже фронта кристаллизации, определяют путем непрерывного контроля потока хладоагента и его температуры на входе и выходе холодильников по зависимости gx Св Q1 (tlBbix-tlBx) + Q2 (12вых-12вх), (3) где gx - общий отток тепла от поверхности отливок ниже фронта кристаллизации, кВт;

Qi, Q2 - расходы хладоагента соответственно неподвижного и подвижного холодильников, кг/с:

Св - теплоемкость хладоагента, кДж/кг-К;

tisx, tiBbix - температуры хладагента на входе и выходе неподвижного холодильника, К;

Т2вх, Х2вых - температуры хладагента на входе и выходе подвижного холодильника, К.

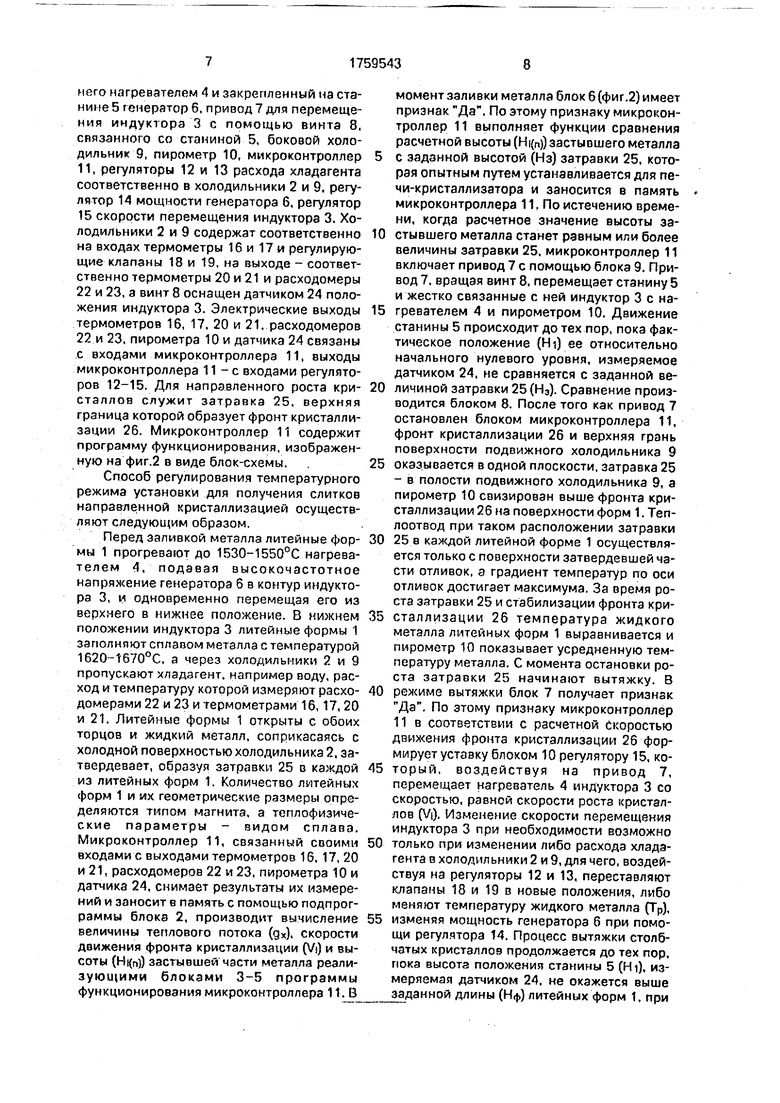

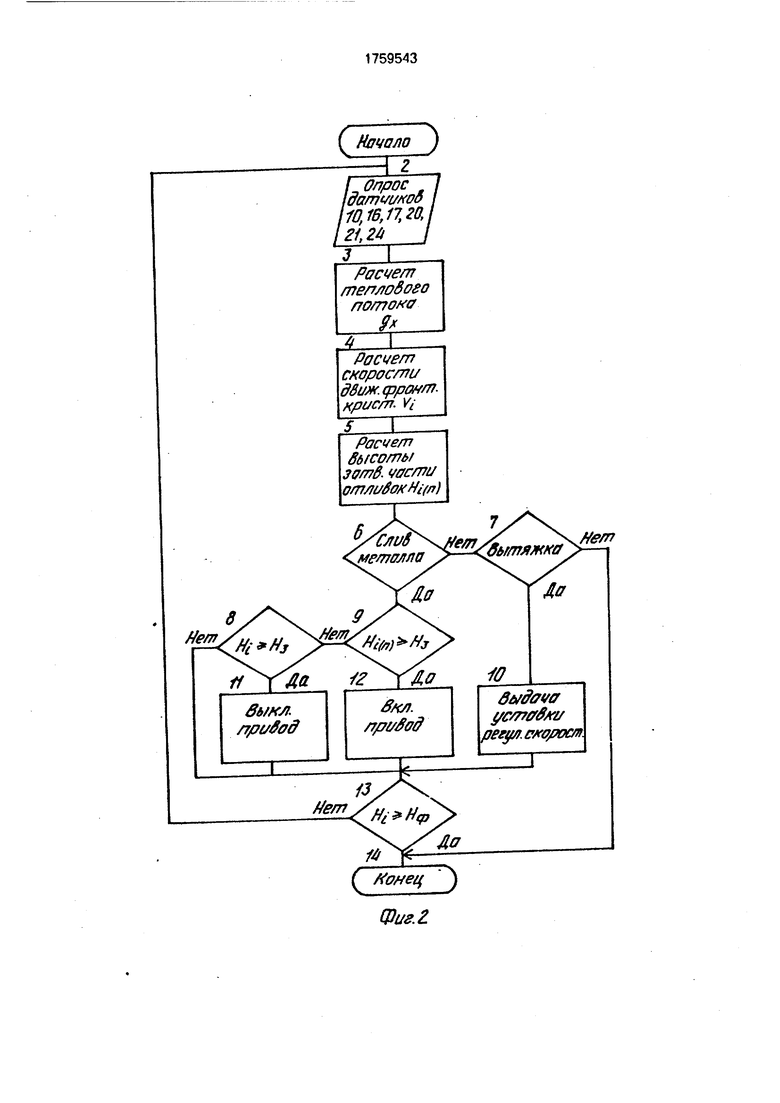

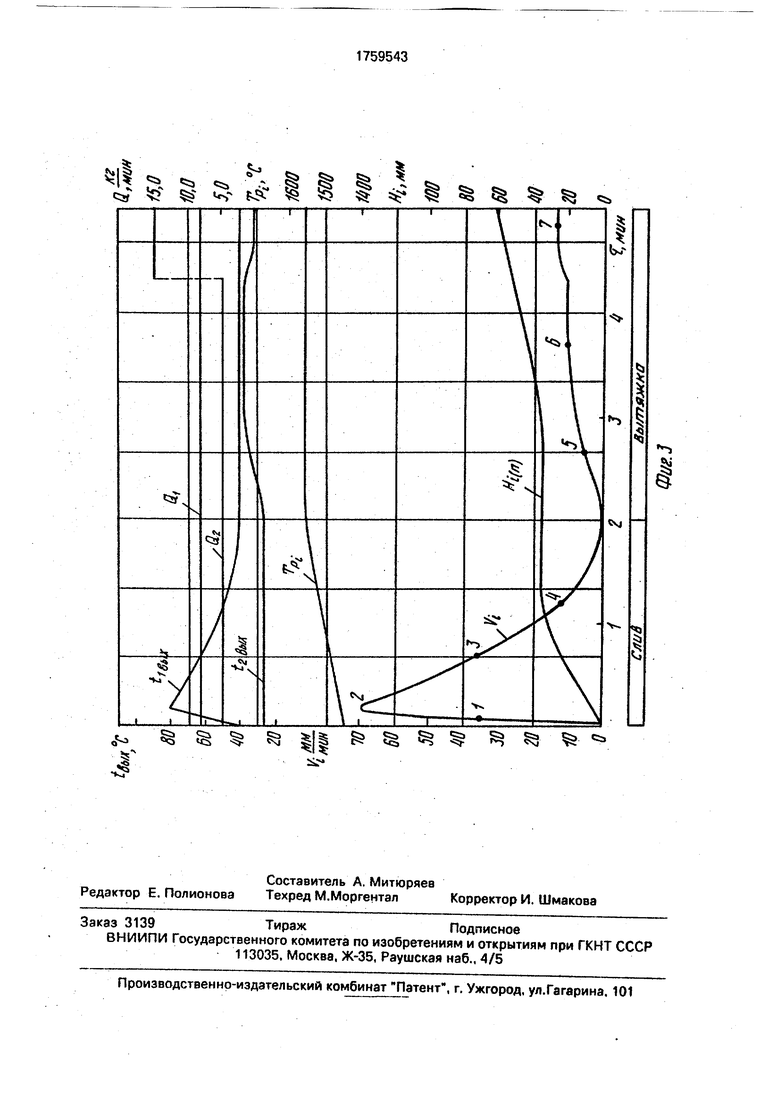

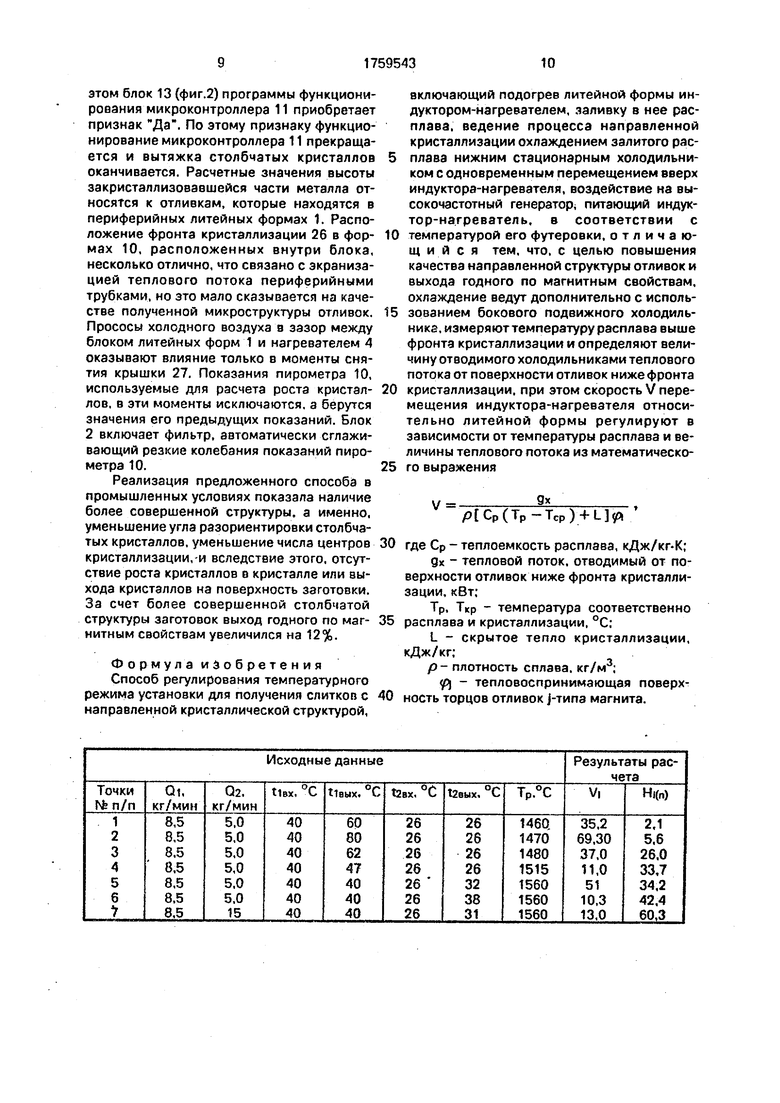

Пример. Производится вытяжка кристаллов магнита типа 0960 с геометрическими размерами: диаметр отливки d 21 мм; число отливок п 27; длина отливки НСр 500 мм, на печи Кристаллизатор-101 из сплава ЮН15ДК25БА с теплофизическими свойствами: плотность р 7100 кг/м3; теплоемкость Ср 0,63 кДж/кг-К: температура Тир кристаллизации 1395°С; скрытое тепло кристаллизации L 259 кДж/кг. На фиг.З приведены фактические кривые изменения расходов хладоагента Qi. Q2. температуры хладагента на выходе Ивых. 12вых, температуры жидкого расплава Тр, регистрируемые приборами по ходу вытяжки с начала заливки жидкого металла в литейные формы, а также расчетные кривые изменения скорости роста кристаллов V; и высоты закристаллизовавшейся части отливки Н|(п) в периоды слива и частично вытяжки, которые выполнены микроконтроллером. Проведены расчеты для ряда точек, указанных цифрами на кривой Vi. а данные для расчета и результаты расчета для этих точек сведены в таблицу.

Первая точка 5 с после начала заливки металла.

9х Лтг- 18,5(60-40}+5.0(26-26)| -11.7кВт. 60

2„

р) 0,785 сг п 0,785-0.021 -27 - 0,0094.

Vr

10

11.7 1000 -60

7100 0,0094 0,63 ( 1460 - 1395 + 259

35,2 мм/мин.

Вторая точка 10с после начала заливки металла.

gx - -%7Г 8-5 (8(Ь40)+ 5-° (26-26) - 23.4 ои

кВт,

20 VI

23,4 1000 60

7100 0,0094 0,63 ( 1460 - 1395 ) +259

69,0 мм/мин.

Третья точка 40 с после начала заливки металла. 4,18

9х

кВт Vi

60

-18,5 (62-40) + 5,0 (26-26) I 12,8

12,8 1000 60

7100 0,0094 0,63 ( 1480 - 1395 ) + 259

37,0 мм/мин. и т.д.

Расчет высоты затвердевшей части отливки производится по формуле

Над Hi(n-l) + V.T(4)

где Н|(п) - высота отливки за п-цикл расчета, мм;

Hi(n-i) - высота отливки за (п-1) цикл расчета, мм;

Vi - расчетная скорость движения фронта кристаллизации мм/мин; т - цикл расчета, мин.

Пример расчета Hi(n) по указанным точкам не приведен из-за большой трудоемкости, поскольку цикл расчета должен быть не более 0.1 с. Результат расчета, помещенный в таблице . взят по готовой кривой фиг.З.

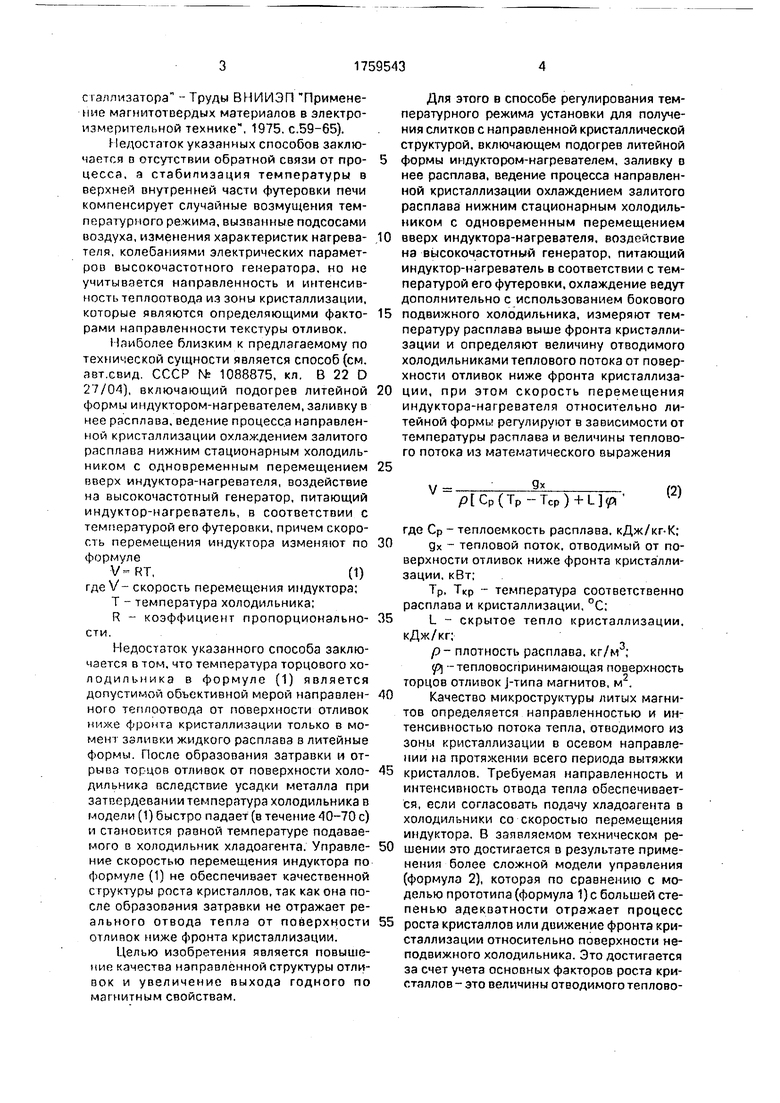

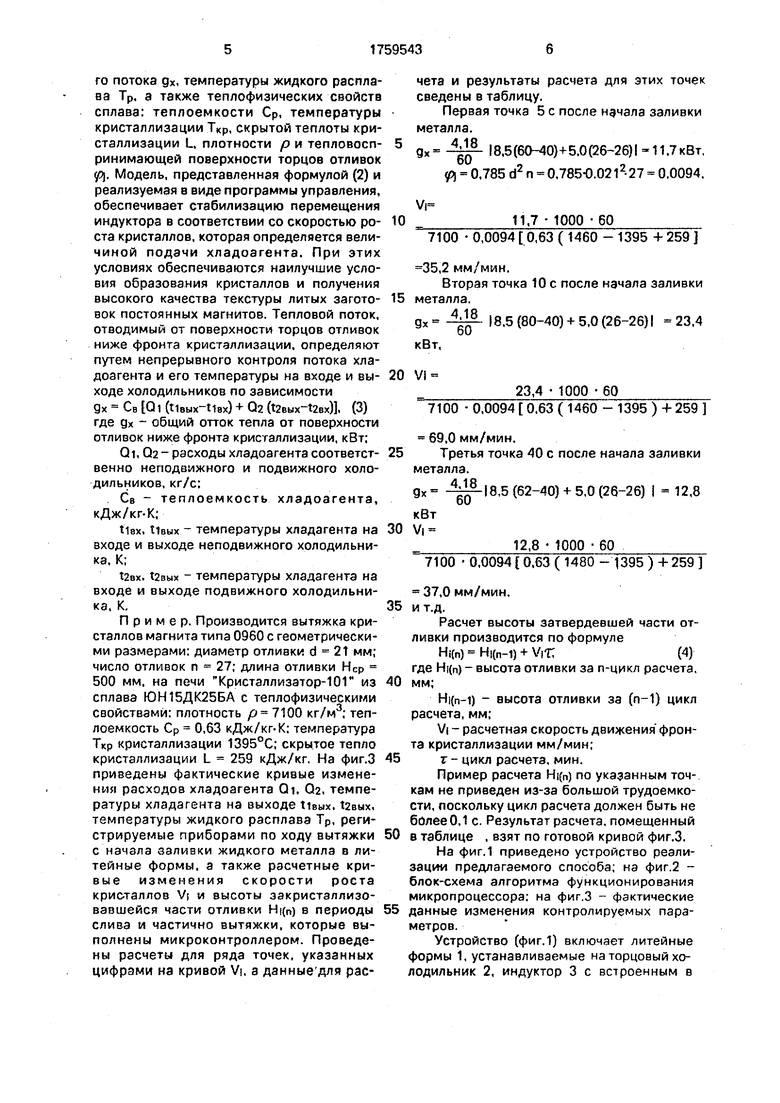

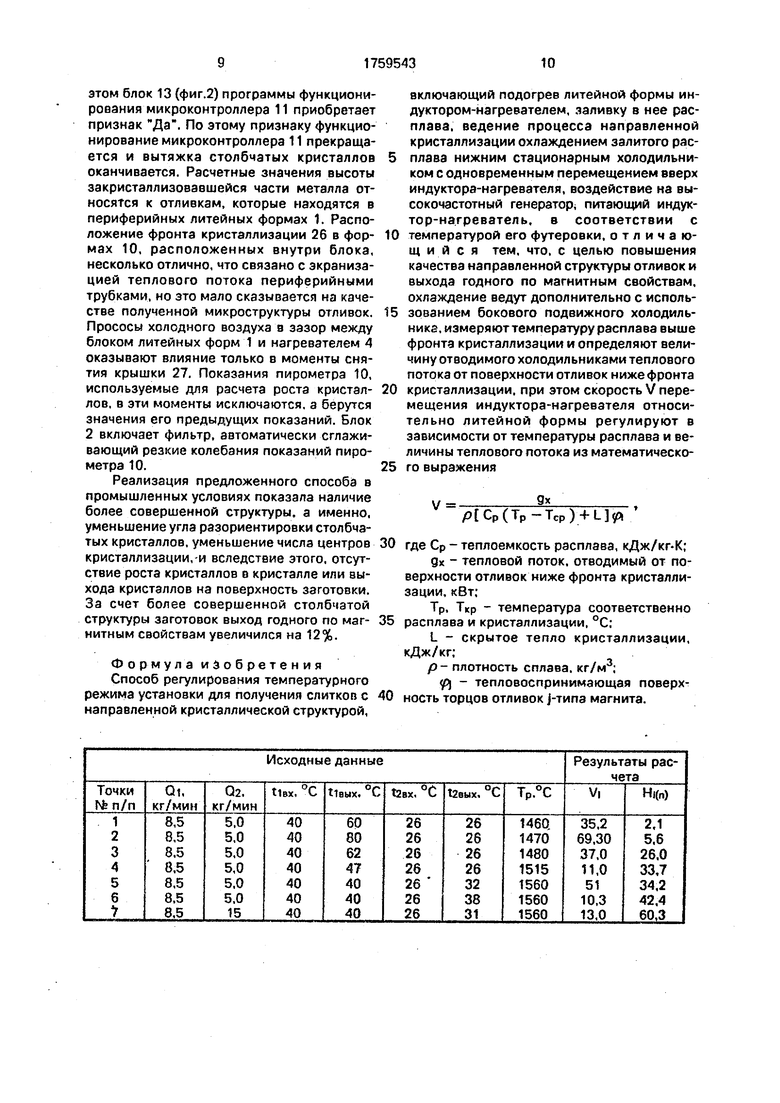

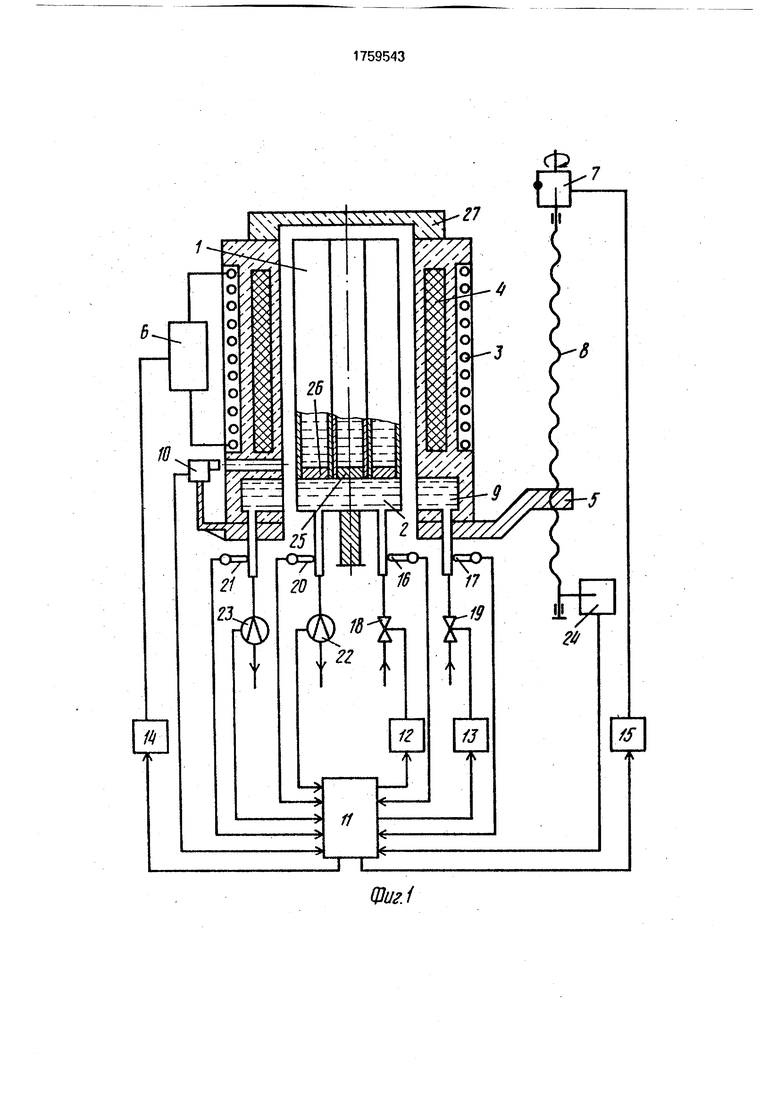

На фиг.1 приведено устройство реализации предлагаемого способа; на фиг.2 - блок-схема алгоритма функционирования микропроцессора; на фиг.З - фактические данные изменения контролируемых параметров.

Устройство (фиг.1) включает литейные формы 1, устанавливаемые на торцовый холодильник 2, индуктор 3 с встроенным в

него нагревателем 4 и закрепленный на станине 5 генератор 6, привод 7 для перемещения индуктора 3 с помощью винта 8, связанного со станиной 5, боковой холодильник 9, пирометр 10, микроконтроллер 11, регуляторы 12 и 13 расхода хладагента соответственно в холодильники 2 и 9, регулятор 14 мощности генератора б, регулятор 15 скорости перемещения индуктора 3. Холодильники 2 и 9 содержат соответственно на входах термометры 16 и 17 и регулирующие клапаны 18 и 19, на выходе - соответственно термометры 20 и 21 и расходомеры 22 и 23, а винт 8 оснащен датчиком 24 положения индуктора 3. Электрические выходы термометров 16, 17, 20 и 21, расходомеров 22 и 23, пирометра 10 и датчика 24 связаны с входами микроконтроллера 11, выходы микроконтроллера 11 - с входами регуляторов 12-15. Для направленного роста кристаллов служит затравка 25, верхняя граница которой образует фронт кристаллизации 26. Микроконтроллер 11 содержит программу функционирования, изображенную на фиг.2 в виде блок-схемы.

Способ регулирования температурного режима установки для получения слитков направленной кристаллизацией осуществляют следующим образом.

Перед заливкой металла литейные формы 1 прогревают до 1530-1550°С нагревателем 4, подавая высокочастотное напряжение генератора 6 в контур индуктора 3, и одновременно перемещая его из верхнего в нижнее положение. В нижнем положении индуктора 3 литейные формы 1 заполняют сплавом металла с температурой 1620-1670°С, а через холодильники 2 и 9 пропускают хладагент, например воду, расход и температуру которой измеряют расходомерами 22 и 23 и термометрами 16,17, 20 и 21. Литейные формы 1 открыты с обоих торцов и жидкий металл, соприкасаясь с холодной поверхностью холодильника 2, затвердевает, образуя затравки 25 в каждой из литейных форм 1. Количество литейных форм 1 и их геометрические размеры определяются типом магнита, а теплофизиче- ские параметры - видом сплава. Микроконтроллер 11, связанный своими входами с выходами термометров 16. 17, 20 и 21, расходомеров 22 и 23, пирометра 10 и датчика 24, снимает результаты их измерений и заносит в память с помощью подпрограммы блока 2, производит вычисление величины теплового потока (дх). скорости движения фронта кристаллизации (Vi) и высоты (Над) застывшей части металла реализующими блоками 3-5 программы функционирования микроконтроллера 11. В

й

момент заливки металла блок 6 (фиг.2) имеет признак Да. По этому признаку микроконтроллер 11 выполняет функции сравнения расчетной высоты (Hi(n)) застывшего металла

5 с заданной высотой (Нз) затравки 25, которая опытным путем устанавливается для печи-кристаллизатора и заносится в память микроконтроллера 11. По истечению времени, когда расчетное значение высоты за10 стывшего металла станет равным или более величины затравки 25. микроконтроллер 11 включает привод 7 с помощью блока 9. Привод 7, вращая винт 8, перемещает станину 5 и жестко связанные с ней индуктор 3 с на15 гревателем 4 и пирометром 10. Движение станины 5 происходит до тех пор, пока фактическое положение (Hi) ее относительно начального нулевого уровня, измеряемое датчиком 24, не сравняется с заданной ве20 личиной затравки 25 (Нэ). Сравнение производится блоком 8. После того как привод 7 остановлен блоком микроконтроллера 11, фронт кристаллизации 26 и верхняя грань поверхности подвижного холодильника 9

25 оказывается в одной плоскости, затравка 25 - в полости подвижного холодильника 9, а пирометр 10 свизирован выше фронта кристаллизации 26 на поверхности форм 1. Теп- лоотвод при таком расположении затравки

30 25 в каждой литейной форме 1 осуществляется только с поверхности затвердевшей части отливок, а градиент температур по оси отливок достигает максимума. За время роста затравки 25 и стабилизации фронта кри35 сталлизации 26 температура жидкого металла литейных форм 1 выравнивается и пирометр 10 показывает усредненную температуру металла. С момента остановки роста затравки 25 начинают вытяжку. В

40 режиме вытяжки блок 7 получает признак Да, По этому признаку микроконтроллер 11 в соответствии с расчетной скоростью движения фронта кристаллизации 26 формирует уставку блоком 10 регулятору 15, ко- 45 торый, воздействуя на привод 7, перемещает нагреватель 4 индуктора 3 со скоростью, равной скорости роста кристаллов (Vi). Изменение скорости перемещения индуктора 3 при необходимости возможно

50 только при изменении либо расхода хладагента в холодильники 2 и 9, для чего, воздействуя на регуляторы 12 и 13, переставляют клапаны 18 и 19 в новые положения, либо меняют температуру жидкого металла (Тр),

55 изменяя мощность генератора 6 при помощи регулятора 14, Процесс вытяжки столбчатых кристаллов продолжается до тех пор, пока высота положения станины 5 (Н i), измеряемая датчиком 24, не окажется выше заданной длины (Нф) литейных форм 1, при

этом блок 13 (фиг.2) программы функционирования микроконтроллера 11 приобретает признак Да. По этому признаку функционирование микроконтроллера 11 прекращается и вытяжка столбчатых кристаллов оканчивается. Расчетные значения высоты закристаллизовавшейся части металла относятся к отливкам, которые находятся в периферийных литейных формах 1. Расположение фронта кристаллизации 26 в фор- мах 10, расположенных внутри блока, несколько отлично, что связано с экранизацией теплового потока периферийными трубками, но это мало сказывается на качестве полученной микроструктуры отливок. Прососы холодного воздуха в зазор между блоком литейных форм 1 и нагревателем 4 оказывают влияние только в моменты снятия крышки 27. Показания пирометра 10, используемые для расчета роста кристал- лов, в эти моменты исключаются, а берутся значения его предыдущих показаний. Блок 2 включает фильтр, автоматически сглаживающий резкие колебания показаний пирометра 10.

Реализация предложенного способа в промышленных условиях показала наличие более совершенной структуры, а именно, уменьшение угла разориентировки столбчатых кристаллов, уменьшение числа центров кристаллизации,-и вследствие этого, отсутствие роста кристаллов в кристалле или выхода кристаллов на поверхность заготовки. За счет более совершенной столбчатой структуры заготовок выход годного по маг- нитным свойствам увеличился на 12%.

Формула изобретения Способ регулирования температурного режима установки для получения слитков с направленной кристаллической структурой,

включающий подогрев литейной формы индуктором-нагревателем, заливку в нее расплава, ведение процесса направленной кристаллизации охлаждением залитого расплава нижним стационарным холодильником с одновременным перемещением вверх индуктора-нагревателя, воздействие на высокочастотный генератор, питающий индуктор-нагреватель, в соответствии с температурой его футеровки, отличающийся тем, что, с целью повышения качества направленной структуры отливок и выхода годного по магнитным свойствам, охлаждение ведут дополнительно с использованием бокового подвижного холодильника, измеряюттемпературу расплава выше фронта кристаллизации и определяют величину отводимого холодильниками теплового потока от поверхности отливок ниже фронта кристаллизации, при этом скорость V перемещения индуктора-нагревателя относительно литейной формы регулируют в зависимости от температуры расплава и величины теплового потока из математического выражения

V

9х

(Тр-Тср) +

где Ср - теплоемкость расплава, кДж/кг-К;

дх - тепловой поток, отводимый от поверхности отливок ниже фронта кристаллизации, кВт;

Тр, Ткр - температура соответственно расплава и кристаллизации,°С:

L - скрытое тепло кристаллизации, кДж/кг;

р- плотность сплава, кг/м ;

р - тепловоспринимающая поверхность торцов отливок j-типа магнита.

п чto

О)

ю

( Начало J --±2

07/70Г

Wamvuxoo

/4/5,

21,2 ZEI

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования температурного режима в установке получения отливок постоянных магнитов направленной кристаллизацией | 1987 |

|

SU1468651A1 |

| Способ регулирования температурного режима установки для получения слитков направленной кристаллизацией | 1982 |

|

SU1088875A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1999 |

|

RU2155651C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНЫХ МОНОКРИСТАЛЛИЧЕСКИХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2427446C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ОТЛИВОК | 1991 |

|

RU2010672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211746C1 |

| УСТРОЙСТВО И КЕРАМИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ И НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2015 |

|

RU2597491C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ ИЗ ЛИТЕЙНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2254962C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2002 |

|

RU2225278C2 |

Использование: в специальной металлургии сплавов, в частности, при получении отливок постоянных магнитов с направленной кристаллической структурой. Сущность изобретения: способ позволяет повысить качество структуры и увеличить выход годного по магнитным свойствам. Для этого температуру жидкого металла измеряют пирометром выше фронта кристаллизации и определяют отток тепла от торцов отливок ниже фронта кристаллизации холодильниками. Скорость перемещения индуктора регулируют в зависимости от температуры жидкого металла и величины теплового потока по формуле V gx/ CpfTp-Ticp) + L) p, где V - скорость перемещения индуктора, м/с; Ср - теплоемкость жидкого металла, кДж/кг-К; gx - тепловой поток, отводимый от поверхности отливок, кВт; Тр, ТКр - температура соответственно расплава и кристаллизации. К; L - скрытое тепло кристаллизации, кДж/кг; р - плотность сплава, кг/м3; де тепловоспринимающая поверхность торцов отливок J-типа магнита.

Нет

вб/КЛ

/jpt/ffod

Расчет

me/7/io8oeo

потока

f

1

Расчет скорос/тш движ.франяг. крист. Vi

Расчет высоты 30/яв. vffcmt/ om/ u6oxtii(n)

dvfovff

yC/77fffal/

реум, are/van.

( Хонецу Фиг. i

iЈ

Sj

Ј

I

V

| Способ регулирования температурного режима установки для получения слитков направленной кристаллизацией | 1982 |

|

SU1088875A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-07—Публикация

1990-09-10—Подача