1

(21)4846669/08 (22) 03.07.90 (46)07.09.92. Бюл. №33

(71)Всесоюзный научно-исследовательский технологический институт

(72)С. Н. Ким, А. П Кремнев, К. И. Молчанов и В. С. Ачаповский

(56)Бушуев В. В. и Налетов С. П. Тяжелые зубообрабатывающие станки: М.: Машиностроение, 1986, с. 168.

(54) СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС

(57)Использование: в машиностроении, в частности при обработке зубчатых колес. Сущность изобретения: станок обеспечивает обработку зубьев червячной фрезой и

двумя шеверами двух зубчатых колес, образующих комплект. Корпуса шпинделей, предназначенных для размещения шеве- ров, выполнены плавающими в радиальном направлении, а усилия резания создаются пружинами, смещенными относительно осей шпинделей.В процессе шевингования уменьшаются погрешности шага зацепления и шероховатость боковых поверхностей зубьев, радиальная погрешность зубчатого венца остается неизменной. В связи с этим уменьшается припуск на шевингование, который в данном случае определяется только погрешностью шага зацепления, следовательно, уменьшается расход шеверов и повышается производительность обработки. 4 ил.

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЗУБЧАТЫХ КОЛЕС ПРИ ШЕВИНГОВАНИИ | 2005 |

|

RU2294820C2 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С МОДИФИЦИРОВАННЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2012 |

|

RU2527109C1 |

| Многооперационный зубообрабатывающий автомат | 1991 |

|

SU1808530A1 |

| Устройство автоматического отключения принудительного вращения червячной передачи стола металлорежущего станка | 1990 |

|

SU1768357A1 |

| Станок для обработки блочных зубчатых колес | 1984 |

|

SU1284743A1 |

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074063C1 |

| УНИВЕРСАЛЬНЫЙ ЗУБОФРЕЗЕРНЫЙ СТАНОК | 2012 |

|

RU2508969C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении цилиндрических зубчатых колес.

Известен зубодолбежный станок, содержащий станину, стойку со шпинделем инструмента, ползун с расположенным на нем вращающимся столом и кинематическую цепь деления, соединяющую шпиндель инструмента со столом.

Недостатками этого станка являются пониженная кинематическая точность обрабатываемого колеса, поскольку на накопленную ошибку шага колеса оказывают влияние погрешности шага долбяка и несоосность его со шпинделем, а также сравни- тельн о невысокая точность колеса по нормам плавности и значительная шероховатость рабочих поверхностей нарезаемых зубьев.

Известен станок, содержащий станину, переднюю стойку с фрезерным суппортом, шпиндель инструмента с закрепленной в нем оправкой и червячной фрезой, ползун с расположенным на нем вращающимся столом, приводы вращения шпинделя и осевой подачи фрезерного суппорта, а также кинематическую цепь деления, соединяющую шпиндель инструмента со столом.

Недостаток известного станка заключается в сравнительно низкой точности нарезаемых колес по нормам плавности и значительной шероховатости рабочих поверхностей Зубьев. В Јвязи с этим после зубофрезеравания колеса в большинстве

vj ел ю ел

ч|

со

случаев подвергаются дополнительной обработке на зубошевинговальных станках. В процессе зубошевингования примерно на две степени повышается точность по нормам плавности, значительно снижается ше- роховатость эвольвентных поверхностей зубьев, но в то же время снижается кинематическая точность колес, достигнутая на операции зубофрезерования. Это связано с тем, что при установке колеса на зубоше- винтовальном станке вносится дополнительная погрешность базирования, увеличивающая радиальное биение зубчатого венца относительно посадочной поверхности.

Зубошевингование производится при фиксированных положениях осей колеса и шевера в пределах одного цикла обработки, поэтому радиальное биение зубчатого венца относительно оси шпиндельных бабок шевинговального станка уменьшено практически до нуля, увеличиваясь в то же время относительно базовых поверхностей. Но уменьшение радиального биения зубчатого венца при свободном обкате инструмента приводит к возрастанию накопленной ошибки шага.

Известен станок, содержащий станину, на которой размещена стойка, несущая фрезерный суппорт с инструментальным шпинделем, несущий стол, кинематически связанный с инструментальным шпинделем, а также шевинговальное устройство, закрепленное на фрезерном суппорте. Шевинговальное устройство содержит корпус с расположенным в нем шпинделем, предназначенным для закрепления шевера.

Известное устройство работает следующим образом.

Заготовка зубчатого колеса устанавливается соосно со столом и закрепляется на нем. Инструментальный шпиндель с закрепленной на нем червячной фрезой приводится во вращение электромеханическим приводом, при этом через цепь деления вращение передается на стол, За один оборот однозаходной червячной фрезы стол повернется на один угловой шаг нарезаемого колеса и в сочетании с непрерывной осевой подачей фрезерного суппорта зубья сформированы на всей ширине зубчатого венца. После нарезания зубьев в контакт с зубьями колеса вводят шевер, закрепленный на шпинделе зубошевинговального устройст- ва, корпус которого установлен на фрезерном суппорте. Фрезерному суппорту сообщают движение осевой подачи, а столу ускоренное вращение. После нескольких проходов шевера с радиальной подачей заготовки колеса при каждом проходе обработка заканчивается.

При зубофрезеровании достигается высокая кинематическая точность колес, поскольку каждый зуб нарезается одним и тем же участком червячной фрезы, вследствие чего погрешности фрезы и ошибки ее установки не влияют на величину накопленной ошибки шага колеса.

Недостатки известного станка заключаются в снижении кинематической точности колес в процессе зубошевингования и низкой производительности обработки.

Снижение кинематической точности обрабатываемых колес связано с биением шевера относительно оси шпинделя. При установке шевера с биением накопленная ошибка шага его зубьев возрастает на величину FC 2 I sin а , где Fp - накопленная ошибка шага; е - эксцентриситет зубчатого венца; а- угол профиля, на ту же величину Fp изменится ошибка шага обрабатываемого колеса.

Низкая производительность обработки обусловлена относительно низкой частотой вращения стола зубофрезерного станка, ограничиваемой износостойкостью делительной червячной передачи и направляющих стола. Частота вращения шевера и соответственно скорость резания далеки от оптимальных, поэтому интенсивность съема металла будет невелика.

Целью изобретения является повышение точности и производительности обработки пары зубчатых колес, образующих комплект в приводе синхронизации вращения игольниц кругловязальных машин.

Для этого в известном станке, содержащем станину, на которой размещена стойка, несущая фрезерный суппорт с инструментальным шпинделем, ползун, несущий стол, кинематически связанный с инструментальным шпинделем, а также шевинговальное устройство, в корпусе которого размещен шпиндель, предназначенный для закрепления шевера, шевинговальное устройство снабжено вторым корпусом со шпинделем, предназначенным для закрепления второго шевера, и электромеханическим приводом с кривошипно-шатунным механизмом, двумя пантографами с тягами, соединенными с ползуном кривошипно-шатунного механизма, при этом каждый пантограф содержит два параллельных стержня, концы которых шарнирно соединены планшайбой и про- ставкой, причем корпуса шпинделей подпружинены и закреплены на проставках с возможностью поворота вокруг осей, параллельных осям шпинделей, а шевинговальное устройство выполнено в виде хобота, установленного на ползуне с возможностью поворота вокруг оси, параллельной оси стола, при этом планшайбы закреплены на хоботе с возможностью поворота вокруг осей, перпендикулярных оси поворота хобота.

Такое конструктивное выполнение станка позволяет повысить точность обработки зубчатых колес путем исключения влияния радиальных биений зубчатых венцов шеверов и обрабатываемых колес на накопление ошибки шагов. Это возможно потому, что корпуса шпинделей выполнены плавающими в радиальном направлении и усилия резания создаются пружинами, смещенными относительно осей шпинделей. В процессе шевингования будут уменьшаться погрешности шага зацепления и шероховатость боковых поверхностей зубьев, радиальная погрешность зубчатого венца остается неизменной. В связи с этим уменьшается припуск на шевингование, который в данном случае будет определяться только погрешностью шага зацепления, следовательно, уменьшается расход шеверов и повышается производительность обработки.

Повышение производительности шевингования на предлагаемом станке обусловлено также одновременной обработкой двух колес комплекта и использованием в конструкции шевинговального устройства механизма высокочастотной осевой осцилляции шеверов, обеспечивающего реализацию оптимальной скорости резания вне зависимости от частоты вращения шевера.

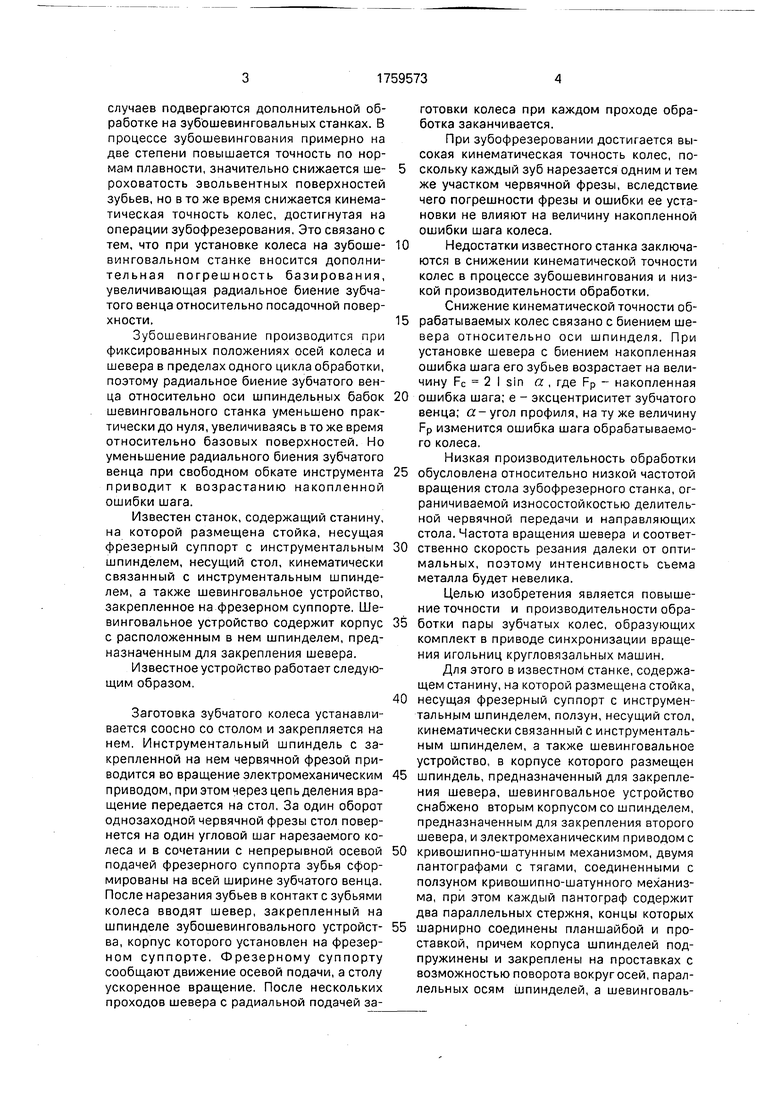

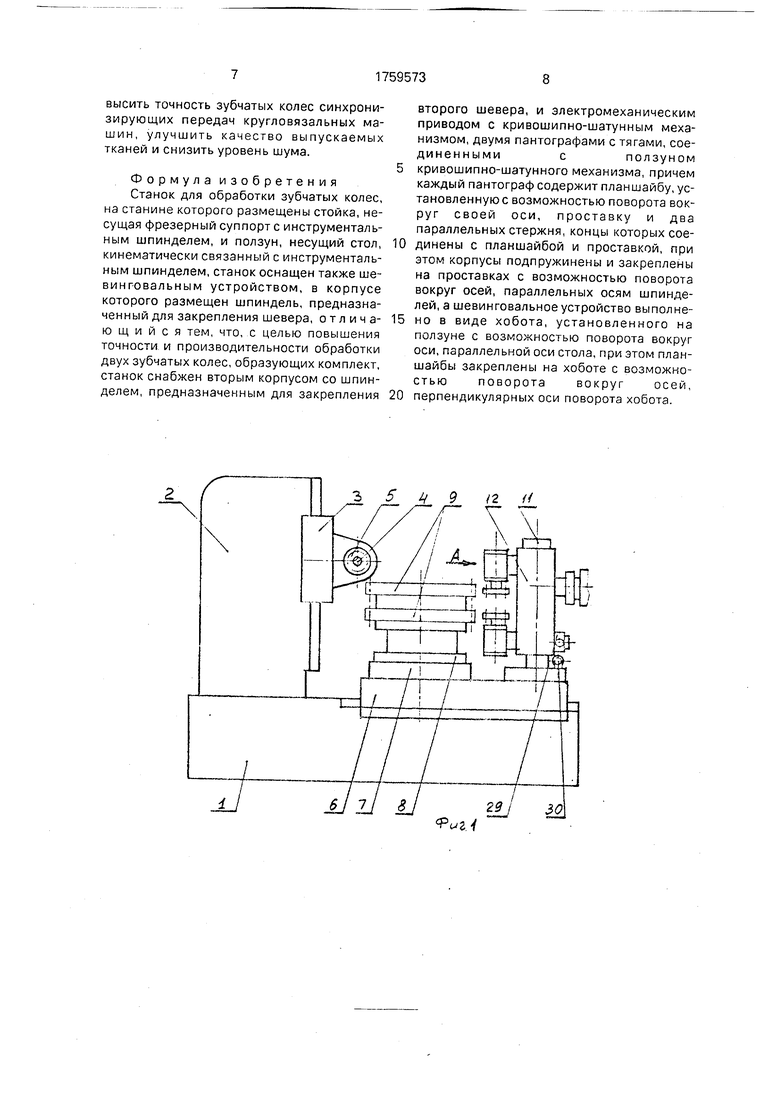

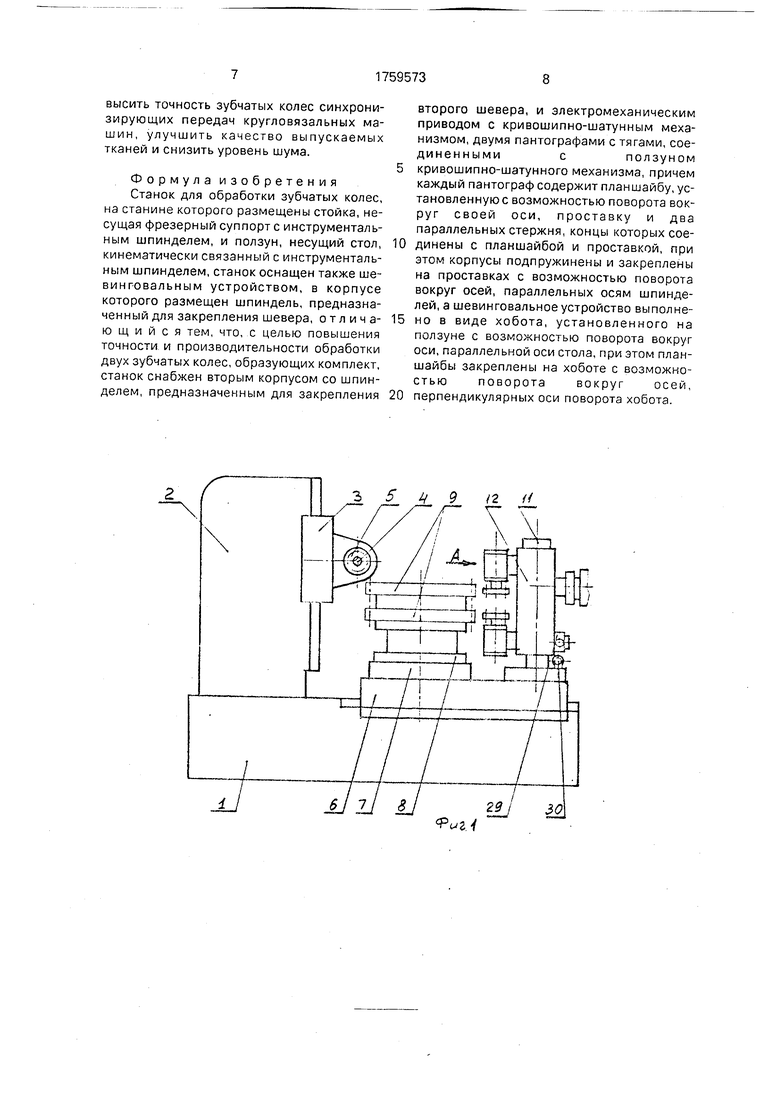

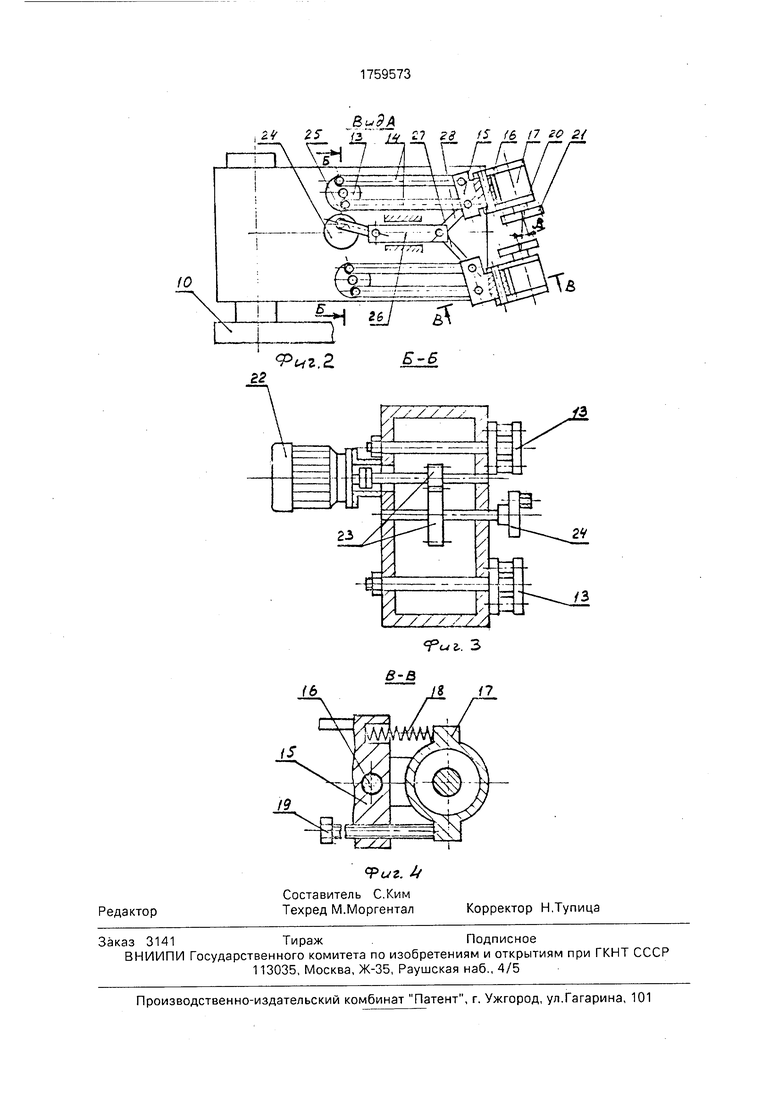

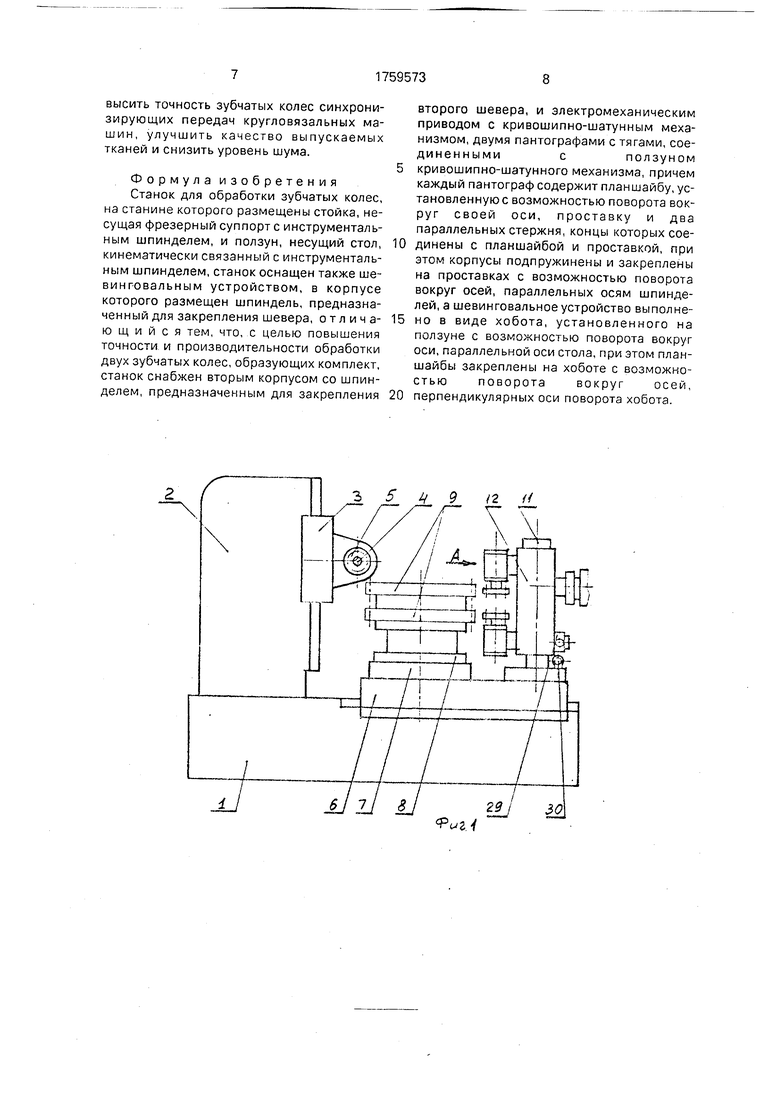

На фиг. 1 показан предлагаемый станок; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2;

Станок для обработки зубчатых колес содержит станину 1, смонтированную на ней переднюю стойку 2 с фрезерным суппортом 3, в котором на инструментальном шпинделе 4 закреплена червячная фреза 5. На ползуне 6 расположен вращающийся стол 7, на котором в приспособлении 8 установлены две заготовки зубчатых колес 9. На ползуне 6 оппозитно фрезерному суппорту 3 закреплено основание 10 с осью 11, на которой установлен хобот 12. В отверстиях хобота 12с возможностью поворота установлены планшайбы 13, в отверстиях которых установлены шарниры стержней 14 образующих вместе с проставкой 15 парал- лелограммный механизм В проставке 15 расположены ось 16, параллельная оси корпуса 17 шпинделя, пружина 18 и упор 19, на шпинделе 20 закреплен шевер 21. Привод осевой осцилляции шеверов содержит электродвигатель 22, пару сменных зубчатых колес 23, кривошип 24, шатун 25, ползун 26 и тяги 27 и 28. На хоботе 12 установлен рычаг 29, взаимодействующий с роликом 30, расположенным на основании 10.

Станок работает следующим образом.

Вращающейся червячной фрезой 5 при осевой подаче фрезерного суппорта 3 на заготовках 9 нарезаются зубья на всей их длине. Поворотом хобота 12 вокруг оси 11с

0 помощью рычага 29 зубья шеверов 21 вводятся в зацепление с зубьями колес 9, при этом стол 7 продолжает вращаться с той же скоростью, что и при зубофрезеровании. Рычаг 29 при опускании его входит в контакт

5 с роликом 30 и при дальнейшем своем движении рычаг 29 повернет хобот 12 на небольшой угол. Корпус 17 шпинделя повернется вокруг оси 16, между упором 19 и корпусом 17 шпинделя образуется зазор,

0 вследствие чего усилием пружины 18 будут нагружены зубья шевера 21, ось которого относительнооси стола 7 развернута на угол Д равный углу наклона зубьев шевера. После включения электродвигателя 22 враще5 ние через зубчатые колеса 23 передается на кривошип 24. Возвратно-поступательное движение ползуна 26 преобразуется с помощью тяг 27, 28 в качательное движение шпинделей 20, при этом угол наклона осей

0 шпинделей 20 по отношению к оси стола 7 не меняется. Амплитуда осевой осципляции шеверов принимается равной половине ширины зубчатого венца колеса 9, частота осцилляции 3000...500 1/мин. В процессе

5 медленной обкатки в сочетании с высокочастотной осевой осцилляцией шеверов, поджимаемых пружинами 18 к зубьям колес 9, будет снят припуск, примерно равный погрешности шага зацепления,и точность зуб0 чатых колес по нормам плавности будет практически полностью определяться точностью инструмента. Поскольку шеверы 21 установлены с возможностью плавания в радиальном направлении путем поворота

5 корпусов 17 вокруг оси 16 и колеса 9 имеют минимальные радиальные биения, так как шевингуются без переустановки после зу- бонарезания, то радиальное биение колес и, следовательно, их кинематическая точность

0 после зубошевингования практически не изменяются. Высокой частотой осевой осцилляции шеверов обеспечивается оптимальная скорость резания, медленное вращение стола исключает повышенный из5 нос направляющих и зубьев червячной передачи, а также исключает негативное влияние центробежных сил при шевинговании колес большого диаметра.

Использование предлагаемого станка для обработки зубчатых колес позволит повысить точность зубчатых колес синхронизирующих передач кругловязальных машин, улучшить качество выпускаемых тканей и снизить уровень шума.

Формула изобретения Станок для обработки зубчатых колес, на станине которого размещены стойка, несущая фрезерный суппорт с инструментальным шпинделем, и ползун, несущий стол, кинематически связанный с инструментальным шпинделем, станок оснащен также ше- винговальным устройством, в корпусе которого размещен шпиндель, предназначенный для закрепления шевера, отличающийся тем, что, с целью повышения точности и производительности обработки двух зубчатых колес, образующих комплект, станок снабжен вторым корпусом со шпинделем, предназначенным для закрепления

второго шевера, и электромеханическим приводом с кривошипно-шатунным механизмом, двумя пантографами с тягами, сое- диненнымисползуном

кривошипно-шатунного механизма, причем каждый пантограф содержит планшайбу, установленную с возможностью поворота вокруг своей оси, проставку и два параллельных стержня, концы которых соединены с планшайбой и проставкой, при этом корпусы подпружинены и закреплены на проставках с возможностью поворота вокруг осей, параллельных осям шпинделей, а шевинговальное устройство выполнено в виде хобота, установленного на ползуне с возможностью поворота вокруг оси, параллельной оси стола, при этом планшайбы закреплены на хоботе с возможностью поворота вокруг осей,

перпендикулярных оси поворота хобота.

Фиг

Pcvi. 3

Авторы

Даты

1992-09-07—Публикация

1990-07-03—Подача