сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для низкотемпературной пайки | 1989 |

|

SU1722753A1 |

| КОНСЕРВИРУЮЩИЙ ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1994 |

|

RU2056990C1 |

| КОНСЕРВИРУЮЩИЙ ФЛЮС ДЛЯ ПАЙКИ НИЗКОТЕМПЕРАТУРНЫМИ ПРИПОЯМИ | 1992 |

|

RU2033911C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463143C2 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463144C2 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463145C2 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ ИЗДЕЛИЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 1993 |

|

RU2043894C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ, НЕ ТРЕБУЮЩИЙ ОТМЫВКИ | 1993 |

|

RU2096152C1 |

| Флюс для пайки легкоплавкими припоями | 1978 |

|

SU725850A1 |

| Флюс для пайки и лужения серебросо-дЕРжАщиМи пРипОяМи | 1979 |

|

SU846186A1 |

Использование: пайка изделий радиоэлектронной аппаратуры. Сущность изобретения: флюс, содержащий компоненты в следующем соотношении, мас.%: полиэфирная смола 0,5-5,0, этилцеллозольв 20,0-65,0, этиловый спирт 10-50, этилаце- тат 20-37, карбоновая кислота 0,5-2,0. В качестве органической карбоновой кислоты используют синтетические жирные кислоты фракции . 1 з.п. ф-лы, 1 табл

Изобретение относится к области пайки, в частности к флюсам для пайки низкотемпературными припоями и может быть использовано в радиотехнической, электронной и электротехнической промышленности при производстве радиоэлектронной аппаратуры.

Известны флюсы для низкотемпературной пайки, где в качестве активных составляющих применяются органические кислоты, канифоль, смолы (1). Недостатками данных флюсов является необходимость промывки паяных плат в проточной горячей воде от коррозионно-агрессивных остатков флюсов, что резко ухудшает электрические параметры радиоэлементов.

Наиболее близким по составу компонентов к предлагаемому, не требующим удаления остатков, является флюс (2) следующего состава, мас.%:

Полиэфирная смола1,0-5,0

Олеиновая кислота1,0-5,0

Этилацетат98,0-90,0

Полиэфирная смола и олеиновая кислота являются активными составляющими флюса и в процессе пайки растворяют окис- ные пленки и другие загрязнения на поверхности паяных узлов, ускоряют смачивание металла припоями, снижают поверхностное натяжение расплавленного припоя, этим улучшают текучесть припоя и образование прочных связей с металлом.

Этилацетат является растворителем компонентов флюса и других загрязнений на поверхности паяных узлов.

В процессе пайки происходит улетучивание растворителя, а оставшиеся компоненты флюса (полиэфирная смола, олеиновая кислота) полимеризуются, образуя влагостойкую тонкую прозрачную пленку, препятствующую коррозии и не

1

СЛ Ю

сл

00

VJ

влияющую на электрические параметры паяных узлов. Недостатком данного флюса является то, что при температуре пайки (250±5)°С происходит быстрое испарение растворителя (температура испарения эти- лацетата 77°С) за время, недостаточное для качественного пропаивания узлов. После испарения растворителя флюс не обеспечивает необходимый коэффициент растекае- мости припоя, что приводит к налипанию олова на паяную поверхность печатной платы, к замыканию печатных проводников на поверхности печатных плат. Кроме того, он обладает высокой токсичностью, вследствие использования в качестве растворителя этилацетата, имеющего П/Ж 200 мг/м

Таким образом, указанный флюс не обеспечивает высокое качество пайки деталей.

Кроме олеиновой известно использова- ние различных карбоновых кислот, в том числе адипиновой, лимонной,бензойной.

Целью изобретения является повышение качества паяного соединения за счет увеличения времени испарения растворите- лей при обеспечении пониженной токсичности и увеличении активности флюса с одновременным понижением коррозионной агрессивности.

Указанная цель достигается тем, что в составе флюса, содержащего полиэфирную смолу, карбоновую кислоту, растворитель- этилацетат, содержится в качестве растворителя дополнительно этилцеллозольв и этиловый спирт при следующем соотноше- нии компонентов, мас.%:

Полиэфирная смола0,5-5,0

Этилцеллозольв20,0-65,0

Этилацетат10,0-50,0

Карбоновая кислота0,5-2,0

Этиловый спирт20,0-37,0

В качестве карбоновой кислоты могут быть использованы олеиновая кислота, ади- пиновая, лимонная, бензойная и другие. При применении синтетических жирных кислот фракции качество паяных изделий улучшается вследствие их низкой коррозионной агрессивности.

Использование активного растворителя полиэфирных смол-этилцеллозольва способствует переводу смолы в спиртораст- воримое состояние, что увеличивает смачиваемость поверхности и коэффициент растекаемости припоя и, как результат, обеспечивает улучшение качества получав- мых паяных изделий.

Использование в качестве раствора смеси этилцеллозольва с температурой кипения 135°С и этилового спирта с температурой кипения 78°С, повышающих

температуру испарения смеси растворителей по сравнению с чистым этилацетатом (температура кипения 77°С), обуславливает ступенчатость испарения растворителей и позволяет выдерживать платы при температуре пайки (255 ± 5)°С в течение времени, достаточного для качественного пропаивания. Тем самым обеспечивается высокое качество паяных соединений в агрегатной пайке (не наблюдается шелушения маски, отслоения печатных проводников и других отрицательных эффектов). Этиловый спирт и этилцеллозольв улучшают объемную растворимость полиэфирной смолы, способствуя тем самым лучшему растворению загрязнений и обеспечивая высокое сопротивление изоляции паяных изделий. При температуре пайки (255 ± 5)°С происходит улетучивание растворителей, а оставшиеся компоненты флюса (полиэфирная смола, карбоновая кислота) покрывают поверхность платы тонким полимерным слоем, выполняя роль консерванта. Этилцеллозольв имеет достаточно высокий ПДК (780 мг/м3) по сравнению с этилацетатом (200 мг/м3), что обеспечивает более низкую по сравнению с прототипом токсичность флюса.

Известно использование этилцеллозольва в качестве растворителя для полимерных смол, однако в данном случае этилцеллозольв служит для перевода полиэфирной смолы (не растворимой в этиловом спирте) в спирторастворимое состояние.

Присутствие этилового спирта, как более полярного по сравнению с другими растворителями (этилацетатом), желательно во флюсах для улучшения растекаемости припоя и, как результат, повышения качества паяных изделий. Этиловый спирт в составе флюсов с полиэфирной смолой по данным авторов ранее не применялся в связи с нерастворимостью в нем полиэфирной смолы.

Применение смеси этилцеллозольва, этилацетата и этилового спирта в процессе проведенного поиска не выявлено. Применение указанной смеси обеспечивает появление дополнительных свойств у заявляемого флюса, приводящее, с одной стороны, к увеличению времени пайки за счет более высокой температуры испарения растворителя, а с другой стороны более высокой температуры испарения растворителя, а с другой стороны, этилцеллозольв переводит полиэфирную смолу в спирторастворимое состояние и позволяет использовать этиловый спирт, как более полярный по сравнению с другими растворителями, для улучшения растекаемости припоя, ускоренного растворения окисленных пленок и других загрязнений. Таким образом, повышается качество пайки.

Кроме того, этиловый спирт, участвуя в процессе поликонденсации с остатками карбоновых кислот и в том числе и СЖК, и продуктами их взаимодействия, совместно с пленкой из полиэфира способствует образованию более прочной, влагостойкой прозрачной пленки по сравнению с пленкой, образующейся лишь из полиэфирной смолы.

Использование синтетических жирных кислот, менее коррозионно-агрессивных и боле насыщенных по сравнению с известными карбоновыми кислотами, совместно с полиэфирной смолой, являющихся активными составляющими флюса, при условиях пайки ведет к ускоренному, по сравнению с прототипом, растворению окисных пленок и других загрязнений на поверхности паяных узлов и снижению поверхностного натяжения припоя.

Предельные значения количеств этил- целлозольва, этилацетата и этилового спирта выбраны на основе из взаиморастворимости в сочетании с полиэфирной смолой. При запредельных количественных значениях этих компонентов происходит выпадение осадка полиэфира, что недопустимо.

Предельные колебания карбоновой кислоты, в том числе и СЖК обусловлены их активностью. При концентрациях выше 5 мас.% карбоновая кислота проявляет повышенную активность и увеличивается коррозионная агрессивность. При концентрации меньше 0,5 мас.% активность флюса резко снижена и соответственно снижено качество пайки.

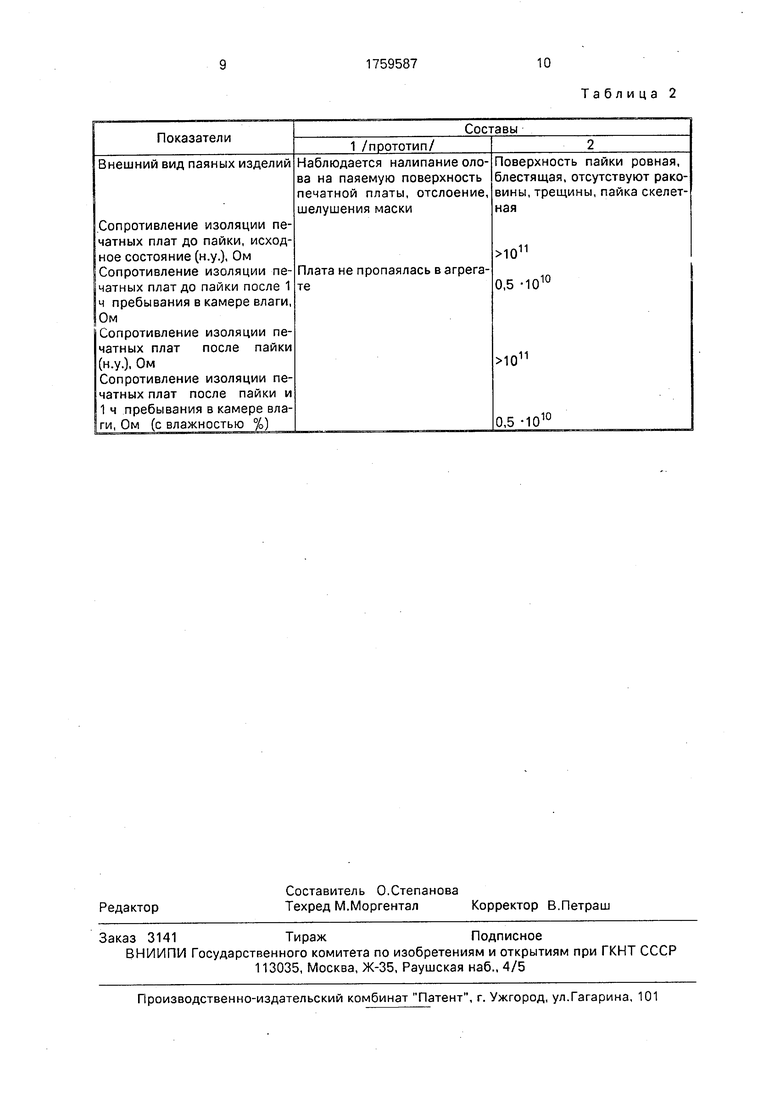

Пример. Односторонние печатные платы МРК 2-5 на основе гетинакса, изготовленные химическим методом, покрытые сплавом Розе с защитной маской, паялись на установке агрегатной пайки флюсами на основе смолы составов 1-14 (табл. 1). Флюсы перед пайкой на поверхность печатных плат наносились кистью. Режим пайки: температура припоя ПОС-61 (255±5)°С, температура предварительного подогрева 85°С, скорость конвейера 1,7 м/мин. Измерение сопротивления печатных плат проводилось в соответствии с ГОСТ 23759-79 в нормальных условиях и после выдержки в камере влаги в течение 1 ч при температуре (25- 10)°С и относительной влажности 93±3%. Результаты испытаний приведены в табл. 2.

Испытания печатных плат показали, что при использовании флюса по прототипу (состав 1) из-за быстрого улетучивания растворителя (этилацетата) наблюдается

налипание олова на паяную поверхность печатной платы, и, как следствие, происходит замыкание печатных проводников сосульками припоя, что свидетельствует о невозможности его применения в условиях

агрегатной пайки.

Качество изделий в условиях агрегатной пайки при использовании флюсов предложенного состава (2-14) удовлетворительное, а именно: не обжигается маска,

обеспечивается сопротивление изоляции более 10 Ом, внешний вид изделия хороший (поверхность пайки ровная, блестящая, отсутствуют трещины, раковины, пайка скелетная).

Испытания в камере влаги подтверждают высокие антикоррозионные свойства паяных плат при использовании флюсов предложенного состава.

Использование флюса предложенного

состава позволит значительно повысить качество паяных изделий в условиях агрегатной пайки, а именно: снижается коррозионная агрессивность флюса, не обжигается маска, улучшается внешний вид

паяных изделий.

Наряду со снижением трудоемкости процесса пайки (исключается прцесс отмывки паяных изделий горячей водой от остатков флюса) снижается токсичность флюса

вследствие более низкого содержания этилацетата.

Формула изобретения

Полиэфирная смола0,5-5,0

Карбоновая кислота0,5-2,0

Этилцеллозольв20-65

Этилацетат10-50

Этиловый спирт20 37

содержит синтетические жирные кислоты фракции Сд-С22,

-J СП

кислоты фракции Co CZ220,51,0щ

со

Кислота олеиновая2,0--0,5--- Q---.

Кислота лимонная--2,0--0,5--1,0-11-бензойная---2,0--0,5--- -адипиновая--2,0-0,5 Показатели:

Процент пропая30,0 99,599,3 99,299, 90, t90,3 91,4 90,0 99,6 99,8 99,3 90,0 99,0

00

Показатели

Наблюдается налипание олоа на паяемую поверхность ечатной платы, отслоение, шелушения маски

Плата не пропаялась в агрегае

Таблица 2

Составы

1 /прототип/

Поверхность пайки ровная, блестящая, отсутствуют раковины, трещины, пайка скелетная

10

11

0,5 -1010

10

11

0,5 -10

ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Флюс для пайки легкоплавкими припоями | 1978 |

|

SU725850A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-01—Подача