fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный деревообрабатывающий станок | 1980 |

|

SU952585A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2013200C1 |

| Ограждение фрезерного станка с нижним расположением шпинделя | 1987 |

|

SU1491709A1 |

| МНОГОШПИНДЕЛЬНЫЙ КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 1992 |

|

RU2014173C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2009887C1 |

| ФРЕЗЕРНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1993 |

|

RU2065810C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Ограждение фрезерного станка с нижним расположением шпинделя | 1991 |

|

SU1818230A1 |

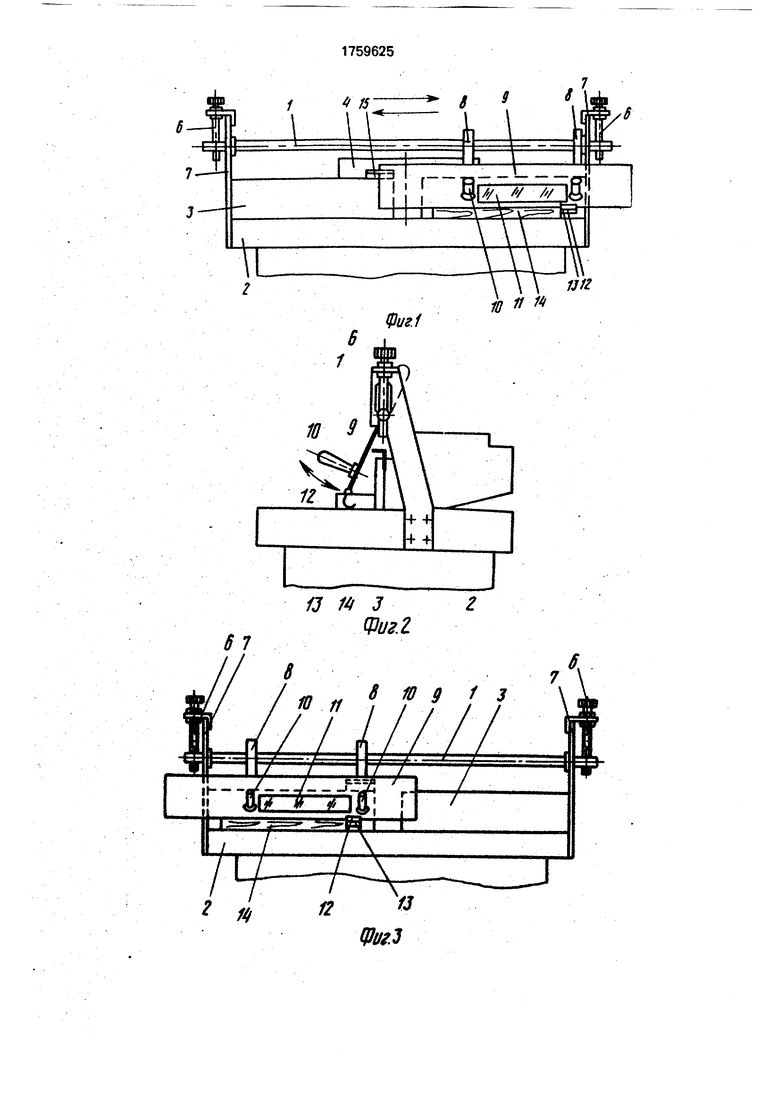

Использование: в деревообрабатывающей промышленности на фрезерных станках с нижним расположением шпинделя при ручной подаче заготовок. Ограждение состоит из горизонтальной направляющей оси 1. расположенной параллельно линейкам 3, закрепленным к кожуху 4. Кожух 4 установлен на столе 2 станка. На горизонтальной направляющей оси 1 петлями 8 закреплен с возможностью перемещения вдоль оси 1 защитный щиток 9, который расположен параллельно направляющим линейкам 3. Щиток 9 снабжен ручками 10 и прозрачным окном 11. В нижней части щитка 9 на петле 12 закреплена противовыбра- сывающая пластина 13. 4 ил.

Изобретение относится к деревообрабатывающей промышленности и может быть использовано на фрезерных станках с нижним расположением шпинделя при ручной подаче заготовок.

Известны защитные ограждения для фрезерных станков с нижним расположением шпинделя,описанные в статье Хорсфилд К.С. и др. Безопасность и гигиена труда в д/о промышленности Safety Practitioner - 1988 - том 6-№2-с9- 12, ограждение фиг.5 состоит из корпуса ограждения, направляющих линеек и двух прижимов - горизонтального и вертикального, закрепленных на поворотных кронштейнах, установленных на вертикальной штанге. Недостатками этого ограждения являются снижение производительности из-за необходимости проталкивания заготовки после подачи руками толкателем, сложность кон- струкции,объясняемая наличием двух прижимов, а также невозможность при помощи

элементов ограждения подавать заготовку & зону обработки.

Защитное ограждение туннельного тм- па, (см. Правила по технике безопасности для операторов д/о фрезерных станков с нижним расположением шпинделя. Мин.труда, Новая Зеландия, Веллингтон - 1983 г. фиг.10) состоит из корпуса ограждения, направляющих линеек и прижима с кронштейном, установленного с возможностью регулирования по высоте на вертикальной штанге. Недостатками этого ограждения являются снижение производительности из-за необходимости после подачи руками дополнительно подавать заготовку толкателем в конце ее обработки, а также неспособность элементов ограждения осуществлять функцию подачи заготовки в зону обработки.

Известно ограждение фрезерного станка по патенту Франции № 2513t71, кл. В 27 G 21/00. В 27 С 5/00, 7/00, В 27 F 5/00,

ю&

N1 СЛ

ю

Os

ю

СЛ

включающее установленные на столе корпус ограждения, направляющие линейки, защитный экран закрепленный на вертикальной штанге, прижим и толкатель. Недостатками этого ограждения являются сложность конструкции,объясняемая наличием прижима, защитного экрана и толкателя, снижение производительности в результате необходимости применения толкателя в процессе обработки заготовки, а также невозможности при помощи элементов ограждения осуществлять подачу заготовки в процессе ее обработки.

Известно также приспособление для обработки заготовок на фрезерных станках с нижним расположением шпинделя, (см.Британский стандарт 6854. Системы безопасности д/о станков, часть 1. Общие рекомендации - 1987 г. - фиг. состоящее из корпуса ограждения, направляющих линеек, прижима {цулаги),оборудованного зажимами для крепления заготовки и ручками для подачи к инструменту. Недостатками этого приспособления являются снижение производительности из-за необходимости операций по закреплению заготовки прижимами в начале обработки и освобождение после обработки, низкая безопасность, объясняется возможностью травм рук осколками разрушившейся заготовки, а также неспособность выполнять функцию ограждения зоны инструмента во время замены заготовки и в промежутках между фрезерованием заготовок.

Известна также защита инструмента (см.РЭ на станок фрезерный одношпин- дельный с шипорезной кареткой модели ФСШ-1А; Днепропетровск, 1988 г. ФСШ- 1А.ОО,000-ООРЭ,стр. 20-22, рис.64, 6.5. п.6.4.4, 6.4.5) прототип, которая состоит из корпуса ограждения инструмента, направляющих линеек, поворотного щитка с закрепленной на нем когтевой защитой от обратного выброса, причем щиток шарнир- но установлен на горизонтальной выдвижной оси, закрепленной к кронштейну направляющей линейки, на котором имеется приспособление для регулирования угла поворота щитка и пружина для уравновешивания веса щитка, Недостатками этой защиты являются низкая безопасность работы объясняемая тем, что в процессе обработки заготовки руки рабочего находятся ниже щитка, опирающегося на верх заготовки и могут попасть в зону инструмента в результате случайного срыва руки с поверхности подаваемой заготовки, а также сложность в эксплуатации объясняемая тем, что зазор между верхней поверхностью заготовки и крайним верхним положением низа щитка

не должен быть больше 1...2 мм, для обеспечения срабатывания когтевой противовыб- расывающей защиты, что требует переналадки защиты при каждом незначительном изменении высоты заготовки. Кроме того, к недостаткам этого ограждения следует отнести невозможность при помощи элементов ограждения производить безопасную для рук рабочего подачу заготовки

0 во время ее фрезерования.

Целью изобретения является расширение функциональных возможностей ограж-. дения путем использования элементов ограждения для осуществления подачи за5 готовки для фрезерования.

Указанная цель достигается тем, что защитный щиток ограждения снабжен рукоятками для его перемещения, горизонтальная направляющая ось установлена параллель0 но направляющим линейкам с возможностью параллельного перемещения, а противсзыбрасывающий элемент закреплен на ьижней кромке щитка с возможностью поворота в плоскости,

5 перпендикулярной плоскости щитка.

По сравнению с прототипом ограждение имеет следующие преимущества:

-повышение производительности обработки заготовок;

0 - повышение безопасности труда;

-улучшение условий труда;

-удобство в эксплуатации;

-сокращение наладочных работ.

На фиг.1 изображено ограждение, об5 щий вид, начало подачи заготовки; на фиг.2 - то же, вид сбоку; на фиг.З - то же, окончание подачи заготовки; на фиг.4 - положение ограждения в промежутках между обработкой заготовок, поперечный разрез по оси

0 инструмента.

Ограждение состоит из горизонтальной направляющей оси 1 расположенной над поверхностью стола 2 фрезерного станка с нижним расположением шпинделя, парал5 лельно линейкам 3, закрепленным к кожуху ограждения 4,установленного над рабочим инструментом (фрезой) 5 и закрепленного к столу 2. Горизонтальная направляющая ось 1 снабжена приспособлениями для измене0 ния ее положения относительно поверхности стола 2 и линеек 3, выполненных, например, в виде подъемных винтов 6, закрепленных на кронштейнах 7 к столу 2. Нижние концы винтов 6 ввернуты в резьбо5 вые отверстия на концах оси 1. На горизонтальной направляющей оси 1 закреплен петлями 8, обеспечивающими свободный поворот вокруг оси 1, защитный щиток 9, расположенный параллельно линейкам 3 и перемещающийся продольно возвратно-поступательно в направлении,задаваемом скольжением петель 8 по оси 1. Щиток снабжен рукоятками 10 для перемещения его вручную и окном 11 закрытым, например, стеклом, для визуального наблюдения за процессом обработки заготовки. В нижней части защитного щитка 9 на петле 12 закреплена противовыбрасывающая пластина 13, являющаяся одновременно упором для торца, заготовки 14. На линейках 3 закреплен упор 15,ограничивающий поворот защитного щитка 9 в направлении фрезы 5 и исключающий контакт частей щитка 9 и ножей фрезы 5. Длина защитного щитка 9 изготавливается такой,чтобы при переднем и заднем крайнем положении щитка 9 зазор между линейками 3, в который проходит фреза 5, был перекрыт телом щитка 9. Крайние положения щитка 9 определяются упором петель 8 в кронштейны 7.

Работа ограждения заключается в следующем.

Рабочий за рукоятки 10 поворачивает щиток 9 вокруг оси 1 вверх до тех пор, пока положение нижней кромки щитка 9 над столом не позволит продвинуть под ней до упора в линейку 3 заготовку 14. Причем щиток 9 находится в крайнем правом положении. После чего щиток 9 поворачивается за рукоятки 10 вниз до упора в верхнюю плоскость заготовки 14. При этом петли 8 упираются основаниями в тело оси 1. Если этого не происходит, ось 1 опускается винтами 6 до положения, обеспечивающего выполнение этого требования. После этого рабочий, надавливая на рукоятки 10, перпендикулярно плоскости линеек 3 перемещает щиток 9 вперед из крайнего правого положения в крайнее левое. Во время перемещения щитка 9 упор 13 надавливает на торец заготовки 14 и заставляет ее перемещаться совместно со щитком 9. За счет надавливания на щиток 9 в направлении перпендикулярном движению, рабочий нижней кромкой щитка 9 прижимает заготовку 14 к линейкам 3 во время ее фрезерования. Визуальное наблюдение за процессом фрезерования производится по пути движения через окно 11. В крайнем левом положении за рукоятки 10 щиток приподнимается над заготовкой 14Д после чего она извлекается. Щиток 9 опускается вниз

до поверхности стола 2 и соприкосновения с упором 15 и возвращается назад в исходное положение. При этом противовыбрасывающая пластина 13 поворачивается на

петле 12 и не мешает щитку 9 полностью опуститься и закрыть опасную зону инструмента 5. Далее цикл повторяется.

Наличие противовыбрасывэющего элемента 13 исключает возможность выброса

заготовки 14 из-под щитка 9. Расположение рукояток 10 над поверхностью обрабатываемой заготовки и наличие упора 15 исключают травмы рук рабочего при внезапном разрушении заготовки. Возможность поворота щитка 9 вокруг оси 1 позволяет осуществлять подачу разных по поперечному сечению заготовок без переналадки ограждения. Возможность изменения вертикального положения ограждения 9 относительно

оси 1 позволяет полностью закрыть опасную зону инструмента 5 после обработки заготовки 14 и в промежутках между фрезерованием. Ограждение позволяет полностью исключить контакт рук рабочего с

заготовкой 14 во время ее фрезерования. Ограждение позволяет без переналадки подавать заготовки различной длины и ширины. Ограждение обеспечивает свободный доступ к инструменту.

Формула изобретения

на горизонтальной направляющей оси защитный щиток с ограничителем поворота и противовыбрасывающим элементом, от л и- чающееся тем, что. с целью расширения функциональных возможностей, защитный

щиток снабжен рукоятками для его перемещения, горизонтальная направляющая ось установлена параллельно направляющим линейкам с возможностью параллельного перемещения, а противовыбрасывающий

элемент закреплен на нижней кромке щитка с возможностью поворота в плоскости, перпендикулярной к плоскости щитка.

/4 15

7- J

Я M J

Фиг.I

S

V

TL

Фиг.1

ГП

10

в аз

Фиг

| Ограждение фрезерного станка с нижним расположением шпинделя | 1987 |

|

SU1491709A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Руководство по эксплуатации станка мод | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-07—Публикация

1990-04-04—Подача