Изобретение относится к области строительных материалов и предназначено для теплоизоляции тепловых агрегатов.

Известна сырьевая смесь для изготовления жаростойкого бетона, включающая, в мэс.%: жидкое стекло 10-20: электрокорунд 15-25; шлак металлического марганца 2-8; глиноземистое волокно 1,5-2,5; шамотный заполнитель - остальное.

Известна также сырьевая смесь для изготовления жаростойкого бетона, включающая, мас.%:

Жидкое стекло19,5-21

Феррохромовый шлак7-9

Тонкодисперсный гранит15-22,5

Агломоритовый гравийОстальное

Наиболее близкой по технической сущности и достигаемому результату явпяется сырьевая смесь для изготовления жаростойкого бетона, включающая, кг/м3:

Жидкое стекло360

Кремнефтористый натрий36

Шамотная тонкомолотая добавка180

Вспученный вермикулит100

Керамзитовый заполнитель 240 Недостатком этой смеси являются низкие водостойкость, механическая прочность и стойкость к переменному увлажнению и высушиванию.

Целью изобретения является повышение прочности при сжатии, водостойкости и

XI

ел ю

стойкости к попеременному увлажнению и высушиванию.

Поставленная цель достигается тем, что сырьевая смесь для изготовления жаростойкого бетона, включающая жидкое стекло, отвердитель, кремнеземистый наполнитель, крупный легкий и мелкий заполнитель, содержит в качестве отвердите- ля раствор хлористого кальция, а в качестве мелкого заполнителя - отходы производства фосфатного заполнителя при следующем соотношении компонентов, мас.%

Жидкое стекло18-21

Раствор хлористого кальция2-5

Кремнеземистый наполнитель 26-31 Крупный легкий заполнитель 30-47 Отходы производства фосфатного заполнителя7-13 Пример, Для сырьевой смеси были использованы следующие материалы:

. 1. Натриевое жидкое стекло плотностью 1,42-1,45 с модулем 2,4.

2.Крупный заполнитель:

а)фосфатный: фр.5-20 мм, насыпная плотность 380-440 кг/м3, прочность 1,9-2,2 МПа;

б)керамзитовый: фр. 5-20 мм, марка 400, класс А;

в)алгопоритовый (в виде гравия), фр. 5-20 мм, насыпная плотность 500-550 кг/м , прочность 1,6-1,7 МПа.

3.Раствор хлористого кальция плотностью 1.15-1,17 г/см3.

4.Кремнеземистый наполнитель - шамотный порошок фракции менее 5 мм с насыпной плотностью 1420 кг/м3.

5.Отходы производства фосфатного заполнителя (фосфозита) в виде песка с диаметром зерен менее 2,5 мм, не фракционированного с насыпной плотностью 410- 430 кг/м3. Фосфозит является легким гранулированным заполнителем на основе глины, шамота и алюмохромфосфатного связующего. Процесс его получения состоит из дозирования и смешения компонентов, грануляции и термообработки (при температуре 250-500°С) во вращающейся печи сырцовых гранул, з также последующей их сортировки и упаковки. Основная фракция 10-20 мм. Частицы меньших размеров относят к отходам производства фосфатного заполнителя,

Жидкое стекло смешивают с фосфатным заполнителем (фосфазитом), кремнеземистым наполнителем и отходами производства фосфатного заполнителя, затем в массу добавляют раствор хлористого кальция. Смесь укладывают в форму и обрабатывают при 115°С в течение 45 мин,

Введение в массу раствора хлористого

кальция приводит к замещению натрия на кальций. В результате взаимодействия СаСЬ с жидким стеклом происходит реакция большей части CaCIa с гелем кремниевой кислоты, при этом образуется силикат кальция. Однако при затвердевании жидкого стекла, затворенного CaCh, прочность образцов незначительна, Введение отходов производства фосфатного заполнителя

также способствует образованию геля кремниевой кислоты и силикофосфатов, цементирующих композицию, в результате чего водостойкость и прочность образцов резко возрастают- При этом образующийся

прочный каркас обладает известной эластичностью, что позволяет повысить стойкость материала к попеременному увлажнению и высушиванию.

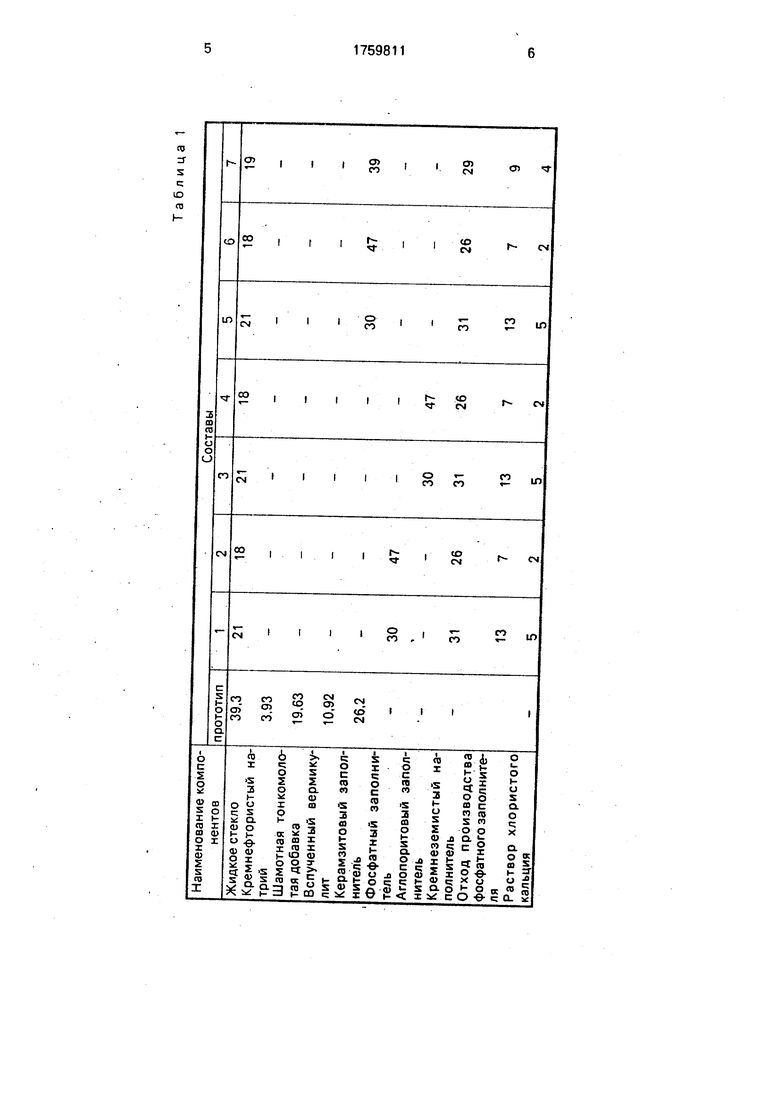

Составы сырьевой смеси представлены

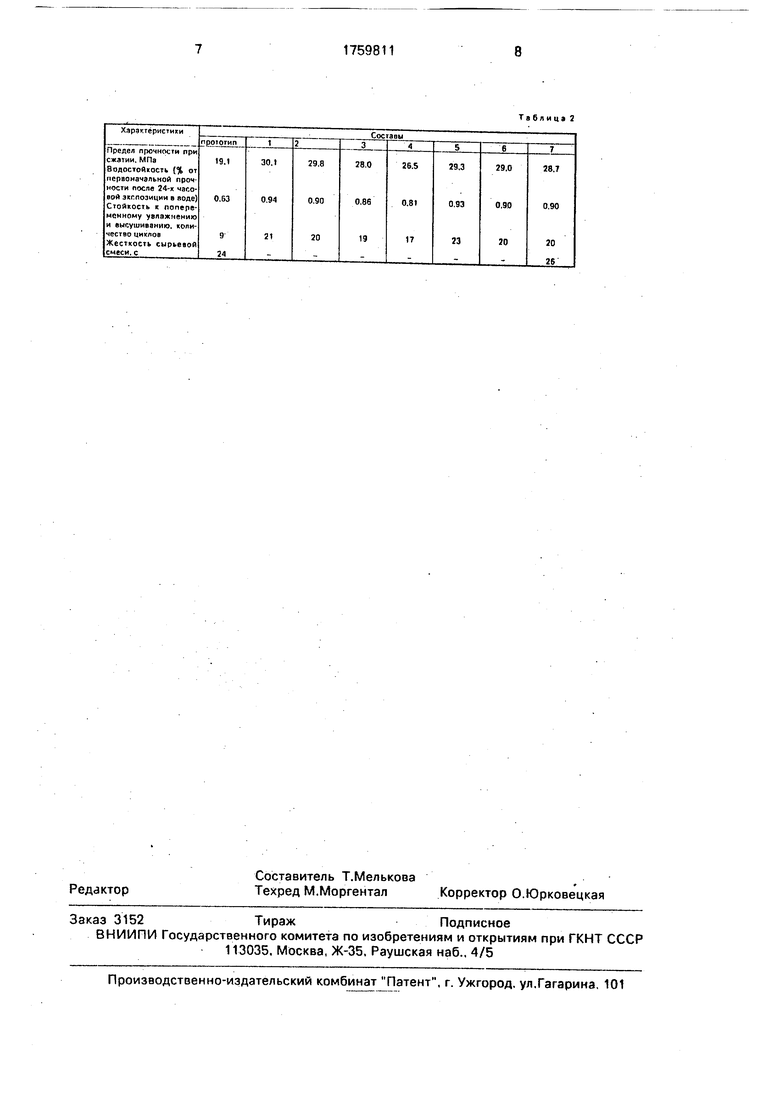

в табл.1, результаты испытаний - в табл.2.

Формула изобретения Сырьевая смесь для изготовления жаростойкого бетона, включающая жидкое стекло, отвердитель, кремнеземистый наполнитель, крупный легкий и мелкий заполнители, отличающаяся теми, что, с целью повышения прочности при сжатии, водостойкости и стойкости к попеременно- му увлажнению и высушиванию, она содержит в качестве отвердителя раствор хлористого кальция, а в качестве мелкого заполнителя - отходы производства фосфатного заполнителя при следующем соот- 5 ношении компонентов, мас.%:

Жидкое стекло18-21

Раствор хлористого кальция 2-5 Кремнеземистый наполнитель 26-31 Крупный легкий заполнитель 30-47 0Отходы производства фосфатного заполнителя7-13

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная пористая масса | 1990 |

|

SU1794928A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2406708C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465223C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2008 |

|

RU2374200C1 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| Сырьевая смесь и способ получения гранулированного теплоизоляционного материала | 2002 |

|

RU2220927C1 |

| БЕТОН С КРУПНЫМ ЗАПОЛНИТЕЛЕМ ИЗ ШЛАКОВЫХ ОТХОДОВ ТЕПЛОЭЛЕКТРОСТАНЦИИ | 2015 |

|

RU2616945C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2008 |

|

RU2368574C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2014 |

|

RU2556739C1 |

| Сырьевая смесь и способ получения гранулированного теплоизоляционного материала | 2002 |

|

RU2220928C1 |

Сущность изобретения: сырьевая смесь для изготовления жаростойкого бетона содержит, мас.%: жидкое стекло 18-21. раствор хлористого кальция 2-5; кремнеземистый наполнитель 26-31; крупный легкий заполнитель 30-47; отходы производства фосфатного заполнителя 7-13. Жидкое стекло смешивают с сухими компонентами, затем добавляют раствор хлористого кальция и еще раз перемешивают, смесь укладывают в формы и обрабатывают при 115°С в течение 45 мин. Характеристики композиции: предел прочности при сжатии 26,5- 30,1 МПа; водостойкость 0.81-0,94 %; стойкость к попеременному увлажнению и высушиванию 17-21 циклов; жесткость 26 с. 2 табл.

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1985 |

|

SU1346620A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Инструкция по технологии приготовления жаростойких бетонов, СН 156-79 | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1992-09-07—Публикация

1989-12-27—Подача