Изобретение относится к технологии окраски изделий из различных типов пластмасс.

Высокие декоративные свойства, а также сохранность эксплуатационных показателей окрашенных изделий из пластмасс требуются в автомобиле- и приборостроении для обеспечения современного уровня дизайна и качества покрытий.

Известны отечественные термопластичные акриловые эмали АК-2115 (ТУ 6-10- 1612-77) и АК-2130 (ТУ 6-10-1879-82). предназначенные для окраски пластиков АБС и полистирола. Покрытия на оснозе этих эмалей обеспечивают адгезию только к двум типам пластмасс и имеют неудовлетворительные химстойкость и стойкость к УФ- облучению.

Известна двухкомпонентная алкидно- уретановая эмаль УР-1235 (ТУ 6-10-11-467- 50-83). предназначенная для окраски деталей кузова легковых автомобилей, изготовленных из пенополиуретана 1. Покрытие на основе эмали имеет достаточно высокие физико-механические свойства, но не обеспечивает адгезию к таким пластмассам, как АБС, ПА, ПФО и др. Кроме того, покрытие характеризуется низкой стойкостью к перепаду температур - через 10 циклов наблюдаются повеление и растрескивание покрытия.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является композиция для окраски пластмасс из поливинилхлорида, поликарбоната, пластиков АБС, полифениленокси- да, полистирола и других материалов.

Композиция содержит, мас.%: 10-80 акрилового сополимера: 0-40 полиэфира; 1- 60 промотора адгезии - полиэфируретана и 10-58,5 аминосмолы в качестве сшивающего агента. Акриловый сополимер синтезирован на основе следующих мономеров стирола, метилстирола. винилтолуола. акри ч1

ел ю

00

N

ловой и метакриловой кислот, метилметак- риламида, 2-гидроксиэтилметакрилата и других и имеет следующие характеристики: мол.м. 500-2500, преимущественно 900- 1200, гидроксильное число 50-200, преимущественно 100-150 мг КОН/г.

Полиэфир, вводимый в композицию, получают на основе ароматических дикар- боновых и линейных ненасыщенных кислот, таких как фталевая, изофталевая, адипино- вая, себациновая, глутаровая и другие, и линейных алифатических гликолей: 1,4-бу- тиленгликоля, пропиленгликоля, но лучше неопентилгликоля. Полиэфир характеризуется мол.м. 250-2000, преимущественно 400-1000, гидроксильным числом 115-285, преимущественно 175-240 мг КОН/г, и кислотным числом до 15, преимущественно 5- 10мг КОН/г.

Промотором адгезии является модифицированный полиэфируретан, получаемый поликонденсацией полиолов, преимущественно диолов, дикарбоновых кислот и изо- цианата, мол.м. полимера 700-10000, преимущественно 1000-5000. В качестве полиолов используют пентаэритрит, триэ- тиленгликоль, триметилолпропан, глицерин и другие преимущественно неопентилгли- коль. В качестве дикарбоновых кислот используют терефталевую, ортофталевую, изофталевую, адипиновую, себациновую, ма- леиновую, фумаровую и др. В качестве изоци- анатного компонента используют бутилизоцианат, циклогексилизоцианат, фенил изоцианат, гексаметилендиизоцианат. Десмодюр N, 2,4-, 2,6-толуилендиизоцианаты и др. Соотношение компонентов при синтезе полиэфируретана следующее: 1 эквивалент гидроксильного компонента: 0,5-0,8 эквивалентов карбоксильного компонента и 0,01- 0,4 эквивалента изоцианатного компонента. Полиэфируретан имеет мол.м. 700-10000, преимущественно 1000-5000.

В качестве сшивающей аминосмолы используют этерифицированные спиртами меламино- и мочевиноформальдегидные смолы, а также бензогуанамин и гликольу- риловые смолы, также в состав композиции входят пигменты, добавки для улучшения розлива, катализатор и растворители.

Лакокрасочные покрытия на основе указанной композиции имеют хорошую адгезию к полиеинилхлориду. поликарбонату и пластикам АБС, но адгезия покрытия к полифениленоксиду (Норилу) и полистиролу неудовлетворительная.

Кроме того, указанная система имеет недостаточно высокие устойчивость к УФ- облучению и стойкость к перепаду температур.

Цель изобретения - повышение светостойкости и стойкости к перепаду температур покрытий.

Цель достигается тем, что акрилуретано- вая композиция для окраски пластмасс, включающая гидроксилсодержащий акриловый сополимер, полиизоцианатный модифика- тор-отвердитель, аминоформальдегидную смолу, катализатор, добавку для розлива, пиг- менты, наполнители и органический растворитель, в качестве полиизоцианатного модификатора-отвердителя содержит аддукт полиоксиэтиленгликоля с мол.м. 380-420 и гидроксильным числом 265-295 мг КОН/г и смеси изомеров толуилендиизоцианата 2.4- и 2,6- в соотношении 65:35 при массовом соотношении между ними (50-56):(44-50) соответственно с мол.м. 750-1500 и содержанием изоцианатных групп 7,0-9,0 мас.% приследу- ющем соотношении компонентов, мас.%:, Гидроксилсодержащий акриловый сополимер18-25

Указанный полиизоцианатный модификаторотвердитель10-16

Пигменты15-20

Наполнители6-10

Катализатор0,05-0,2

Аминоформальдегидная смола 1,0-1,5 Добавка для розлива0,1-0,5

Органический растворитель Остальное В качестве полиоксиэтиленгликоля в ад- дукте используют Л апрол 402-2-100 (ТУ 6-05- 1986-85) с мол.м. 330-420 и гидроксильным числом 265-295 мгКОН/г.В качестве толуилендиизоцианата используют смесь изомеров 2,4- и 2,6- в соотношении, мас.ч. - 65:35 (продукт Т-65. ТУ 113-03-340-84). Молярное соотношение изоцианатного и гидроксилсодержащего компонентов в эддукте составляет. (1,9-2,4): 1. Аддукт полиоксиэтиленгликоля и смеси изомеров толуилендиизоцианата получают следующим образом.

В термостатированный реактор, снабженный мешалкой, обратным холодильником и капельной воронкой, загружают растворитель - этилацетат 15,5 г и смесь изомеров толуилендиизоцианата (продукта

Т-65) 45,5 г. Затем включают обогрев, поднимают температуру до 40-50°С и при рабо- тающей мешалке начинают подачу из капельной воронки 76%-ного раствора Лэп- рола 402-2-100 55, 5 г в этилацетате 18,5 г с такой скоростью, чтобы температура в реакторе не превышала 40- 50°С. После полного смешения компонентов температуру в реакторе поднимают до 60° С и выдерживают реакционную массу при перемешивании в течоние 2-3 ч.

В качестве акрилового сополимера используют продукты радикальной сополимери- зации метакрилового эфира этиленгликоля. бутилметакрилата, бутилакрилата, стирола и смеси алкилметакрилатов и Cs-do - акриловый сополимер 5БГ (ТУ 6-01-8-90-86) или сополимер Акропласт (ТУ 6-02- 5757599-139-90) Рецептура акриловых сополимеров 5БГ и Акропласта следующая, мас.%:

Бутилметакрилат30-40

Стирол25-30

Метакриловый эфир

этиленгликоля10-20

Бутилакрилат10-20

Смесь алкилметакрилатов

С йгС или Се- Сю3-7

Указанные сополимеры имеют одинаковый состав, но отличаются различной техно- логией получения и соответственно конечными характеристиками. Сополимер 5БГ, выпускаемый в виде раствора в бута- нол-ксилоле (30:70), имеет следующие пока- затели: массовая доля нелетучих 50%, вязкость 40%-ного раствора 40-90 с, массо- вая доля гидроксильных групп 1,6-1,8%, мол.м. 3000-3200. Сополимер Акропласт, выпускаемый в виде раствора в ксилоле, характеризуется следующими показателями: массовая доля нелетучих 50%, вязкость 40%-ного раствора 130-180 с, массовая доля гидроксильных групп 1,9-2,2%. мол.м. 5100-5300.

Технология получения акрилового сополимера 5БГ.

В колбу, снабженную мешалкой, обратным холодильником и термометром, загружают, г: бутанол 20, ксилол 60, бутилакрилат 15, бутилметакрилат 35. стирол 30, мономе- такриловый эфир этиленгликоля 15, смесь алкилметакрилатов или 5, ку- милгидропероксид (инициатор полимеризации) 1,52. Смесь нагревают до 120-125°Си выдерживают реакционную массу при флег- мирозании в течение 2 ч, затем вводят порционно кумилгидропероксид (1,08; 1.08 и 0,52). Время сополимеризации составляет 6 ч. После синтеза реакционную массу разбавляют ксилолом или смесью ксилол:бута- нол (70:30) до концентрации 50%.

Технология получения акриловогосопо- лимера Акропласт

В колбу, снабженную мешалкой, обратным холодильником и термометром, загружают, г: ксилол 27, инициатор полимеризации - кумилгидропероксид 3. Смесь нагревают до 130°С, затем в колбу вводят через капельную воронку в течение 2-3 ч, мономерную смесь акрилатов(100 г)состава, мас.%: бутилметакрилат 35, бутилакрилат 15, стирол 30, монометэкриловый эфир этиленгликоля 15, ал- килметакрилаты или Св-Сю 5,

Через 3 ч от начала введения мономеров в реакционную смесь вводят кумилпе- роксид 2,9, через 4 ч - 2,9 г; через 5 ч - 1,5 г и ксилол - 25 г. После 6 ч синтеза реакционную массу разбавляют ксилолом до концентрации 50%.

В качестве аминоформальдегидной смолы в композиции используют бутаноли- зированные мочевиноформальдегидные смолы марок К-411-02 (ГОСТ 5.544-72, ТУ 6-10-864-75) и К-411-03 (ТУ 6-10-608-75). Мочевиноформальдегидную смолу вводят как добавку в небольшом количестве для улучшения декоративного вида покрытия.

В качестве пигментов в композиции используют диоксид титана, углерод, пигменты красный и желтый железоокисные, кроны, голубой и зеленый фталоцианиновые и другие, в качестве наполнителей микротальк, микробарит и др. В композицию могут быть введены матирующие добавки в количестве 1-3%, такие как белая сажа, аэросил, силоиды АТМ-300, ЕД-30, ЕД-40, ЕД-50 (фирмы Грейс, ФРГ) и др.

В качестве катализаторов используют октоаты и нафтенами цинка, кобальта, дибу- тилдилауринат олова и др.

В качестве добавки для улучшения розлива используют добавку БИК-344 (фирма БИК-Хеми), представляющую собой раствор модифицированной силиконовой смолы,си- ликоновы масла и др.

В качестве добавки, улучшающей адгезию и эластичность покрытий, применяют полиэфирполиол на основе капролактона - ТОН-ПОЛИОЛ 0200 (Фирма Юнион Кар- байд США) и др.

В качестве растворителей используют ароматические углеводороды, кетоны, ацетаты, например ксилол, циклогексанон, этил- и бутилацетаты, метилэтилкетон и др.

Приготовление лакокрасочной композиции.

Композиция состоит из двух компонентов: полуфабриката и отвердителя.

Для приготовления полуфабриката лакокрасочного материала в диссольвер загружают часть акрилового сополимера (20-25 мас.% от всего количества сополимера), аминоформальдегидную смолу, пигменты, наполнители, часть растворителя и перемешивают в течение 30 мин. Далее однородную суспензию загружают в бисерную мельницу и осуществляют перетир до 20-30 мкм по прибору Клин. Готовую пигментную пасту направляют из бисерной мельницы в смеситель с быстроходной мешалкой, куда загружают все остальные компоненты и в случае необходимости матирующую добавку, перемешивают содержимое в течение 30 мин - 1 ч и далее проводят постановку на тип растворителем по вязкости 80-160 с по ВЗ-4. Сухой остаток полуфабриката составляет 55-65%.

Перед нанесением полуфабрикат лакокрасочного материала смешивают с отверди- телем в соотношении: на 100 мае.ч. полуфабриката 14-20 мае.ч. отвердителя и разводят до рабочей вязкости 16-20 и по ВЗ-4 растворителями или их смесью.

Материал наносят наливом, пневмо- и безвоздушным распылением и валковым методом на предварительно обезжиренные пластмассовые подложки. Режим отверждения покрытия: при 80-90°С 30-40 мин.

Материал может быть использован в качестве грунтовочного и самостоятельного эмалевого покрытия для окраски деталей корпусов автомобиля и корпусов приборов из различных типов пластмасс, например пластиков АБС, полиамидов, ППУ, поликарбоната, полибутилентерефталатов.

Изобретение иллюстрируется примерами.

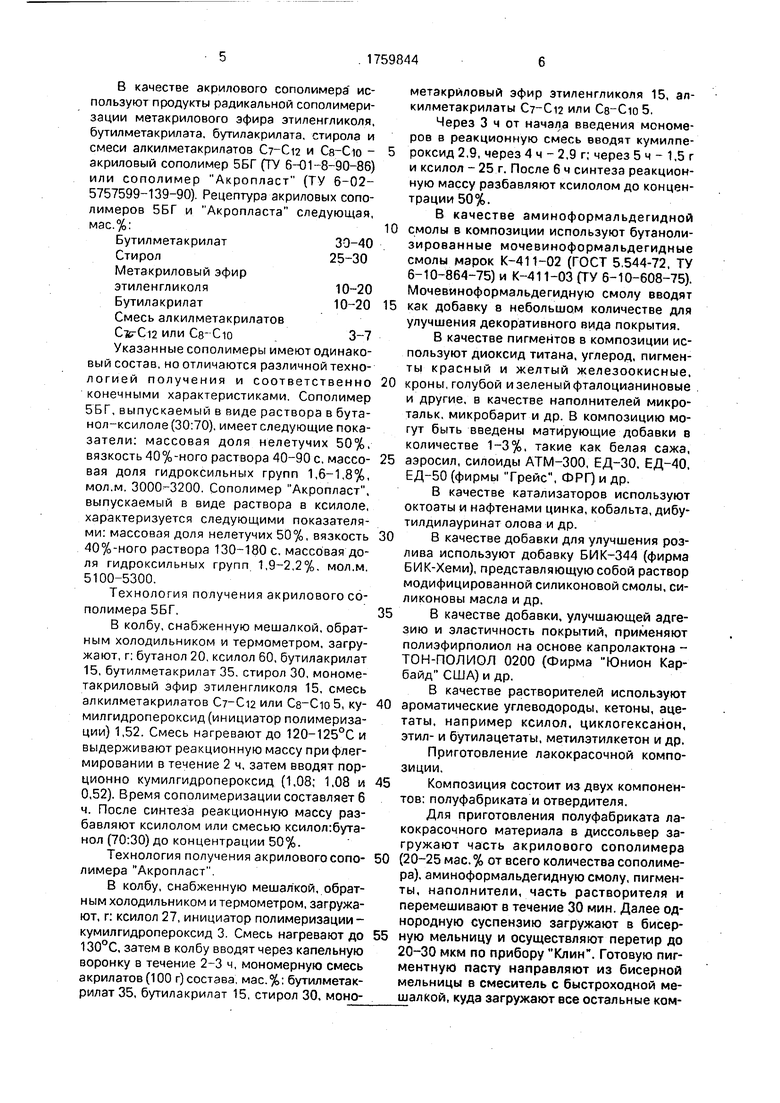

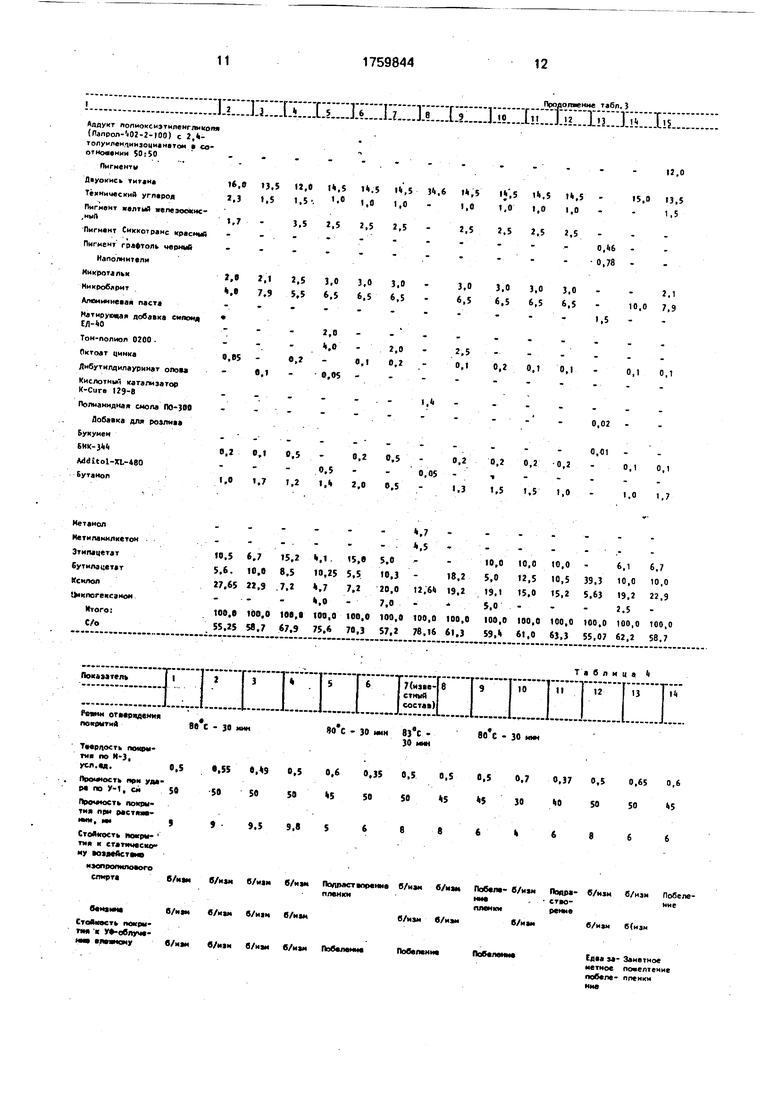

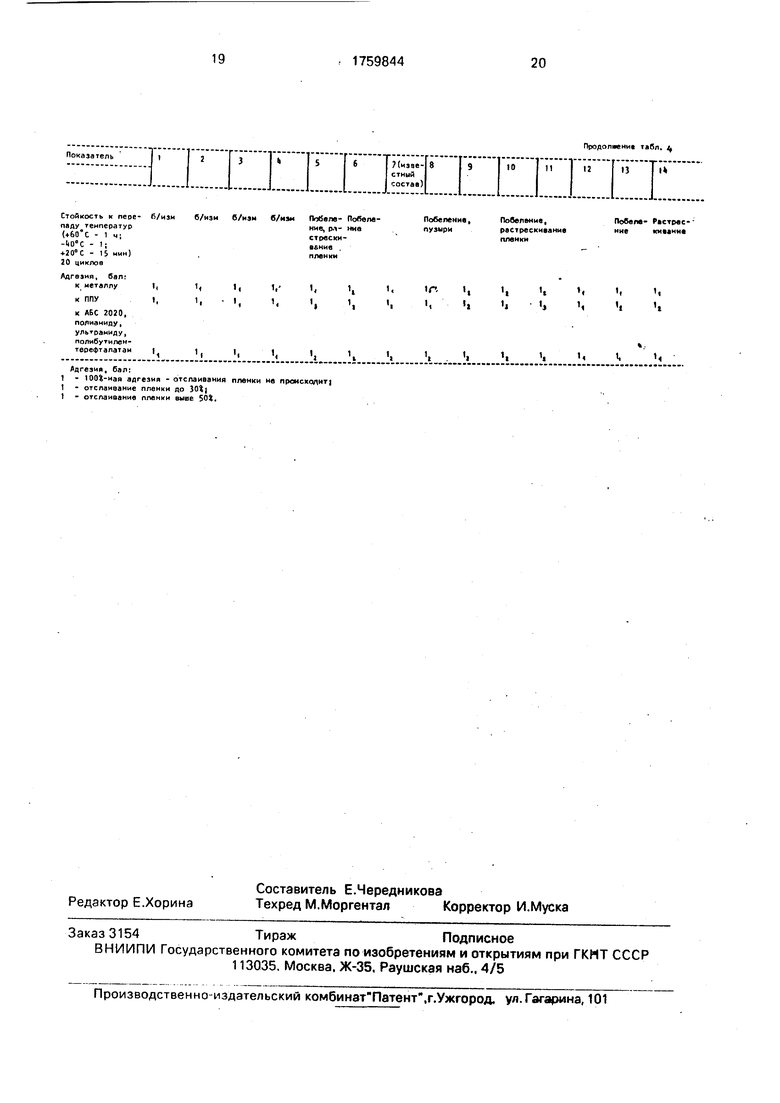

В табл. 1 и 2 приведены рецептуры и характеристики аддуктов полиоксиэтиленг- ликоля и толуилендиизоцианата, в табл. 3 - составы лакокрасочных композиций, в табл. 4 - свойства покрытий на их основе.

Формула изобретения Акрилуретановая композиция для окраски пластмасс, включающая гидроксилсодержа- щий акриловый сополимер, полиизоцианатный

модификатор-отвердитель, аминоформальде- гидную смолу, катализатор, добавку для розлива, пигменты, наполнители и органический растворитель, отличающаяся тем, что. с целью повышения светостойкости и стойкости

к перепаду температур покрытия, она в качестве полиизоцианатного модификатора-отверди- теля содержит аддукт полиоксиэтиленгликоля с мол.м. 380-420, с гидроксильным числом 265- 295 мг КОН/г и смеси изомеров толуилендиизоцианата 2,4- и 2,6- в соотношении 65:35 при массовом соотношении между ними (50- 56):(44-50) соответственно, с мол.м. 750-1500 и содержанием изоцианатных групп 7,0-9,0 мас.% при следующем соотношении компонентов, мас.%:

Гидроксилсодержащий акриловый сополимер18-25

Указанный полиизоцианатный модификатор-отвердитель10-16

Пигменты15-20

Наполнители6-10

Катализатор0,05-0,2

30

Аминоформальдегидная смола 1,0-1,5 Добавка для розлива0,1-0,5

Органический растворитель Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Акрилуретановая композиция для окраски пластмасс | 1990 |

|

SU1782983A1 |

| СОСТАВ ДЛЯ ОКРАСКИ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ | 2002 |

|

RU2221830C1 |

| ГРУНТОВКА | 1999 |

|

RU2196792C2 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2378307C2 |

| СПОСОБ ЗАЩИТЫ И ВОССТАНОВЛЕНИЯ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2339667C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2470054C1 |

| СПОСОБ ЗАЩИТЫ И ВОССТАНОВЛЕНИЯ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2304601C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2325416C1 |

| Лакокрасочная композиция | 1989 |

|

SU1694612A1 |

| ГИДРОИЗОЛЯЦИОННАЯ КРОВЕЛЬНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2004 |

|

RU2278133C2 |

Сущность изобретения: композиция содержит гидроксилсодержащий акриловый сополимер 18-25%, полиизоцианатный мо- дификатор-отвердитель 10-16%, пигменты 15-20%, наполнители 6-10%, катализатор 0,05-0,2%. аминоформальдегидную смолу 1,0-1,5%, добавку для розлива 0,1-0,5%, органический растворитель остальное. Композиция двухупаковочная. Перед нанесением основу смешивают с отвердителем в соотношении 100:(14-20) мае.ч. соответственно. 4 табл.

Таблица

25 - 20 20

20 25

.....

1,5 1,2 - - 0,5

- - 1,2 2,0

.....

.....

.....

.....

,0 ... 20,5

12,0

16,0 -6,5

.. ,5,3

...

...

...

...

...

Таблица2

Таблиц 3

20

20

20

25

20

10,81

,5

,«

1,5

1,

IM

8,0 9.)

II,

зо

Твердость помрмtvi« no И-3,

хсл.м.0,5«,55 0,49 0,5 0.6 0,3$ 0,5 0.5 0,5 0,7 0,37 0,$ 0,65 0,6

flpOUHOCTb При УЯЛ0 no У-1, CMSOSO50$04550SO45«5304050SO45

Прорость локры ти при рестяив- ИИ. w 999,5 9.8 5688646866

Стойкость novpv- тип к ет«тяч«С1ю яу оая Аст|ив аепролмжмюго

слмртаб/и«я б/изн б/ми Пощмстюренив б/иам б/нам б/иан б/нхн б/изн Побелепленкинив стю-кие

плснкм ренне

б«м«ии|в/иан б/иая б/иам б/иамб/иам в/иамб/иаиб/иам б(иам

Стоймвет покрытие к У -облуч«- нм «тиоиув/иам б/иаи б/иам б/иам ПовелениеПовелениеПовеявшиЕя«а аа- Заметно

четное гнмелтение повел - пленки нив

Адгезии, бал:

1 - 100%-ная адгезия - отслаивания пленки не происходит) t - отслаивание пленки до 30t} t - отслаивание пленки выше 502,

Продолжение табл 4

| Автомоторный вагон | 1921 |

|

SU1235A1 |

| Патент США №4766177, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-09-07—Публикация

1990-09-28—Подача