Изобретение относится к машиностроению, в частности к способам для снятия остаточных напряжений, возникающих в результате высокоскоростной штамповки заготовок.

Известны способы снижения уровня остаточных напряжений в деталях путем воздействия на них вибраций.

Недостатком этих способов является сложность обработки полых деталей в связи с их малой жесткостью и пространственной формой.

Известен взятый за прототип способ магнитной обработки деталей (зубчатых колес) и снятия остаточных напряжений путем воздействия на деталь импульсными и постоянными магнитными полями малой напряженности.

Недостатком способа является возможность обработки деталей только из ферромагнитных материалов.

Целью изобретения является расширение технологических возможностей способа за счет снятия напряжений в деталях из

неферромагнитных сплавов, полученных высокоскоростной штамповкой.

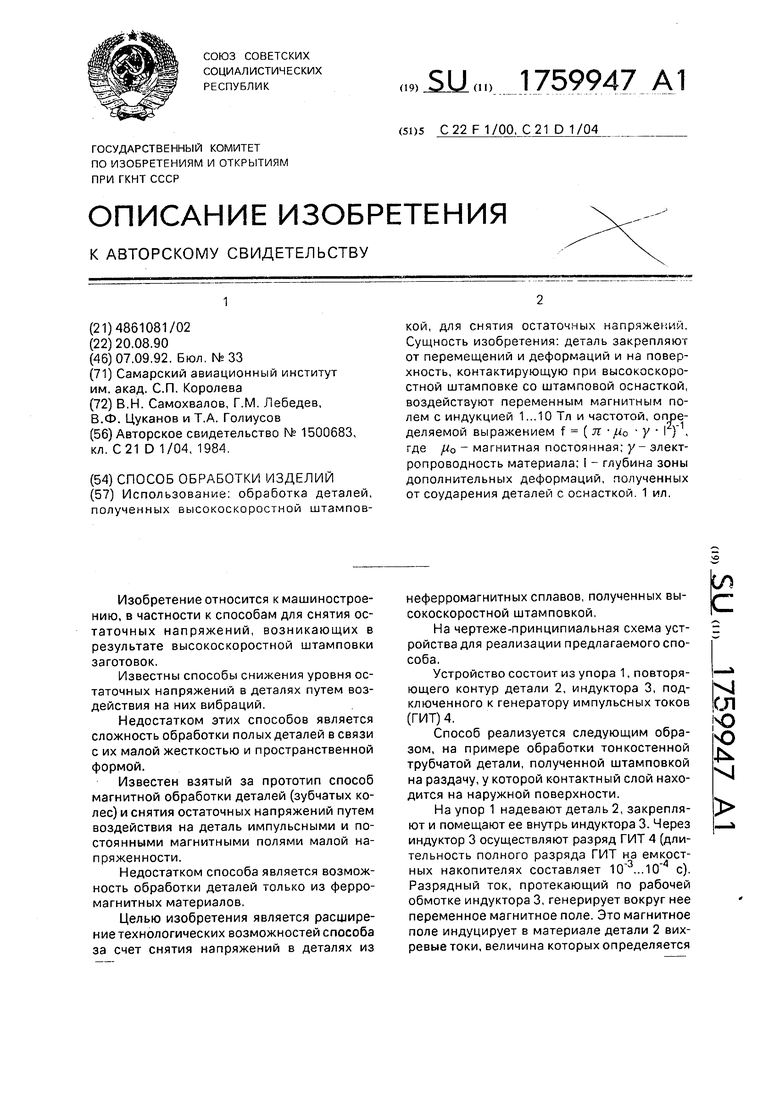

На чертеже-принципиальная схема устройства для реализации предлагаемого способа.

Устройство состоит из упора 1, повторяющего контур детали 2, индуктора 3, подключенного к генератору импульсных токов (ГИТ) 4.

Способ реализуется следующим образом, на примере обработки тонкостенной трубчатой детали, полученной штамповкой на раздачу, у которой контактный слой находится на наружной поверхности.

На упор 1 надевают деталь 2, закрепляют и помещают ее внутрь индуктора 3. Через индуктор 3 осуществляют разряд ГИТ 4 (длительность полного разряда ГИТ на емкостных накопителях составляет ...10 с). Разрядный ток, протекающий по рабочей обмотке индуктора 3, генерирует вокруг нее переменное магнитное поле. Это магнитное поле индуцирует в материале детали 2 вихревые токи, величина которых определяется

сл С

XI ел

3

4 VJ

величиной индукции поля в зазоре между индуктором и заготовкой (индукция или связанная с ней напряженность магнитного поля в свою очередь определяется величиной энергии разряда, геометрическими параметрами индуктора и заготовки, электропроводностью материалов заготовки и спирали индуктора. Вихреые токи наводятся в заготовке на толщине скин-слоя Д и изменяются от максимума на поверхности детали до нуля на глубине, равной толщине скин-слоя. Толщина скин-слоя равна А (п i0 У )2, где f - частота разрядного тока; /г0 магнитная постоянная; у - удельная электропроводность материала детали (все в системе СИ). На толщину скин-слоя проникает в материал и магнитное поле индуктора.

Толщина зоны дополнительных деформаций в материале детали вследствие ее высокоскоростного соударения с оснасткой определяется выражением

С„

2 S

Си -Н Сл

где S - толщина стенки заготовки;

Су, Спл - соответственно скорость упругих и пластических волн в материале заготовки.

Глубина этой зоны может быть определена также экспериментально по изменению микротвердости материала.

Таким образом, если задать частоту разрядного тока, исходя из условия Д I, где I - глубина зоны дополнительных д форма- ций, полученных от соударения детали с оснасткой (контактный слой), т. ё. f (л Цо у I )1, то вихревые токи навЬдятся в материале детали по всей толщине к нтак- тного слоя, а их плотность, также как и интенсивность дополнительных напряжений, изменяется от максимума у поверхности контакта до нуля на глубине, равной толщине контактного слоя. В результате протекания здесь импульсных вихревых токов и действия импульсного магнитнгого поля имеет место известный эффект электропластичности, при котором вследствие локаль- ного нагрева отдельных участков кристаллической структуры материала, претерпевших наибольшую пластическую деформацию, происходит их разупрочнение без разупрочнения остальной части материала и снятие вследствие этого остаточных напряжений в материале. Это обусловлено тем, что удельное электросопротивление материалов сильно зависит от степени их деформации. Поскольку в предлагаемом

способе глубина скин-слоя выбирается равной толщине контактного слоя, а закон изменения здесь плотности тока по толщине от максимума на поверхности до нуля на

границе скин-слоя примерно повторяет закон изменения интенсивности дополнительных деформаций, то это обеспечивает равномерное снятие остаточных напряжений по всей этой толщине, не затрагивая

остальные участки материала, без рекристаллизации материала и, следовательно, практически без его разупрочнения.

Как показали эксперименты, наиболее полно указанный эффект реализуется при

осуществлении данного способа обработки, если индукция попя не менее 1...2 Тл. При индукции поля более 10,..12Тл наблюдается сильный разогрев материала детали и ее разупрочнение вследствие рекристаллизации. Закрепление детали необходимо, чтобы предотвратить ее деформацию от действия давления импульсного магнитного поля.

Предлагаемый способ был опробирован

на трубчатых образцах из алюминиевого сплава АМцМ 50 X 2,5 мм, обжатых импульсным нагружением на 5%. В этом состоянии разница микротвердости материала в наружных и внутренних слоях материала,

вследствие действия в одних слоях сжимающих, а в других растягивающих остаточных напряжений, составляла 1,2...1,5 кг/мм. Толщина контактного слоя составила около 0,6 мм. Электропроводность сплава

АМцМ у 0,254 Ом . Магнитная

постоянная ju0 4 п Гн/м. Исходя

из этого требуемая частота разрядного

тока f равна

f тг 4 -л (Гн/м)- 0,254(0м м)1 х

х (6 104) 25,2-103(Гц).

После воздействия на внутреннюю поверхность образца магнитного поля указанной частоты с индукцией, равной 6 Тл, от индуктора с медной рабочей обмоткой, подключенного к магнитно-импульсной установке МИУ-20/1 (при энергии разряда 6,2 кДж), разность микротвердости уменьшилась до 0,5...0,7 кг/мм. Это примерно соответствовало разности микротвердостей на образцах, .полученных квазистатическим деформированием до той же степени деформации, которая обусловлена разной степенью деформации различных слоев материала образцов вследствие относительно большой толщины их стенки. Замеры микротвердости производились на приборе ПМТ-ЗУ42. Деталь закреплялась от перемещений путем установки ее в матрицу, повторяющую наружный контур детали. При

воздействии магнитного поля той же частоты с индукцией 10 Тл микротвердость по сечению также выравнивалась, но уменьшалась ее средняя абсолютная величина с 9,1 до 8,4 кг/мм, т. е. произошло разупрочнение материала. При индукции магнитного поля менее 1 Тл эффект снятия остаточных напряжений не наблюдался.

Предлагаемый способ по сравнению с прототипом позволяют осуществлять снятие остаточных напряжений в деталях из неферромагнитных материалов (алюминиевых и медных сплавов), полученных высокоскоростной штамповкой.

Формула изобретения Способ обработки изделий, преимущественно полученных высокоскоростной

0

5

штамповкой, включающий воздействие импульсным магнитным полем для снятия напряжений, отличающийся тем, что, с целью расширения технологических возможностей способа за счет снятия напряжений в деталях из неферромагнитных материалов, перед воздействием деталь фиксируют от перемещений и деформаций, а воздействие осуществляют на поверхность, контактированную при высокоскоростной штамповке с оснасткой, и проводят его с индукцией магнитного поля 1-10 Тл и частотой f (п fa у г)1, где - магнитная постоянная, у - электропроводность, I - глубина зоны дополнительных деформаций, полученных от соударения детали со штамповой оснасткой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для импульсной штамповки особо тонколистовых материалов | 2023 |

|

RU2833305C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ МАТЕРИАЛОВ С НИЗКОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 1991 |

|

RU2028853C1 |

| СПОСОБ ВОЛОЧЕНИЯ АЛЮМИНИЕВОЙ ПРОВОЛОКИ | 2012 |

|

RU2497617C1 |

| Одновитковый индуктор сильного аксиального магнитного поля (варианты) | 2020 |

|

RU2746269C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1972 |

|

SU353775A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА ВТ1-0 | 2021 |

|

RU2753845C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2605011C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ ТАРИРОВКИ ДАТЧИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ | 2011 |

|

RU2461806C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ЭЛЕКТРОМАГНИТНОЙ ВЫТЯЖКИ И УСТРАНЕНИЯ ВМЯТИН | 2013 |

|

RU2558700C2 |

| Способ восстановления изношенных стальных деталей | 1977 |

|

SU686467A1 |

Использование, обработка деталей, полученных высокоскоростной штамповкой, для снятия остаточных напряжении. Сущность изобретения: деталь закрепляют от перемещений и деформаций и на поверхность, контактирующую при высокоскоростной штамповке со штамповой оснасткой, воздействуют переменным магнитным полем с индукцией 1...10 Тл и частотой, определяемой выражением f ( л р.0 у I ) где /и0 - магнитная постоянная; у-электропроводность материала; I - глубина зоны дополнительных деформаций, полученных от соударения деталей с оснасткой. 1 ил.

| Авторское свидетельство № 1500683, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-20—Подача