Изобретение относится к области магнитно-импульсной штамповки и может быть использовано для технологии вырубки-пробивки особо тонких материалов, в том числе, из неэлектропроводных материалов, в отраслях машиностроения точной механики, приборостроения, электротехники, медицинской техники.

Известны устройства для штамповки материалов толщиной менее 0,2 мм с помощью беззазорных штампов и использованием матриц с эластичной передающей средой (Романовский В.П. Справочник по холодной штамповке, 6-е изд. - Л.: Машиностроение, 1979, 520 с. стр. 23-39; 44-48). Штампы с жесткой матрицей и пуансоном для обработки тонкостенных материалов сложны и дороги в производстве из-за практически беззазорной подгонки матрицы с пуансоном и обеспечения условий штамповки. При использовании передающей эластичной среды (например, резины или полиуретана) при штамповке тонкостенных заготовок толщиной 0,02…0,1 мм требуется создание больших удельных давлений в контейнере при статическом воздействии на технологическую оснастку с помощью традиционного прессового оборудования.

Импульсное воздействие при штамповке тонкостенных материалов позволяет повысить точность изготавливаемых деталей, упростить конструкцию оборудования, снизить себестоимость устройства и затраты на подготовку производства. Испытания механических свойств полиуретана, проведенные рядом исследований, показали, что модуль упругости полиуретана повышается при динамическом режиме нагружения по сравнению со статическим и положительно влияет на качество технологического процесса штамповки тонкостенных заготовок.

Известно устройство для магнитно-импульсной формовки особо тонколистовых материалов с низкой электропроводностью (патент РФ №2764044, МПК B21D 26/14, опубл. 13.01.2022, бюл. №2), содержащее плоский спиральный индуктор, подключенный к магнитно-импульсной установке (МИУ), жесткий подвижный элемент из материала с высокой электропроводностью, подвижный вкладыш, матрицу с режущей кромкой, эластичный пуансон, который находится в контейнере. Устройство расположено между плитами наружного прижима. При разряде МИУ на индуктор возникает импульсное магнитное поле, которое наводит вихревые токи на стороне подвижного элемента, обращенного к индуктору. Взаимодействие вихревых токов с магнитным полем индуктора вызывает электромагнитную силу, которая воздействует на подвижный элемент вместе с матрицей и вкладышем в контейнере. Эластичный пуансон деформируется, создавая давление на обрабатываемую заготовку и, осуществляет вырубку детали по контуру матрицы. Устройство позволяет использовать его для штамповки тонкостенных заготовок из материалов с низкой электропроводностью.

Данное устройство с плоским индуктором в виде спирали трудоемко в изготовлении, имеет низкий ресурс, обусловленный деформацией витков, прогрессирующим износом изоляции и перегревом при импульсных токах. Кроме того, данное устройство имеет низкий к.п.д. преобразования электрической энергии в механическую работу, так как электрическая схема замещения устройства состоит из двух контуров: электрический разрядный контур «МИУ - индуктор» и связанный с ним электромагнитный контур «индуктор - электропроводящий подвижный элемент», в котором появляются дополнительные потери энергии. Потери энергии в связанных контурах обусловлены рассеянием магнитного поля в зазоре между активной плоскостью витков индуктора и подвижным элементом из-за необходимости обеспечения высоковольтной изоляции между витками индуктора и подвижным элементом.

Известно устройство для магнитно-импульсной формовки металлов с прямым пропусканием тока (патент США №3187532, МПК B21D 26/00 B21D 26/14, опубл. 26.12.1961 г.), состоящее из системы: проводника с прямым током от МИУ и обратного проводника, образованного электропроводящей заготовкой (например, из листового обрабатываемого металла) и матрицы. При пропускании разрядного тока между проводниками возникает импульсное магнитное поле. Электропроводящая металлическая заготовка (обратный проводник) расположена на близком расстоянии от прямого проводника. Импульсные токи в проводниках такой системы направлены навстречу друг другу. Проводники в зоне взаимодействия импульсных магнитных полей испытывают электродинамические силы давления, формирующие раздачу заготовки в матрицу. Такое устройство имеет один контур тока: МИУ - прямой и обратный проводник, который является обрабатываемой металлической заготовкой. В таком контуре общие потери энергии на рассеяние магнитного поля и омические потери в проводящих проводниках минимальны.

Недостатком устройства является возможность штамповки заготовок только из металлов с высокой электропроводностью.

В качестве прототипа выбрано устройство для магнитно-импульсной штамповки (патент РФ №1476709, МПК B21D 26/14, опубл. 15.10.1994. бюл. №11). Устройство содержит нижнюю плиту, в которой закреплена матрица, верхнюю плиту, токоподвод, исполнительный динамический механизм, состоящий из набора пакетов электрически изолированных пластин. Пластины соединены последовательно между собой посредством токопроводящих шарниров. Со стороны рабочей поверхности исполнительного механизма размещен пуансон. Токоподводы соединяются с разрядной цепью МИУ. На матрицу укладывают заготовку и производят разряд тока. При разряде параллельные пластины в исполнительном механизме отталкиваются друг от друга. В результате происходит сжатие эластичного пуансона, который деформирует заготовку по матрице. При отталкивании пластин они поворачиваются вокруг осей шарниров. Данное устройство имеет сравнительно большой рабочий ход инструмента, требующийся при операциях штамповки (гибки и глубокой вытяжки).

Недостатки данного устройства: низкая стойкость исполнительного механизма, вызванная тем, что наличие подвижных шарниров в контактных соединениях пластин приводит к появлению искрения и последующей эрозии контактов при протекании импульсных токов, а также под действием отталкивающих электродинамических сил на переходных участках соединения между пластинами происходит деформация изоляции и электрический пробой ее. Сложная конструкция исполнительного механизма затрудняет или делает невозможным ремонт и восстановление механизма при электрическом пробое изоляции между пластинами.

Техническим результатом предлагаемого изобретения является, упрощение конструкции устройства для импульсной штамповки особо тонколистовых материалов, повышение стойкости и ремонтоспособности устройства.

Технический результат достигается за счет того, что в устройстве для импульсной штамповки особо тонколистовых материалов, содержащем жестко связанные между собой нижнюю и верхнюю плиты, исполнительный динамический механизм с токоподводами, жесткий и эластичный пуансоны, матрицу с рабочим инструментом и местом для установки заготовки, исполнительный механизм выполнен в виде одновиткового плоского петлевого индуктора из цельной полосы, а проводники витка расположены параллельно друг другу, разделены тонкой изоляцией и соединены последовательно пополам с плавным кольцевым перегибом, причем толщина проводников индуктора превышает величину глубины проникновения магнитного поля в материал проводников индуктора, при этом индуктор закреплен внешней стороной верхнего витка к верхней плите через неподвижную изоляционную пластину, а внешней стороной нижнего витка прикреплен, с возможностью осевого перемещения, через подвижную изоляционную пластину, к жесткому пуансону, также установленному с возможностью осевого перемещения и связанному с неподвижным контейнером, в котором установлена матрица, через эластичный пуансон.

Кроме того, контейнер с матрицей размещается на подвижном прижимном вкладыше

Повышение стойкости и ремонтоспособности устройства достигается за счет применения плавного кольцевого перегиба пары параллельных проводников с радиусом равным не менее 2…3 толщин материала проводника индуктора. Для эффективного преобразования энергии и уменьшения рассеяния магнитного поля толщина проводников индуктора должна превышать величину глубины проникновения магнитного поля (скин-слоя) в материал проводников индуктора.

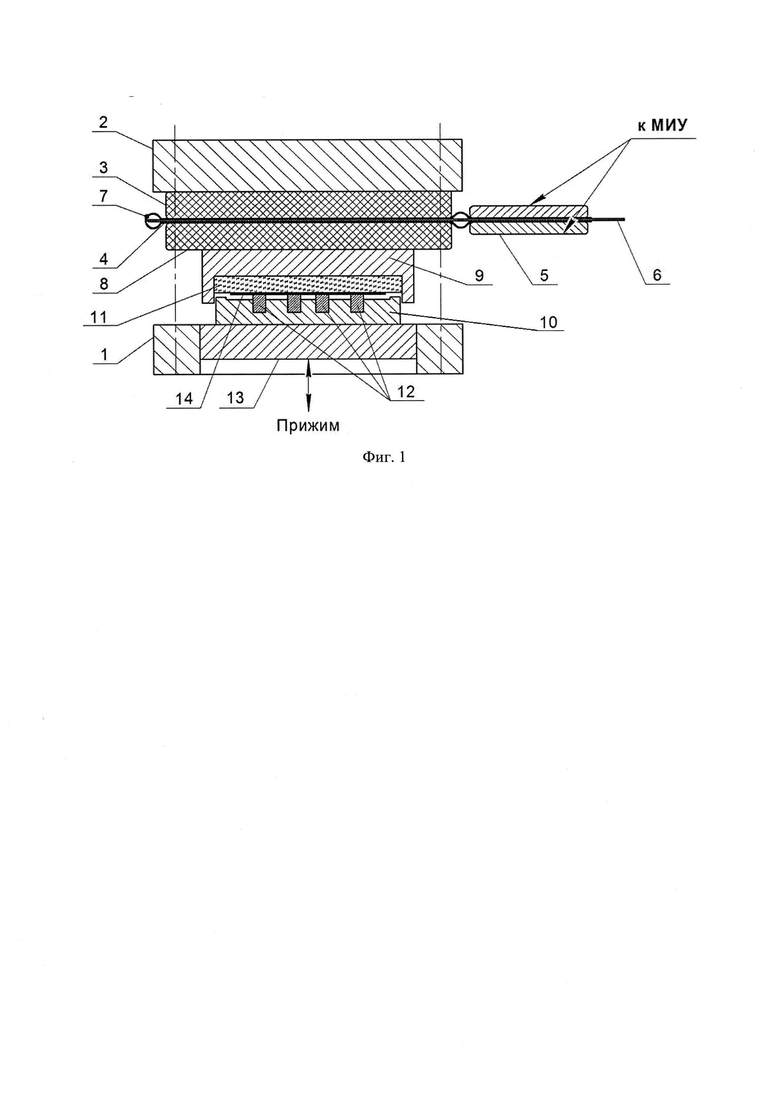

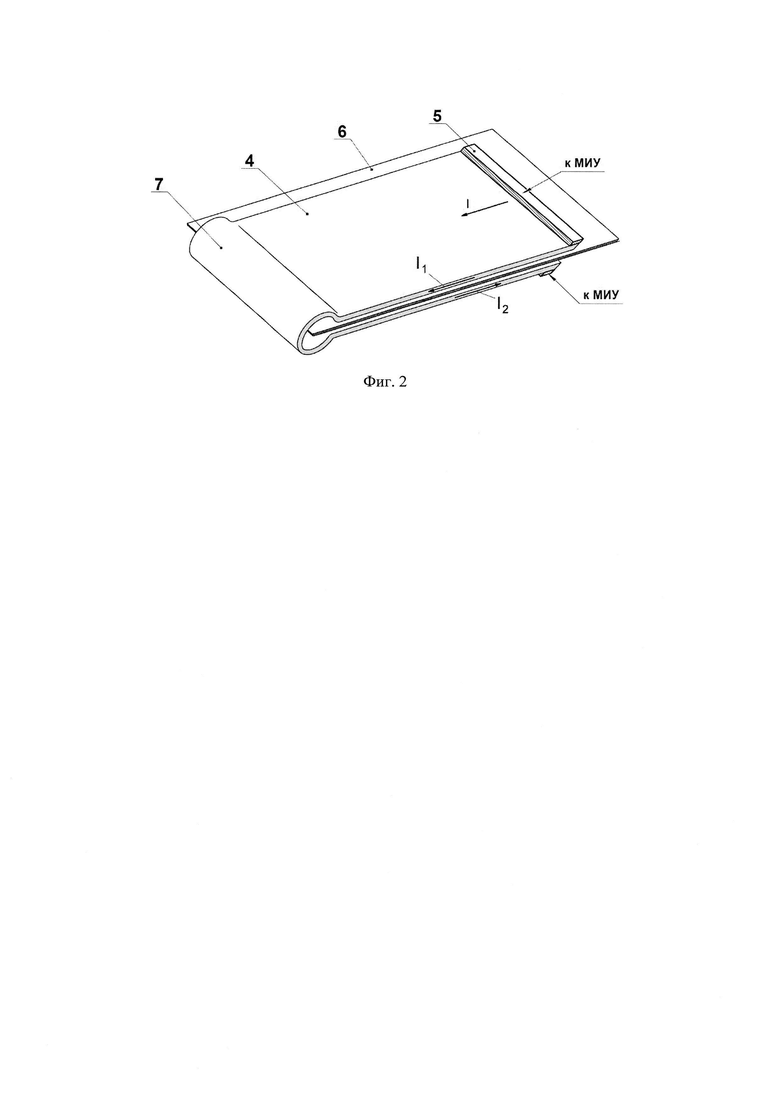

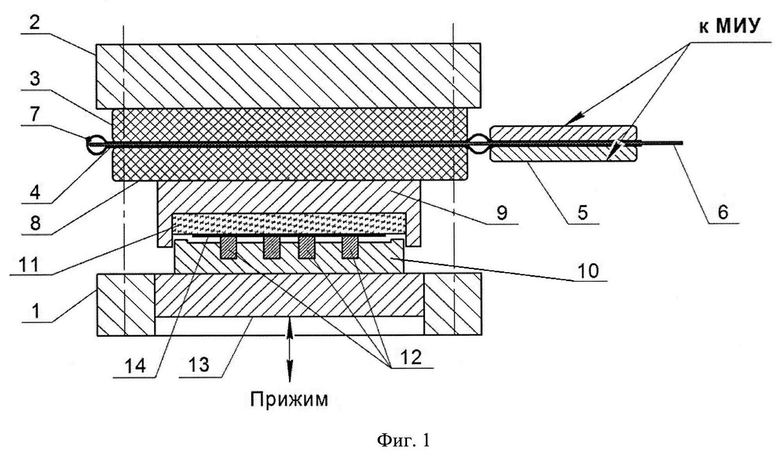

Устройство технического решения поясняется следующими чертежами:

- на фиг. 1 приведена схема предлагаемого устройства;

- на фиг. 2 - схема исполнительного механизма;

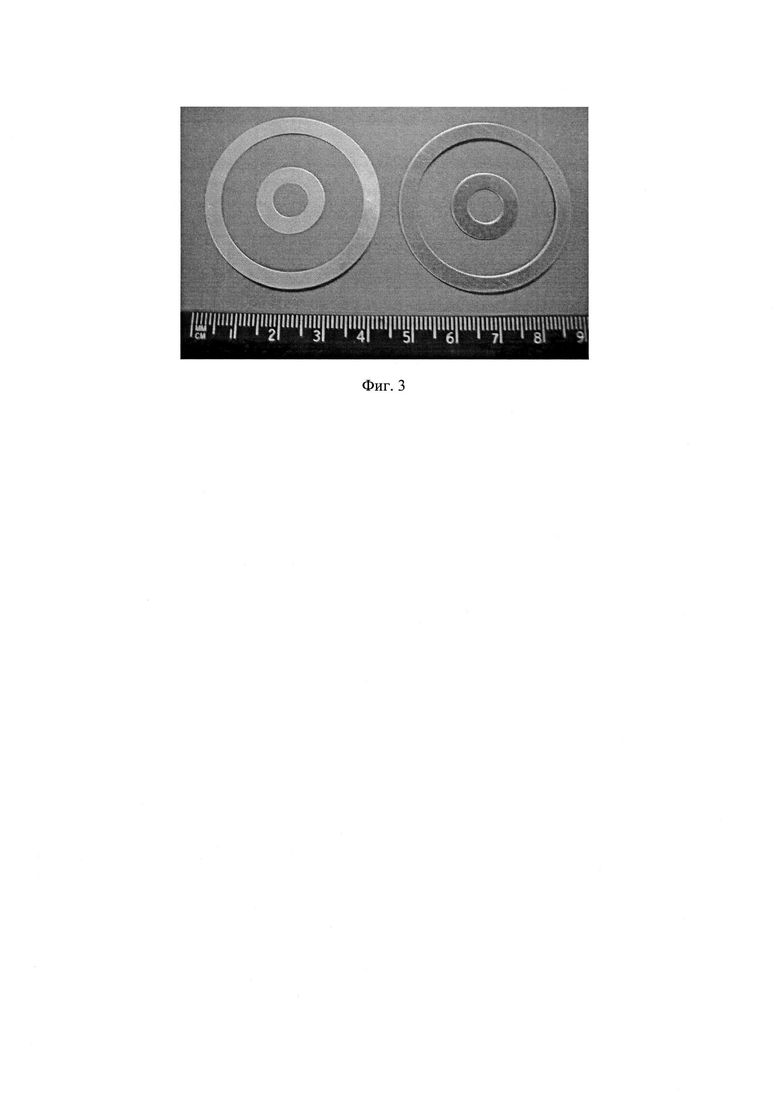

- на фиг. 3 показаны образцы деталей, полученных с помощью заявляемого устройства.

Устройство содержит: нижнюю плиту (1), жестко связанную с верхней плитой (2), к которой закреплена неподвижная изоляционная пластина (3) и исполнительный механизм (4), выполненный в виде одновиткового плоского петлевого индуктора из цельной полосы с контактными токоподводами (5). Проводники витка расположены параллельно друг другу, разделены тонкой изоляцией (6) и соединены последовательно пополам с плавным кольцевым перегибом (7) радиусом не менее 2…3 толщин материала индуктора. Со стороны рабочей поверхности индуктора размещена подвижная изоляционная пластина (8), под которой установлен жесткий пуансон (9) и контейнер (10) с эластичным пуансоном (11) и вырубными шаблонами матрицы (12). Контейнер (10) опирается на подвижный прижимной вкладыш (13).

Устройство работает следующим образом (см. фиг. 1).

Петлевой индуктор исполнительного механизма (4) соединяется токоподводами (5) с зажимами разрядной цепи магнитно-импульсной установки. На матрицу (12) укладывают штампуемую заготовку (14) и прижимают контейнер (10) с эластичным пуансоном (11), пуансон (9) и пластину (8) к петлевому индуктору (4) с помощью вкладыша (13), например, клиновым затвором (на фиг. 1 не показан). Производят разряд импульсного тока на индуктор с заданной энергией. Разрядные токи в проводниках петлевого индуктора I1 и I2 равны и направлены навстречу друг другу (см. фиг. 2). Два проводника, по которым протекают токи, отталкиваются друг от друга при взаимодействии импульсных магнитных полей от встречно направленных токов с динамическим усилием F. Величина этой силы определяется по известной формуле электротехники:

где: μ0=4π⋅10-7 Гн/м - абсолютная магнитная проницаемость;

I - сила тока в проводнике;

L - длина проводника на параллельных участках витка индуктора;

r - расстояние между проводниками витка.

Возникающее усилие отталкивания передается через пластину (8) и пуансон (9) в контейнер (10) с эластичным пуансоном (11), который сжимается и создает давление на заготовку (14). Происходит вырубка деталей по контуру шаблонов (12). По окончании действия разрядного тока эластичный пуансон (11) возвращает проводники витка индуктора (4) в исходное состояние. Прижимной вкладыш (13) опускается и из контейнера (10) извлекают готовую деталь. При операциях вырубки-пробивки особо тонколистовых материалов толщиной 0,02…0,1 мм не требуется относительно больших перемещений пуансона для создания необходимого давления на материал, поэтому не происходит пластической деформации витков индуктора (4).

Для исключения рассеяния магнитного поля толщина проводников витка индуктора должна превышать величину глубины проникновения магнитного поля (скин-слоя) в материал проводников индуктора, необходимо соблюдать условие (Белый И.В., Фертик С.М., Хименко Л.Т. Справочник по магнитно-импульсной обработке металлов. - Харьков: изд. «Виша школа», 1977, 168 с):

где s - толщина полосы витка индуктора;

ρ - удельное электрическое сопротивление материала витков индуктора;

f - частота разрядного тока.

Например, для индуктора с витком из медной полосы и частоте разрядного тока 20 кГц, глубина скин-слоя тока - 0,48 мм.

Для эффективного преобразования энергии, исключая влияние магнитного поля индуктора на металлические элементы устройства, верхнюю плиту (2) и жесткий пуансон (9), толщина изоляционных пластин (3), (8) должна быть в 3…5 раз больше величины скин-слоя тока. Уменьшение толщины изоляционных пластин может привести к «оттоку» части магнитного поля на краях полосы индуктора и уменьшению механической прочности изоляционной пластины (8).

Применение одновиткового индуктора с малой индуктивностью по сравнению с многовитковым индуктором известных аналогов устройства позволяет увеличить частоту разрядного тока в системе «МИУ - индуктор» и, соответственно, повысить скорость деформации особо тонколистовых материалов, а именно повысить точность изготавливаемых деталей за счет уменьшения утонения материала и устранения заусенцев.

Заявленное устройство обладает малой металлоемкостью, быстро перенастраивается под требования технологии в мелкосерийном и опытном производстве, отличается низкой трудоемкостью изготовления и переналадки технологической оснастки и ремонтоспособностью. Одновитковый индуктор испытывает меньшие тепловые нагрузки при пропускании импульсов тока по сравнению с многовитковым спиральным индуктором в аналогах устройства. Простота конструкции исполнительного механизма позволяет произвести быструю замену изношенного петлевого индуктора и перенастроить его под другие типоразмеры контейнера для вырубки деталей.

Пример практического использования заявляемого устройства. Петлевой индуктор исполнительного механизма был изготовлен из медной полосы шириной 50 мм и толщиной 0,5 мм. Между проводниками уложена изоляционная прокладка из двух листов стеклотекстолита толщиной 0,5 мм. На фиг. 3 показаны образцы деталей, изготовленных с помощью заявляемого устройства: кольцевые прокладки ∅ 41/32 мм и ∅ 16/8 мм из фольги алюминиевых сплавов и бронзы толщиной 0,02 и 0,1 мм в контейнере ∅ 50 мм с полиуретановой прокладкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 1987 |

|

RU1476709C |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2605011C1 |

| Устройство для магнитно-импульсной формовки особо тонколистовых материалов с низкой электропроводностью | 2021 |

|

RU2764044C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ПРЕСС | 1971 |

|

SU318197A1 |

| Способ магнитно-импульсной штамповки листового материала | 1989 |

|

SU1828776A1 |

| Устройство для магнитно-импульсной штамповки листовых материалов | 2016 |

|

RU2660505C2 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2018 |

|

RU2693409C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2018 |

|

RU2691013C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2019 |

|

RU2691020C1 |

| Устройство для магнитно-импульсной штамповки | 1989 |

|

SU1792772A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для вырубки-пробивки материалов толщиной 0,02-0,1 мм. Устройство содержит нижнюю и верхнюю плиты, исполнительный динамический механизм с токоподводами, жесткий и эластичный пуансоны, матрицу. Исполнительный механизм выполнен в виде одновиткового плоского петлевого индуктора, полученного из цельной полосы путем перегиба пополам с образованием витка. Проводники витка расположены параллельно друг другу, последовательно соединены плавным кольцевым перегибом и разделены изоляцией. Толщина проводников превышает величину глубины проникновения магнитного поля в их материал. Индуктор закреплен внешней стороной верхнего витка к верхней плите через неподвижную изоляционную пластину. Со стороны внешней поверхности нижнего витка размещена подвижная изоляционная пластина. Под пластиной установлены жесткий пуансон и контейнер с эластичным пуансоном и матрицей. В результате обеспечивается упрощение конструкции устройства, повышение его стойкости и ремонтопригодности. 1 з.п. ф-лы, 3 ил., 1 пр.

1. Устройство для импульсной штамповки материалов толщиной 0,02-0,1 мм, содержащее жестко связанные между собой нижнюю и верхнюю плиты, исполнительный динамический механизм с токоподводами, жесткий и эластичный пуансоны, матрицу с рабочим инструментом и местом для установки заготовки, отличающееся тем, что исполнительный динамический механизм выполнен в виде одновиткового плоского петлевого индуктора, полученного из цельной полосы путем перегиба пополам с образованием витка, проводники которого имеют толщину, превышающую величину глубины проникновения магнитного поля в их материал, расположены параллельно друг другу, последовательно соединены плавным кольцевым перегибом и разделены изоляцией, при этом индуктор закреплен внешней стороной верхнего витка к верхней плите через неподвижную изоляционную пластину, а со стороны внешней поверхности нижнего витка размещена подвижная изоляционная пластина, под которой установлены жесткий пуансон, имеющий возможность осевого перемещения, и контейнер с эластичным пуансоном и матрицей.

2. Устройство по п. 1, отличающееся тем, что оно снабжено подвижным прижимным вкладышем, на котором размещен контейнер.

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 1987 |

|

RU1476709C |

| Устройство для магнитно-импульсной штамповки | 1989 |

|

SU1792772A1 |

| РЕЛЕ ДАВЛЕНИЯ | 0 |

|

SU172349A1 |

| US 3430472 A1, 04.03.1969 | |||

| DE 1267650 B, 09.05.1968 | |||

| WO 1999033591 A2, 08.07.1999. | |||

Авторы

Даты

2025-01-16—Публикация

2023-09-29—Подача