Изобретение относится к способам нанесения карбидохромовых покрытий термическим разложением бис-аренхро- морганических комплексов и может быть ис- пользовано для создания защитных покрытий на конструкциях, работающих в условиях агрессивных химических сред.

Для нанесения покрытий из карбида хрома широко используется диффузионное насыщение углеродистых сталей хромом при температурах свыше 1100°С.

Получаемые данным способом покрытия представлены карбидом хрома, крайне неравномерно распределенным по поверхности стальных изделий, в частности внутренней поверхности труб,что и определяет их низкую прочность при деформации,

Наиболее близким к предлагаемому является способ нанесения карбидохромовых покрытий на внутреннюю поверхность трубчатых изделий, использующихся в установках для производства концентрированных кислот, путем термического разложения паров бис-аренхромовых соединений при Р 1-3 Па. Согласно этому способу процесс образования покрытий (при 450°С) приводит к образованию сложных структур, фазовый состав которых представлен карбидом хрома.

Основным недостатком этого способа является невысокая когезионная прочность карбидохромового покрытия. Под действием растягивающих напряжений, возникающих в покрытии при развальцовке труб, покрытие разрушается. По образующимся при этом трещинам агрессивная среда проникает к защищаемой поверхности, что приводит к выходу изделий из строя.

Целью изобретения является повышение когезионной прочности покрытия.

VI

СЛ

о о сл

00

Для этого в способе нанесения карби- дохромового покрытия на металлические

поверхности путем термического разложения паров бис-аренхроморганических комплексов в вакууме 1-3 Па, термическое разложение осуществляют в 3 стадии: на первой стадии при давлении 1-3 Па, на второй при 10-30 до образования промежуточного слоя толщиной 3-5 мкм, на третьей снова при 1-3 Па.

Процесс осаждения осуществляют следующим образом.

Общее время осаждения для создания необходимой толщины покрытия делится примерно на два равных интервала. По ис- течении первого интервала времени перекрывают трубопровод, через который из реакционной камеры откачивают летучие продукты термораспада металлоорганиче- ских соединений хрома. Время покрытия (в частности, трубопровода) определяется по следующей формуле t I/V, где V - скорость осаждения покрытия без откачки, определяемая экспериментальными методами; I - толщина промежуточного слоя.

Затем во втором интервале наносится остальная толщина основного покрытия. Установлено, что образующийся промежуточный слой обогащен остатками неразложившихся органических веществ. Он препят- ствует распространению сквозной трещины к защищаемой поверхности, причем толщина зтого промежуточного слоя должна быть не менее 3 мкм, но не более 5 мкм.

Пример. Использовались патрубки длиной 400 мм, диаметром 38 мм и толщиной 2 мм из стали 20 X 13.

Пиролитическое карбидохромовое покрытие наносилось на установке УПТ-1 (Д. ф. ЛенНИИхиммаш) пиролизом хроморганиче- ской жидкости Бархос в вакууме 1-3 Па при 450°С со средней скоростью 120 мкм/ч.

Первые 10 мин наносили 20 мкм покрытия, затем осуществляли перекрытие откачки продуктов распада на 1 мин. При этом давление в реакционной камере возрастало до 10-30 Па. После чего 10 мин наносится при Р 1-3 Па остальные 20 мкм покрытия. Покрытый патрубок подвергался развальцовке под углом 15°, при этом целостность покрытия регистрировалась визуально и с применением окуляра с 10-кратным увеличением.

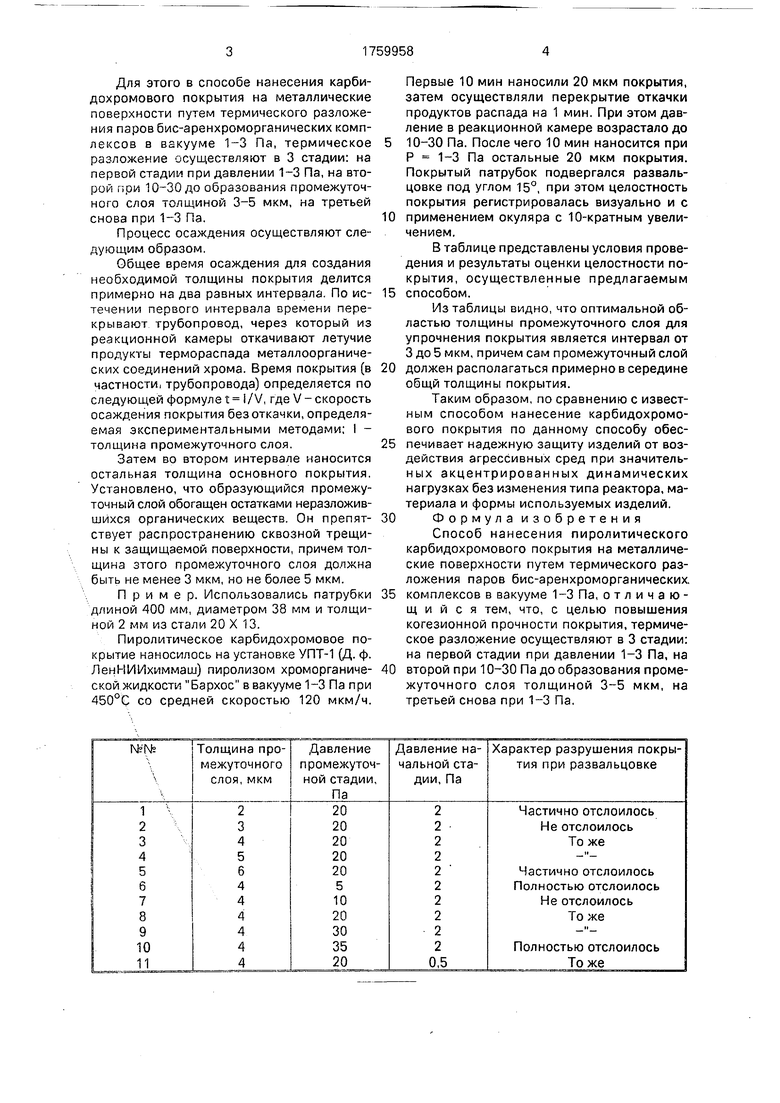

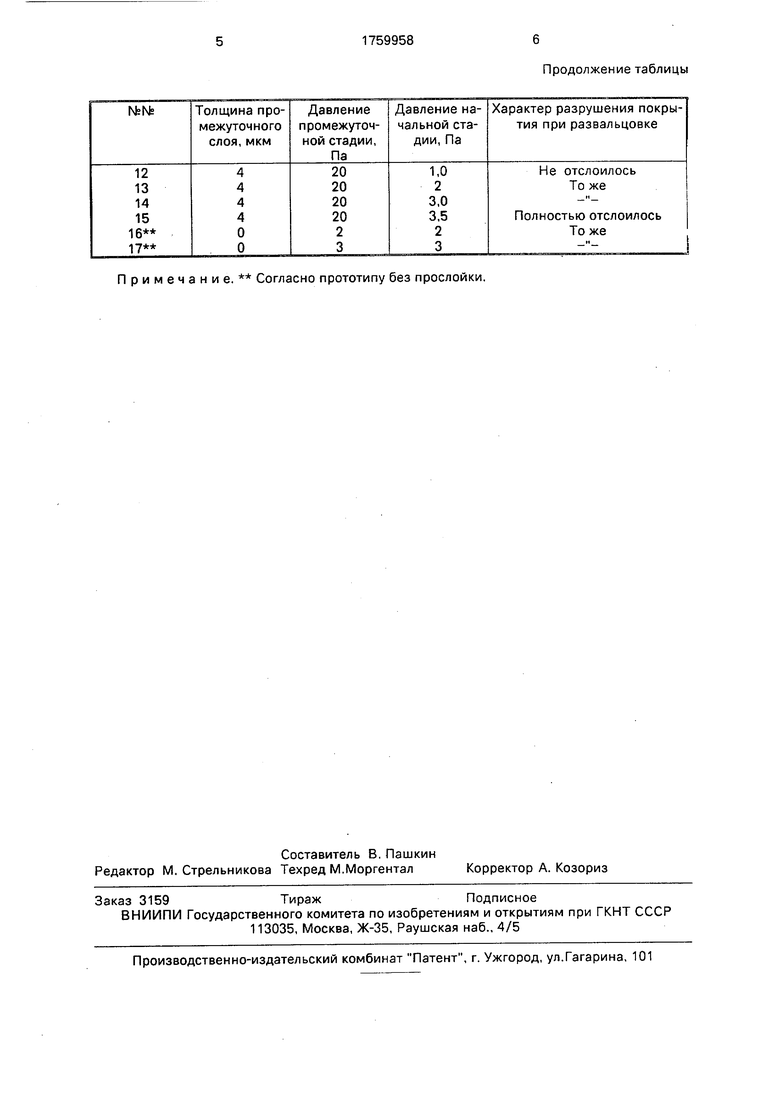

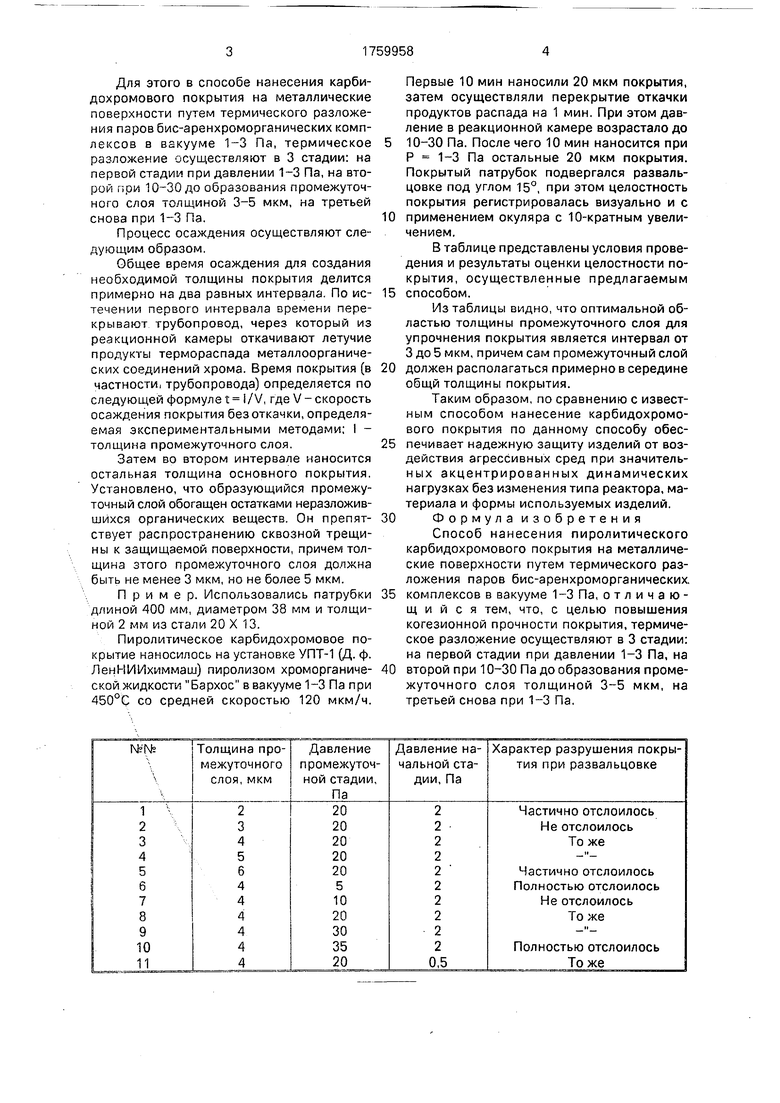

В таблице представлены условия проведения и результаты оценки целостности покрытия, осуществленные предлагаемым способом.

Из таблицы видно, что оптимальной областью толщины промежуточного слоя для упрочнения покрытия является интервал от 3 до 5 мкм, причем сам промежуточный слой должен располагаться примерно в середине общи толщины покрытия.

Таким образом, по сравнению с известным способом нанесение карбидохромо- вого покрытия по данному способу обеспечивает надежную защиту изделий от воздействия агрессивных сред при значительных акцентрированных динамических нагрузках без изменения типа реактора, материала и формы используемых изделий.

Формула изобретения

Способ нанесения пиролитического карбидохромового покрытия на металлические поверхности путем термического разложения паров бис-аренхроморганических, комплексов в вакууме 1-3 Па, отличающийся тем, что, с целью повышения когезионной прочности покрытия, термическое разложение осуществляют в 3 стадии: на первой стадии при давлении 1-3 Па, на второй при 10-30 Па до образования промежуточного слоя толщиной 3-5 мкм, на третьей снова при 1-3 Па.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ПИРОЛИТИЧЕСКИХ КАРБИДОХРОМОВЫХ НА ПОВЕРХНОСТЬ ЧУГУННЫХ ДЕТАЛЕЙ | 2000 |

|

RU2188877C2 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАН И ЕГО СПЛАВЫ | 2003 |

|

RU2251589C1 |

| Способ нанесения двухслойного износостойкого покрытия на титан и его сплавы | 1990 |

|

SU1776699A1 |

| Способ нанесения карбидохромового пиролитического покрытия | 1990 |

|

SU1798378A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОСОДЕРЖАЩИХ ПОКРЫТИЙ НА МИКРОСФЕРЫ | 2015 |

|

RU2642596C2 |

| СПОСОБ ОСАЖДЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ СПЛАВЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КРЕМНИЯ | 2014 |

|

RU2569199C1 |

| Способ нанесения износостойкого кобальт-хромового покрытия на подложки из алюминиевых сплавов | 2022 |

|

RU2791115C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНЕШНЮЮ ПОВЕРХНОСТЬ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2169793C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2011 |

|

RU2449053C1 |

| Способ нанесения антикоррозионного покрытия на детонирующий удлиненный заряд | 2016 |

|

RU2618044C1 |

Использование: нанесение защитных покрытий на металлические поверхности путем термического разложения металло- органических соединений. Сущность изобретения: термическое разложение паров бис-аренхроморганических комплексов осуществляют в 3 стадии: на первой стадии при давлении 1-3 Па, на второй при 10-30 Па до образования промежуточного слоя толщиной 3-5 мкм, на третьей снова при 1-3 Па. Образующийся в результате промежуточный слой покрытия препятствует распространению сквозных трещин и повышает когезионную прочность покрытия. Это обеспечивает надежную защиту изделий от воздействия агрессивных сред. 1 табл. сл С

Примечание. Согласно прототипу без прослойки.

| Самсонов Г.В | |||

| и Эпик Л.П | |||

| Тугоплавкие покрытия | |||

| / Изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.: Металлургия, 1973, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Способ нанесения хромкарбидного покрытия | 1977 |

|

SU638634A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-07—Публикация

1990-04-19—Подача