Предлагаемое изобретение относится к химической технологии нанесения на микросферы металлических, оксидных и карбидных покрытий для увеличения химической стойкости и прочности оболочки и снижения газопроницаемости и может быть использовано в производстве композиционных материалов, а также для аккумулирования и хранения гелия и водорода.

Известен способ обработки поверхности стеклянных микросфер кремнийорганическими соединениями, описанный в патенте РФ №2019530, МПК С03С 17/00, опубл. 15.09.1994. В качестве кремнийорганических соединений используют гидридсодержащие циклические, циклолинейные или низкомолекулярные линейные олигомеры, включая соответствующий дисилоксан, и процесс проводят при виброкипении микросфер, температура размягчения которых выше температуры кипения кремнийорганического соединения.

Недостатками известного способа является то, что в результате обработки микросфер по такому способу газопроницаемость и прочность микросфер остаются на уровне исходных оболочек.

Известен способ упрочнения стеклянных полых микросфер, описанный в статье "Прочность стеклянных микросфер с ультратонкими элементоксидными покрытиями", Журнал прикладной химии, №11, 1986, стр. 2472-2475. Покрытие наносится в результате последовательного чередования операций необратимой хемосорбции прекурсоров с поверхностью микросфер.

Недостатком известного способа является сохранение газопроницаемости микросфер на исходным уровне.

Известен способ упрочнения стеклянных микросфер, защищенный А.С. СССР №1203047, МПК С03С 17/245, опубл. 01.07.1986. Способ заключается в обработке стеклянных микросфер парами хлоридов или оксихлоридов металлов III-VI групп периодической системы при повышенной температуре, дополнительной обработке парами хлорзамещенного агента, которую ведут многократно и попеременно, и последующем удалении непрореагировавших продуктов.

Недостатками известного способа является то, что распад хлоридов и оксихлоридов металлов происходит при температурах ~ 400°С, при которых возможно протекание реакции между парами хлоридов и оболочкой микросфер с разрушением последней. При наличии микродефектов на поверхности микросфер скорость разрушения микросфер может только увеличиваться за счет протекания реакций на границе микродефектов. Кроме того, при обработке парами хлоридов и оксихлоридов металлов образуются высокотоксичные и агрессивные продукты распада, а также высокотоксичные продукты реакции между оксидной оболочкой микросфер и парами хлоридов металлов, например, в виде паров фосгена (COCl2), которые могут привести к коррозии оборудования и загрязнению окружающей среды.

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату, выбранным в качестве прототипа, является способ металлизации порошков, в т.ч. и микросфер, из газовой фазы (патент RU 2307004, МПК B22F 1/00, опубл. 27.09.2007). Способ включает засыпку покрываемого порошка в одну из камер реактора, разогрев порошка до температуры разложения легколетучего металлоорганического соединения (МОС) металла, поворот реактора на 180° вокруг оси вращения, пересыпание порошка из одной камеры реактора в другую через реакционную зону, в которой в направлении, перпендикулярном движению микросфер, подается МОС. Процесс пересыпания порошка из одной камеры в другую осуществляют с принудительным рассеиванием порошка в реакционной зоне. Поток МОС движется непрерывно, порошок пересыпается периодически.

Недостатком известного способа является то, что металлизация порошка, которая происходит при его взаимодействии с МОС, определяется условиями пролета партии порошка через реакционную зону. При этом время контакта и условия взаимодействия отдельных частиц порошка с соединениями металла значительно различаются между собой. За один цикл металлизации на частицах порошка формируются слои различной толщины как по диаметру отдельной частицы, так и у различных частиц в партии.

Задачей изобретения является обеспечение однородности металлосодержащего покрытия как по поверхности единичных микросфер, так и по всей партии микросфер за один цикл нанесения покрытия, при этом обеспечивается высокая воспроизводимость процесса нанесения покрытия от цикла к циклу.

Технический результат от использования изобретения заключается в повышении прочностных свойств и снижении газопроницаемости микросфер.

Для решения указанной задачи и достижения технического результата заявляется способ нанесения металлосодержащих покрытий на микросферы пиролитическим разложением металлоорганических соединений, заключающийся во взаимодействии паров металлоорганического соединения с поверхностью микросфер, нагретых до температуры ниже температуры размягчения стенки микросфер, и перемешивании микросфер, в котором согласно изобретению перемешивание микросфер осуществляют в присутствии паров металлорганического соединения, а количество металлоорганического соединения по отношению к количеству микросфер определяют в зависимости от необходимой толщины покрытия

Перед нагревом микросфер в камере с микросферами создают давление не более 10-1 Па.

Подача металлоорганического соединения в камеру может осуществляться порционно, между подачей порций металлоорганического соединения производят удаление продуктов разложения.

Для получения карбидного покрытия на микросферах их нагревают до температуры 280-300°С.

Для металлизации микросфер их нагревают до температуры 450-500°С.

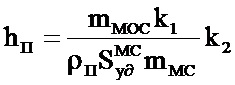

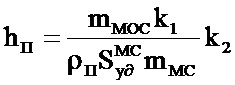

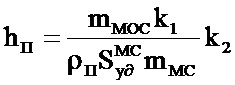

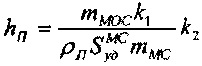

Указанный результат достигается тем, что в камеру загружают микросферы в количестве, которое позволяет свободно их перемешивать при вращении камеры. После чего добавляют определенный объем МОС, рассчитанный в зависимости от необходимой толщины получаемого покрытия по зависимости

Предлагаемый способ позволяет получать на поверхности микросфер металлические, оксидные, карбидные или комбинированные покрытия в зависимости от исходного металлорганического соединения и условий осаждения.

В качестве металлорганического соединения используют летучие соединения с температурой распада ниже температуры размягчения микросфер, такие как карбонилы и ареновые комплексы переходных металлов, β-дикетонаты и алкоголяты металлов.

Воздействие всех представленных классов металлоорганических соединений на поверхность микросфер примерно одинаковое и протекает по методу химического осаждения из паровой фазы металлоорганических соединений (метод MOCVD). Все они при термическом разложении на поверхности микросфер образуют защитные упрочняющие покрытия. При разложении карбонилов металлов, в зависимости от условий проведения процесса, можно получить покрытия из металлов и оксикарбидов металлов. При разложении ареновых комплексов металлов состав покрытия можно изменять от металлического до карбида соответствующего металла. При разложении β-дикетонатов и алкоголятов металлов покрытие будет представлять собой окисел соответствующего металла.

Причем, следует особо отметить, что при использовании всех приведенных классов металлоорганических соединений для целей упрочнения оболочки микросфер происходит заращивание микродефектов на поверхности микросфер.

На фиг. 1 представлена установка для осуществления заявляемого способа, содержащая микросферы 1, камеру 2, электропечь 3 для поддержания оптимальной температуры внутри камеры 2, электродвигатель 4 для вращения камеры 2 с микросферами 1, систему перепускных клапанов 5, 6, 7 для удаления продуктов разложения МОС и подачи новой порции МОС. Клапан 6 соединен с дозатором МОС, клапан 7 - с вакуумным насосом.

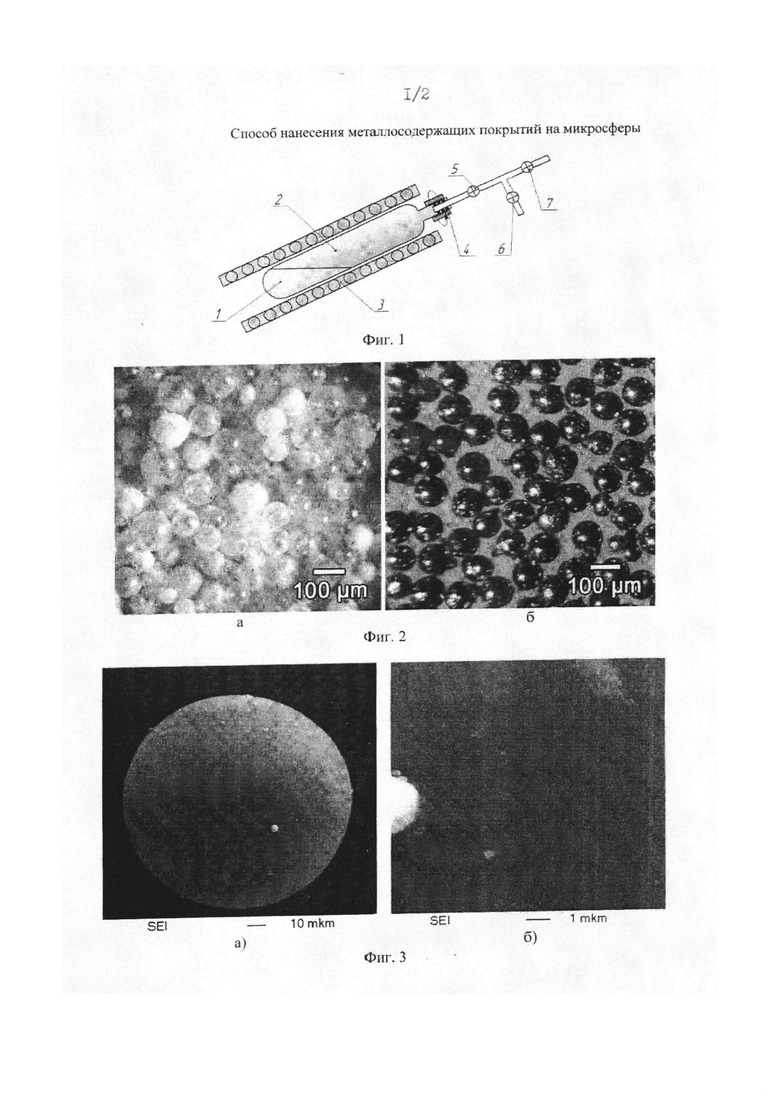

На фиг. 2 приведены фотографии образцов зольных микросфер исходных (2а) и с нанесенным по предлагаемому способу карбидохромовым покрытием (2б).

На фиг. 3 приведены фотографии поверхности образцов зольных микросфер с комбинированным покрытием Cr3C2, Cr7C3, Cr.

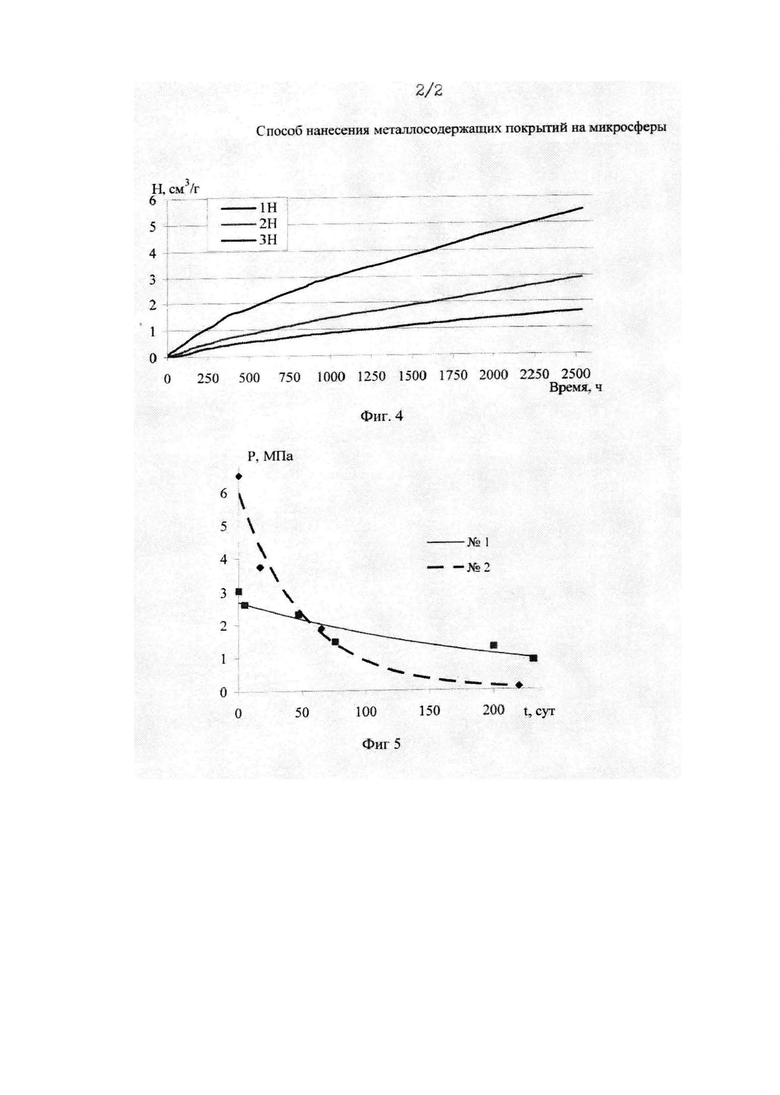

На фиг. 4 представлены зависимости водородопроницаемости зольных микросфер: 1Н - исходные микросферы;

2Н - микросферы, покрытые алюминием методом магнетронного напыления;

3Н - микросферы с нанесенными на них карбидохромовыми покрытиями по предлагаемой нами технологии.

На фиг 5 представлены зависимости водородопроницаемости микросфер марки МС-А9 гр. Б2, исходных и покрытых Fe, наполненных Н2. 1 - покрытые Fe, 2 - исходные.

Способ осуществляют следующим образом.

В камеру 2 загружают микросферы 1. После чего добавляют МОС (в жидком или твердом виде, или в виде паров). В жидком или твердом виде - загружают непосредственно в камеру, в виде паров - подают через систему клапанов 5, 6, 7. Массу МОС mМОС рассчитывают в зависимости от необходимой толщины hП получаемого покрытия по зависимости

На поверхности нагретых микросфер, находящихся в камере, из паров металлорганического соединения образуется, в зависимости от заданной температуры, металлическое, карбидное, оксидное или смешанное защитное покрытие. Процесс проводят при давлении не более 10-1 Па. Температура нагрева микросфер должна превышать примерно на ~100°С температуру разложения металлоорганического соединения, но не превышать температуру размягчения микросфер. В качестве металлоорганических соединений могут быть взяты карбонилы и ареновые комплексы переходных металлов, β-дикетонаты и алкоголяты металлов.

Нижеследующие примеры иллюстрируют предлагаемое изобретение.

Пример №1. Осаждение карбидохромовых покрытий на внешней поверхности микросфер пиролизом смеси бис-ареновых комплексов хрома т.н. хроморганической жидкости (ХОЖ) «Бархос» (ТУ 6-01-1149-78) проводили в установке, схема которой представлена на фиг. 1. В камеру объемом ~150 см3 загружали ~50 см3 зольных микросфер Черепетской ГРЭС с размером 112≤d<125 мкм, добавляли определенный объем ХОЖ «Бархос» 3 см3, создавали в ней давление 6×10-2 Па и герметично закрывали камеру. Затем электродвигателем 4 придавали вращательное движение и начинали постепенно повышать температуру в электропечи 3 и, соответственно, в камере 2. В течение 2 часов температуру в камере 2 повышали до оптимальной температуры, необходимой для качественного осаждения карбидохромового покрытия. При этом хроморганическая жидкость переходила в газовую фазу и равномерно распределялась по всему объему ампулы. При достижении температуры 380°С происходил распад паров хроморганической жидкости на внешней поверхности микросфер с образованием упрочняющего карбидохромового покрытия. Процесс осаждения при оптимальной температуре (380°С) проводили в течение 3-4 часов. Затем камеру 2 охлаждали до комнатной температуры, вскрывали и выгружали образцы микросфер с нанесенным на них карбидохромовым покрытием. Были опробованы различные режимы осаждения карбидохромовых покрытий. В результате были оптимизированы условия осаждения карбидохромовых покрытий на поверхность зольных микросфер.

Оптимальные условия осаждения карбидохромовых покрытий на зольные микросферы из ХОЖ «Бархос», полученные для данной установки, - следующие:

- первоначальная температура прогрева микросфер 80°С (температура перехода хроморганической жидкости в пар);

- объем зольных микросфер, помещаемых в камеру - 50 см3;

- объем ХОЖ «Бархос» 3 см3;

- скорость вращения камеры 10 об/мин;

- время предварительного прогрева микросфер 1-1,5 часа;

- время осаждения карбидохромового покрытия 4 часа;

- давление - 6×10-2 Па.

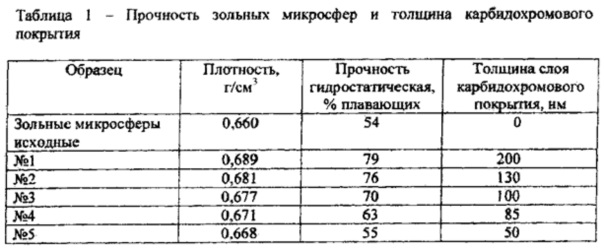

Примеры 2-5 (таблица 1) проведены аналогично примеру №1. При этом объем ХОЖ «Бархос» составил:

- пример 2 объем ХОЖ «Бархос» - 2,5 см3, давление - 5×10-2 Па, время осаждения карбидохромового покрытия 3,5 часа, - скорость вращения камеры 15 об/мин;

- пример 3 объем ХОЖ «Бархос» - 2 см3, давление - 6×10-2 Па, время осаждения карбидохромового покрытия 3 часа, - скорость вращения камеры 15 об/мин;

- пример 4 объем ХОЖ «Бархос» - 1,5 см3, давление - 5,5×10-2 Па, время осаждения карбидохромового покрытия 2 часа, - скорость вращения камеры 20 об/мин;

- пример 5 объем ХОЖ «Бархос» - 1,0 см3, давление - 6×10-2 Па, время осаждения карбидохромового покрытия 1,5 часа, - скорость вращения камеры 15 об/мин.

Поверхность образцов зольных микросфер покрыта карбидохромовыми покрытиями равномерно, микродефекты не наблюдаются (фиг. 3). Исследование микросфер проводилось методом оптической микроскопии (Leica MZ6 фиг. 2) и на электронно-зондовом рентгеновском микроанализаторе JSMA-733 (фиг. 3).

На фиг. 2 приведены фотографии образцов зольных микросфер исходных (2а) и с нанесенным по предлагаемому способу карбидохромовым покрытием (2б). Из приведенных фотографий видно, что карбидохромовое покрытие на поверхности образцов однородное, полностью покрывает все микросферы.

Были проведены исследования прочностных характеристик полученных образцов и сравнение их с исходными образцами микросфер. После нанесения на внешнюю поверхность зольных микросфер карбидохромового покрытия толщиной 130 нм гидростатическая прочность возрастает как минимум в полтора раза по сравнению с исходными образцами (таблица 1).

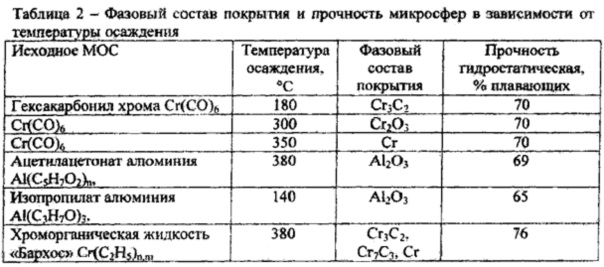

В таблице 2 представлен фазовый состав покрытия в зависимости от исходного МОС и температуры осаждения, толщина покрытия и гидростатическая плотность.

Далее были проведены исследования водородопроницаемости зольных микросфер с карбидохромовым покрытием. Для сравнения испытания были проведены на трех партиях зольных микросфер Черепетской ГРЭС, имеющих размер 20≤d<350 мкм. Результаты таких испытаний представлены на фиг. 4:

1Н - исходные микросферы,

2Н - микросферы, покрытые А1 методом магнетронного напыления,

3Н - микросферы с нанесенными на них карбидохромовыми покрытиями по предлагаемой нами технологии.

Полученные результаты по измерению газовыделения из трех партий зольных микросфер позволяют говорить о возможности регулирования проницаемости по водороду стенки микросфер в достаточно широких пределах. Но у микросфер с карбидохромовым покрытием толщиной порядка 130 нм скорость газовыделения примерно в 3-4 раза ниже по сравнению с исходными микросферами и в два раза ниже по сравнению с образцами микросфер, покрытыми алюминием методом магнетронного распыления.

Таким образом, предлагаемый способ позволяет улучшить прочностные свойства микросфер и снизить газовыделение по сравнению с исходными микросферами, что является важным условием при разработке высокопрочных микросфер, способных на более длительное время капсулировать в себе водород.

Пример №6

Осаждение покрытий пиролитического железа на внешней поверхности стеклянных микросфер марки МС-А9 гр. Б2 пиролизом пентакарбонила железа проводили в установке, схема которой представлена на фиг. 1. В камеру объемом ~150 см3 загружали ~50 см3 стеклянных микросфер размером ~ 100 мкм, добавляли навеску пентакарбонила железа и герметично закрывали и создавали давление не более 10-1 Па. Затем электродвигателем 4 придавали вращательное движение и начинали постепенно повышать температуру в электропечи 3 и соответственно в камере 2. В течение 30 мин температуру в камере 2 повышали до оптимальной температуры, необходимой для качественного осаждения пиролитического железа. При этом пентакарбонил железа переходил в газовую фазу и равномерно распределялся по всему объему ампулы. При достижении температуры 160°С происходил распад паров пентакарбонил железа на внешней поверхности микросфер с образованием упрочняющего карбида железа. Процесс осаждения при оптимальной температуре 160°С проводили в течение 30 мин. Затем камеру 2 охлаждали до комнатной температуры, вскрывали и выгружали образцы микросфер с нанесенным на них Fe покрытием.

Оптимальные условия осаждения покрытий пиролитического железа на поверхность микросфер с использованием пентакарбонила железа, полученные нами для данной установки, следующие:

- объем микросфер, загружаемых в реакционный объем - 15 см3;

- температура проведения процесса осаждения - 160°С,

- скорость вращения MOCVD-реактора 60 об/мин;

- время проведения процесса осаждения покрытая при использовании навески пентакарбонила железа 2.5 г - 30 мин;

- время проведения процесса осаждения покрытия при использовании навески пентакарбонила железа 1.36 г - 15 мин;

- время проведения процесса осаждения покрытия при использовании навески пентакарбонила железа 0,25 г - 5 мин;

- давление - 7×10-2 Па.

Толщина покрытия определена через истинную плотность микросфер, которая измерялась циклометрическим методом. Плотность микросфер, покрытых пиролитическим железом со временем осаждения 3, 15 и 30 мин, составила соответственно 0,35, 0,37 и 0,39 г/см3. Плотность исходных микросфер - 0,33 г/см3, толщина покрытия составила соответственно 71 нм, 45 нм и 21 нм.

Далее были проведены исследования водородопроницаемости микросфер марки МС-А9 гр. Б2 с покрытием из пиролитического железа. Микросферы с покрытием 71 нм сравнивались с исходными микросферами. Результаты таких испытаний представлены на фиг. 5:

Пример №7

Осаждение покрытий пиролитического вольфрама на внешней поверхности зольных микросфер Черепетской ГРЭС с размером от 40 до 200 мкм пиролизом гексокарбонила вольфрама проводили в установке, схема которой представлена на фиг. 1. В камеру объемом ~150 см3 загружали от 33 до 50 см3 зольных микросфер, добавляли навеску гексокарбонила вольфрама и герметично закрывали и создавали давление не более 10-1 Па. Затем электродвигателем 4 придавали вращательное движение и начинали постепенно повышать температуру в электропечи 3 и соответственно в камере 2. В течение 40 мин температуру в камере 2 повышали до 245°С. При этом гексокарбонил вольфрама переходил в газовую фазу и равномерно распределялся по всему объему ампулы. При достижении температуры 245°С происходил распад паров гексокарбонил вольфрама на внешней поверхности микросфер с образованием упрочняющего покрытия - карбида вольфрама. Процесс осаждения проводили в течение 20 мин. Скорость вращения MOCVD-реактора составляла 60 оборотов/мин, давление в камере - 7×10-2 Па. Завершив один цикл нанесения покрытия из камеры 2, открыв клапаны 5 и 7, откачивали продукты разложения гексокарбонила вольфрама. Удалив продукты разложения в камеру 2 через клапан 6, подавали новую порцию гексокарбонила вольфрама. В зависимости от необходимой толщины покрытия можно проводить необходимое количество циклов нанесения покрытия.

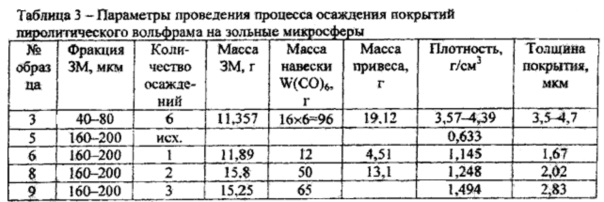

В таблице 3 приведены основные параметры процесса нанесения покрытия пиролитического вольфрама на поверхность зольных микросфер.

Образец 3 получен после шести последовательных циклов осаждений пиролитического вольфрама. Из таблицы 3 видно, что методом наслаивания (последовательного осаждения покрытия пиролитического вольфрама) можно регулировать толщину покрытия.

Истинную плотность зольных микросфер фракции 40-80 мкм с покрытием пиролитического вольфрама определяли методом жидкостной пикнометрии.

Экспериментально показано, что заявляемый способ позволяет получать на поверхности микросфер металлические, оксидные. карбидные или комбинированные покрытия в зависимости от исходного металлорганического соединения и условий осаждения. При этом обеспечивается однородность покрытия по поверхности микросфер, повышаются прочностные свойства микросфер вследствие уменьшения дефектов на их поверхности и снижается газопроницаемость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ПИРОЛИТИЧЕСКИХ КАРБИДОХРОМОВЫХ НА ПОВЕРХНОСТЬ ЧУГУННЫХ ДЕТАЛЕЙ | 2000 |

|

RU2188877C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНЕШНЮЮ ПОВЕРХНОСТЬ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2169793C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C В НИЗШИЕ ОЛЕФИНЫ C-C | 2015 |

|

RU2601864C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ВОЛЬФРАМОВЫХ СЛОЕВ | 2011 |

|

RU2495155C2 |

| Способ нанесения пиролитического карбидохромового покрытия на металлические поверхности | 1990 |

|

SU1759958A1 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ С1-С4 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2603134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМОКАРБИДНЫХ ПОКРЫТИЙ | 2003 |

|

RU2249633C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| СПОСОБ ФОРМИРОВАНИЯ МАСКИРУЮЩЕГО СЛОЯ ФОТОШАБЛОНА | 1991 |

|

RU2017191C1 |

| Способ нанесения износостойкого кобальт-хромового покрытия на подложки из алюминиевых сплавов | 2022 |

|

RU2791115C1 |

Изобретение относится к химической технологии нанесения на микросферы металлосодержащих покрытий. Способ нанесения металлосодержащих покрытий на микросферы пиролитическим разложением металлоорганических соединений заключается во взаимодействии паров металлоорганического соединения с поверхностью микросфер, нагретых до температуры ниже температуры размягчения, перемешивании микросфер. Перемешивание микросфер осуществляют в присутствии паров металлоорганического соединения. Количество металлоорганического соединения по отношению к количеству микросфер определяют по зависимости от необходимой толщины покрытия

1. Способ нанесения металлосодержащих покрытий на микросферы, заключающийся во взаимодействии паров металлоорганического соединения с поверхностью микросфер, нагретых до температуры ниже температуры размягчения, перемешивании микросфер, отличающийся тем, что перемешивание микросфер осуществляют в присутствии паров металлоорганического соединения, а количество металлоорганического соединения по отношению к количеству микросфер определяют по зависимости от необходимой толщины покрытия hП

, где mMC - масса загрузки микросфер, г; mMOC - масса металлоорганического соединения, г; ρП - плотность покрытия, г/см3;

, где mMC - масса загрузки микросфер, г; mMOC - масса металлоорганического соединения, г; ρП - плотность покрытия, г/см3;  - удельная поверхность микросфер, см2/г; k1 - коэффициент перехода исходного соединения в материал покрытия; k2 - коэффициент использования материала - определяется объемом камеры и соотношением площадей микросфер и камеры (варьируется от 0,30 до 0,95).

- удельная поверхность микросфер, см2/г; k1 - коэффициент перехода исходного соединения в материал покрытия; k2 - коэффициент использования материала - определяется объемом камеры и соотношением площадей микросфер и камеры (варьируется от 0,30 до 0,95).

2. Способ по п. 1, отличающийся тем, что перед нагревом микросфер в камере создают давление не более 10-1 Па.

3. Способ по п. 1, отличающийся тем, что подачу металлоорганического соединения в камеру осуществляют порционно, между подачей порций металлоорганического соединения производят перемешивание микросфер и удаление продуктов разложения.

4. Способ по п. 1 или 2, отличающийся тем, что для получения карбидного покрытия на микросферах их нагревают до температуры 280-300°С.

5. Способ по п. 1 или 2, отличающийся тем, что для металлизации микросфер их нагревают до температуры 450-500°С.

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОРОШКОВ И МИКРОСФЕР ИЗ ГАЗОВОЙ ФАЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2307004C2 |

| СТЕКЛОМЕТАЛЛИЧЕСКИЕ МИКРОШАРИКИ И ИХ СПОСОБ ПОЛУЧЕНИЯ | 2013 |

|

RU2532784C2 |

| RU 2006118165 A, 20.12.2007 | |||

| JP 62230649 A, 09.10.1987 | |||

| US 4302311 A1, 24.11.1981. | |||

Авторы

Даты

2018-01-25—Публикация

2015-10-26—Подача