Изобретение относится к нанесению износостойких карбидохромовых покрытий термическим разложением паров металло- органических соединений для защиты поверхности изделий из титана и его сплавов от воздействия агрессивных сред, абразивного износа и высоких температур.

Известен способ нанесения карбидохромовых покрытий на нагретую поверхность титановых изделий термическим разложением паров бис-аренохромоорга- нических соединений для защиты от воздействия агрессивных сред. Однако прочность сцепления получаемых данным способом покрытий оказывается недостаточной вследствие очень низкой химической актив- ности естественной пленки оксида титана на поверхности титановых сплавов и захвата поверхностными слоями титана образующихся в результате пиролиза газов, в частности водорода. Это приводит к осыпанию покрытий и преждевременному износу деталей.

Наиболее близок к предлагаемому способу способ нанесения двухслойного гальванического защитного покрытия на титан и его сплавы, принятый авторами за прототип. Согласно этому способу используется предварительное меднение титановых изделий после снятия оксидной пленки с их поверхности абразивной обработкой корундом и последующего химического обезжиривания. Толщина слоя меди при этом составляет 12 мкм и выше. После меднения проводится вакуумный отжиг при 400- 500°С и давлении мм рт.ст. в специальной вакуумной печи, затем осуществляется химическое обезжиривание омедненной поверхности, на которую для активации дополнительно наносят 2-3 мкм меди. В заключительной стадии гальваническим путем наносится.верхний слой из износостойкого защитного материала, Сцепление меди с титановой основой здесь достигается за счет образования диффузионных слоев на границе титан-медный

(Л

С

3

о

iO

ю

ю

слой. Недостатком известного способа является значительное снижение когеэионной прочности двухслойного покрытия в сравнении с однослойным и невозможность применения тонких слоев (менее 100 мкм) в качестве верхнего износостойкого слоя вследствие высокой пластичности нижнего медного слоя указанных толщин.

Целью настоящего изобретения является повышение прочности покрытия.

Поставленная цель достигается тем, что согласно способу нанесения двухслойного износостойкого покрытия на титан и его сплавы, включающему нанесение подслоя из меди, вакуумный отжиг при 450-500°С и нанесение износостойкого слоя, подслой меди наносят толщиной 0,3-10 мкм, при этом вакуумный отжиг проводят при глубине вакуума мм рт.ст., а в качестве износостойкого слоя наносят карбид хрома пиролизом бис-аренохромоорганических соединений. Максимальный эффект упрочнения при этом достигается при использовании предельно малых толщин медного подслоя 0,5-3 мкм. При нанесении подслоя меди указанных толщин из металлоорга- нического соединения меди процесс ведут от получения медного подслоя до его вакуумного отжига и последующего нанесения карбида хрома пиролизом бис-аренохромо- органического соединения в одной реакционной камере, что позволяет значительно снизить трудоемкость и продолжительность процесса.

Снижение толщины медного подслоя до 0,3-10 мкм и использование при его вакуумном отжиге глубины вакуума мм рт.ст., а в качестве износостойкого слоя кар- бидохромового покрытия из бис-аренохромоорганических соединений обеспечивает при максимальном адгезионном сцеплении медного слоя как с поверхностью титановой основы, так и со слоем карбида хрома, максимальную когезионную прочность получаемого двухслойного покрытия, что и обуславливает устранение недостатков, присущих известному способу.

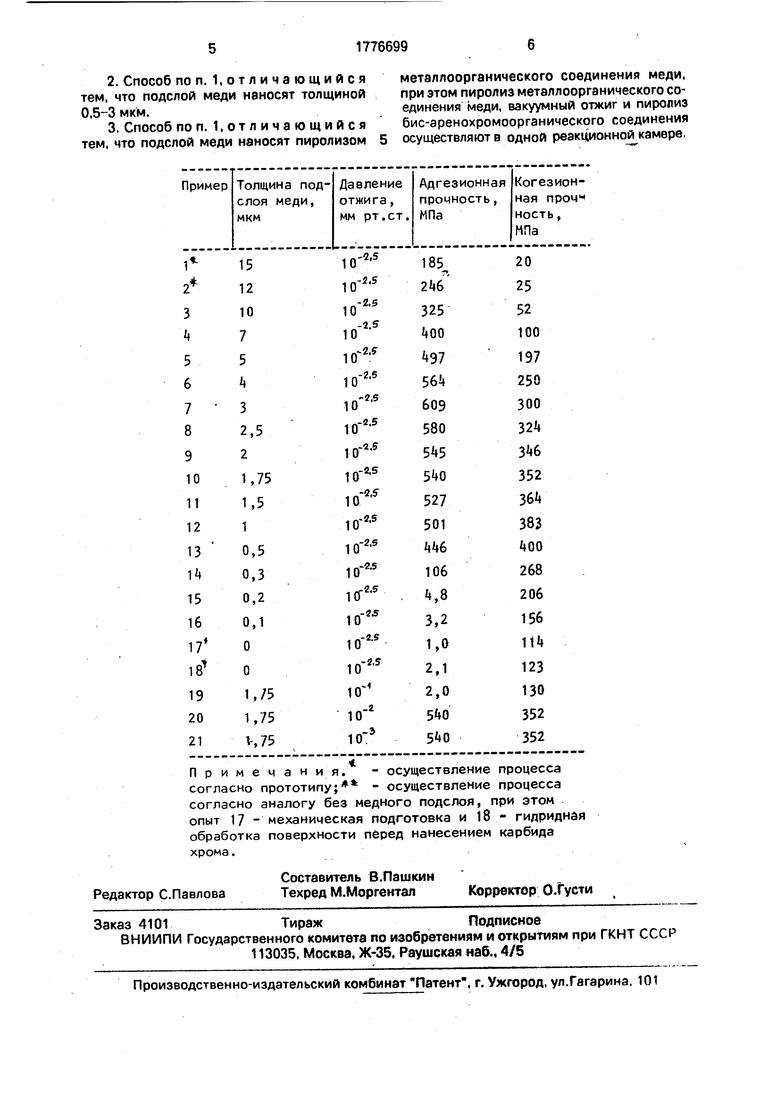

Пример. Используются образцы для испытания на растяжение из различных марок сплавов титана с механической обработкой поверхности до 8-го класса чистоты. Предварительно на образцы либо электрохимическим методом, либо газофазным методом, в частности пиролизом ацетилаце- тонато меди при 420°С и вакууме мм рт.ст., наносят медный подслой толщиной 0,3-10 мкм с чистотой получающейся меди 909,8%. Затем образцы в случае предварительного гальванического меднения помещают в реакционную вакуумную камеру, а в случае газофазного нанесения медного подслоя остаются в ней, где подвергаются вакуумному отжигу при 450-500°С и вакууме мм рт.ст. в течение 0,5 ч.

После отжига в той же реакционной камере наносится при той же температуре и вакууме слой карбида хрома толщиной 30 мкм пиролизом бис-аренохромоорганических соединений. Затем полученные образцы с

износостойким слоем испытываются на адгезионную и когезионную прочность по известной методике.

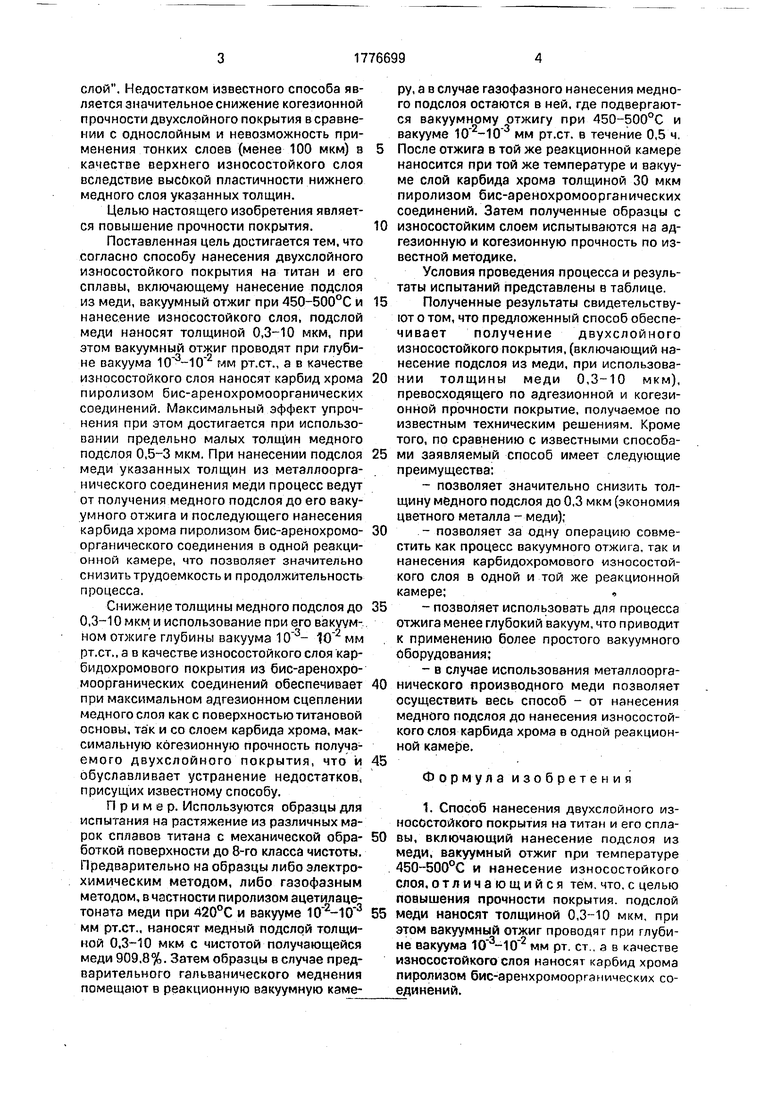

Условия проведения процесса и результаты испытаний представлены в таблице.

Полученные результаты свидетельствуют о том, что предложенный способ обеспе- чивает получение двухслойного износостойкого покрытия, (включающий нанесение подслоя из меди, при использовании толщины меди 0,3-10 мкм), превосходящего по адгезионной и когези- онной прочности покрытие, получаемое по известным техническим решениям. Кроме того, по сравнению с известными способами заявляемый способ имеет следующие преимущества:

-позволяет значительно снизить толщину медного подслоя до 0,3 мкм (экономия цветного металла - меди);

- позволяет за одну операцию совместить как процесс вакуумного отжига, так и нанесения карбидохромового износостойкого слоя в одной и той же реакционной камере;

- позволяет использовать для процесса отжига менее глубокий вакуум, что приводит к применению более простого вакуумного оборудования;

-в случае использования металлоорга- нического производного меди позволяет

осуществить весь способ - от нанесения медного подслоя до нанесения износостойкого слоя карбида хрома в одной реакционной камере.

Формула изо бретени я

1. Способ нанесения двухслойного износостойкого покрытия на титан и его сплавы, включающий нанесение подслоя из меди, вакуумный отжиг при температуре 450-500°С и нанесение износостойкого слоя,отличающийся тем. что,с целью повышения прочности покрытия, подслой

меди наносят толщиной 0,3-10 мкм, при этом вакуумный отжиг проводят при глубине вакуума мм рт. ст.. а в качестве износостойкого слоя наносят карбид хрома пиролизом бис-аренхромооргзнических соединений.

2.Способ по п. 1,отличающийся тем, что подслой меди наносят толщиной 0,5-3 мкм.

3.Способ по п. 1,отличающийся

металлоорганического соединения меди, при этом пиролиз металлоорганического соединения меди, вакуумный отжиг и пиролиз бис-аренохромоорганического соединения

тем, что подслой меди наносят пиролизом 5 осуществляют в одной реэкционнойпсамере.

металлоорганического соединения меди, при этом пиролиз металлоорганического соединения меди, вакуумный отжиг и пиролиз бис-аренохромоорганического соединения

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАН И ЕГО СПЛАВЫ | 2003 |

|

RU2251589C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2011 |

|

RU2449053C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ПИРОЛИТИЧЕСКИХ КАРБИДОХРОМОВЫХ НА ПОВЕРХНОСТЬ ЧУГУННЫХ ДЕТАЛЕЙ | 2000 |

|

RU2188877C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456112C2 |

| СПОСОБ ОСАЖДЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ СПЛАВЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КРЕМНИЯ | 2014 |

|

RU2569199C1 |

| Многослойный материал для режущего инструмента | 1990 |

|

SU1785817A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНЕШНЮЮ ПОВЕРХНОСТЬ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2169793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КАРБИДА ТИТАНА НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕДНОГО АНОДА ГЕНЕРАТОРНОЙ ЛАМПЫ | 2015 |

|

RU2622549C2 |

Использование: нанесение покрытия для защиты изделий из титана и его сплавов от воздействия агрессивных сред, абразивного износа и высоких температур. Сущность изобретения: наносят подслой меди толщиной 0,3-10 мкм, проводят вакуумный отжиг при мм рт.ст. и наносят износостойкий слой из карбида хрома пиролизом бис-аренхромоорганических сое- динений.2 з.п.ф-лы,-1 табл.

15

12

10

7

5

ч

3

2,5

2

1,75

1,5

1

0,5

0,3

0,2

0,1

О

О

Ь/5

1,75

Ь75

10 10 10 10 10

Примечания. - осуществление согласно прототипу; - осуществление согласно аналогу без медного подслоя, опыт 17 - механическая подготовка и 18 обработка поверхности перед нанесением хрома.

185 2чб 325 чОО

ч97 564 609 580 545 5чО

527 501 ччб 106 ч,8 3,2 1,0

2,1 2,0 5чО 5ч О

20

25

52

100

197

250

300

32ч

Зчб

352

Збч

383 чОО 268 206 156 1Й 123 130 352 352

осуществление процесс существление процесс ого подслоя, при этом дготовка и 18 - гидри ед нанесением карбида

| Груев И.Д | |||

| и др | |||

| Электрохимические покрытия изделий радиоэлектронной аппаратуры | |||

| Справочник, М.; Радио и связь, 1988, с | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

Авторы

Даты

1992-11-23—Публикация

1990-04-19—Подача