Изобретение относится к технологии получения композиционных магнитотвер- дых материалов для приборо- и агрегатост- роения.

Композиционные магниты-магнитопла- сты состоят из магнитотвердого порошка-наполнителя и полимерного связующего. Поскольку, магнитные характеристики магни- топластов на основе редкоземельных металлов (РЗМ) уже сейчас превосходят характеристики серийно выпускаемых магнитов, не содержащих редкоземельные металлы, их доля в общем объеме производства РЗМ магнитов постоянно растет. В отличие от РЗМ магнитов, получаемых методами порошковой металлургии, производство магнито- пластов значительно проще и, кроме того, они могут обрабатываться режущим инструментом, что особенно важно при изготовлении микромагнитов.

Обычно магнитопласты получают путем механического перемешивания наполнителя и связующего с последующим формованием магнита методом прессования, экструзии и т.д. Магнитные характеристики магнитопла- , (ВН)тах пропорциональны концентрации наполнителя, т.е. плотности материала. Однако с уменьшением количества связующего оно распределяется неравномерно в объеме магнитопласта, из-за чего резко падают механические характеристики магнита и максимальная рабочая температура. Порошки РЗМ сплавов активно взаимодействуют с кислородом, что приводит к резкому уменьшению их коэрцитивной силы, поэтому в процессе перемешивания со связующим они должны быть максимально защищены от воздействия атмосферного кислорода.

:0

СЛ

Ј

;Јь

Известен способ изготовления композиционного материала для постоянных маг- нитов из РЗМ содержащих сплавов, включающий выплавку сплава, измельчение порошка, смешение его со связующим, прессование и отверждение. В указанном способе изготовления магнитопластов порошок сплава после помола смешивали с раствором связующего (эпоксидные смолы) в ацетоне с одновременным нагреванием до 50° для удаления растворителя, прессовали в магнитном поле при 140-190°С, а затем для завершения процесса отверждения смолы полученные магнитопласты подвергали термообработке при 80-100°С.

Однако известный способ изготовления магнитопластов обладает следующими недостатками.

Не удается получать магнитопласты с величиной (ВН)тах более 12 МГс Э, причем указанные свойства могут быть достигнуты только используя наполнитель состава Smo.gZro.i (Coo.7iCuo.iFeo.i9) . при этом данный наполнитель требует дополнительной термической обработки что усложняет технологию. Магнитопласты на основе наполнителя SmCo имеют величину (ВН)тах невышеЭМГсЭ и Нс 13 кЭ. Недостаточно высокий уровень магнитных характеристик обусловлен поверхностным окислением порошка в процессе перемешивания со связующим и отверждения, а также низкой плотностью магнитопласта. поскольку содержание наполнителя не превышает 97 мас.%.

Известным способом не могут быть изготовлены магнитопласты с наполнителем, полученным измельчением слитка Nd-Fe-B, что связано с сильной окисляемостью порошков сплавов этой системы.

Известным способом невозможно дальнейшее повышение плотности магнитопласта, т,е. уменьшение содержания связующего ниже 3 мас.%, а также достаточно надежное предохранение наполнителя от окисления (в процессе перемешивания со связующим и прессования магнитов). Это связано с недостаточной адгезией связующего к поверхности частиц из-за окисления их поверхности.

Известный способ недостаточно технологичен, поскольку используются две термообработки магнитопластов: в процессе прессования и потом для завершения процесса отверждения.

Целью изобретения является повышение магнитных характеристик материала: энергетического произведения (ВН)тах, коэрцитивной силы iHC и максимальной рабочей температуры.

Поставленная цель достигается путем разработки способа изготовления композиционного материала для постоянных магнитов из РЗМ содержащих сплавов.

преимущественно, системы самарий-кобальт, включающего выплавку сплава.измель- чение порошка, смешение его со связующим, прессование и отверждение, отличающийся тем, что с целью повышения максимальной

0 магнитной энергии, коэрцитивной силы и максимальной рабочей температуры, измельчение проводят в растворителе в две стадии: сначала без связующего, а затем со связующим, при соотношении длительностей этих

5 стадий 1: (0,05-10), соотношение масс связующего растворителя и измельчаемого порошка 1:(400-35) : (150-15), а отверждение проводят в защитной атмосфере при 500- 1100°С в течение 10-120 мин.

0Положительный эффект от предлагаемого

изобретения, заключающийся в увеличении магнитных характеристик магнитопластов и упрощении технологии, достигается

а)вследствие измельчения порошка в 5 растворе полимера, что приводит к резкому

усилению взаимодействия молекул связующего с поверхностью частиц как из-за меха- нохимической активации процесса сорбции, так и благодаря тому, что сорбция

0 осуществляется нз свежую поверхность излома (полученную в процессе размола) с высокой химической активностью. В результате частицы наполнителя оказываются защищенными полимерной оболочкой,

5 равномерно покрывающей их поверхность и предохраняющей от окисления как в процессе измельчения, так и в процессе прессования мэгнитопластов. Кроме того, полимерная оболочка предохраняет повер0 хность частиц от механических напряжений и деформаций, получаемых в процессе размола и уменьшающих коэрцитивную силу.

б)вследствие того что измельчение проводят в две стадии: без связующего и со

5 связующим, причем соотношение длительностей этих стадий 1:(0,05-10). В результате полимер начинает сорбироваться на поверхность частиц, достигших определенной степени дисперсности.

0 в) вследствие того что соотношение масс связующего, растворителя и измельчаемого порошка 1;(400-35):(150-15), а отверждение проводят в защитной атмосфере при 500-1100°С в течение 10-120 мин. Со5 отношение между количеством связующего. растворителя и порошка определяет количество сорбированного на частицах полимера и, следовательно, магнитные свойства магнитопласта. Отверждение при 500- 1100°С приводит к термодеструкции связующего и, значит, уменьшению его концентрации (увеличению плотности магнитопла- ста), а также к увеличению магнитных характеристик порошка (например, за счет снятия механических напряжений, получен- ных при размоле). Кроме того, в процессе термодеструкции связующее может взаимодействовать с окисленным поверхностным слоем частиц, изменяя его химический состав (например, восстановление) и увели- чивая величину iHc магнитопласта.

Существенным отличием предлагаемого способа изготовления композиционного материала для постоянных магнитов из РЗМ содержащих сплавов является следую- щее:

а)измельчение порошка проводят в растворителе выбранного связующего в две стадии: без связующего и со связующим с соотношением длительностей этих стадий 1:(0,05-10) и соотношением масс связующего, растворителя и измельчаемого порошка 1:(400-35):(150-15).

б)отверждение проводят в защитной атмосфере при 500-1100°С в течение 10- 120 мин.

Этим достигается получение высоких значений максимального энергетического произведения (ВН)тэх 13,0-17,0 МГсЭ, коэрцитивной силы (iHC 11.1-26.2 кЭ) и повышение рабочей температуры магнито- пластов.

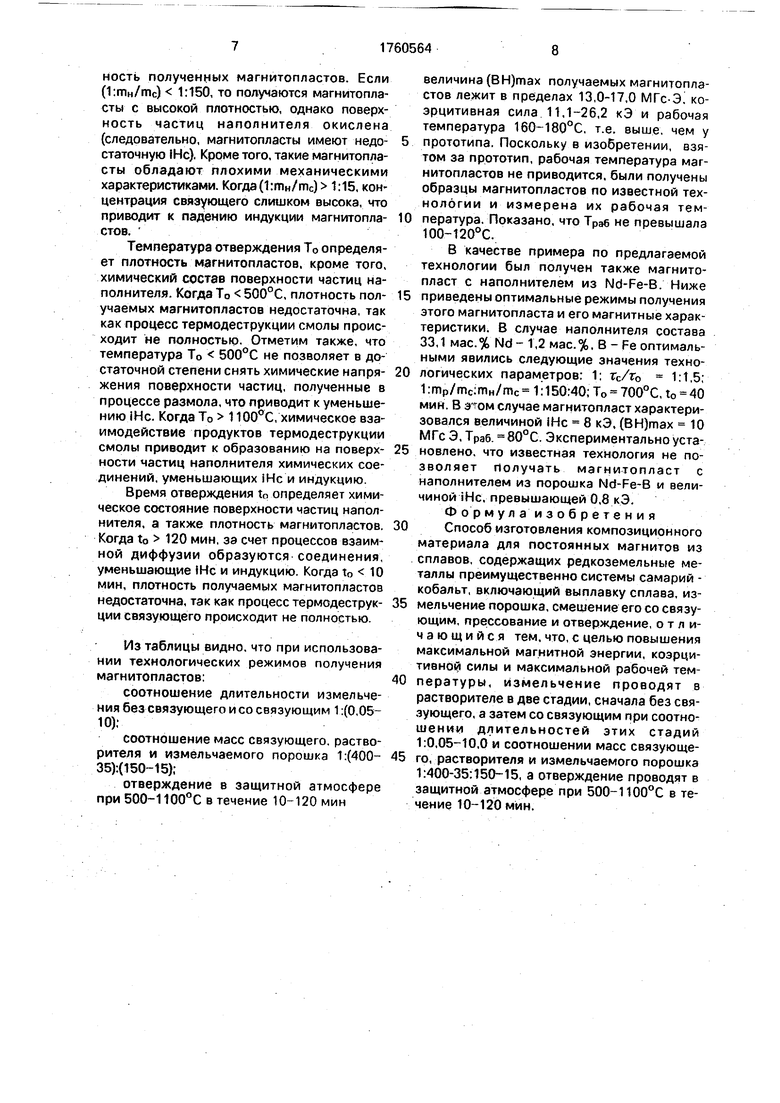

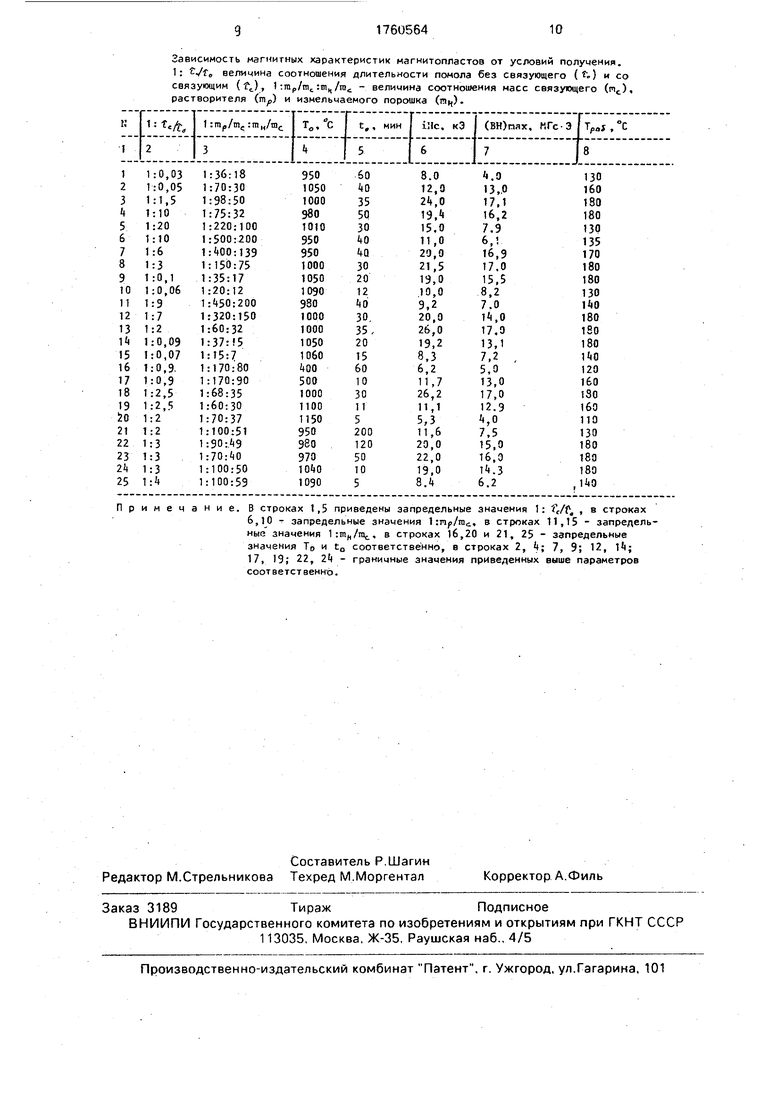

П р и м е р. В качестве исходного материала для наполнителя использовали сплав 35 мас.% Sm-Co. Слиток дробили до разме- ра частиц менее 315 мкм. Тонкое измельчение порошка проводили на вибромельнице в среде этилового спирта в течение времени Т0., а затем добавляли необходимое количество связующего и продолжали измельчать в течение времени гс. Использовали различные соотношения между массами связующего (тс) спирта (тр) и наполнителя (тн). а также временами Г0 и тс . Полученный после размола порошок подвергали мокрому прессованию в пресс-форме с усилием до 10 т/см перпендикулярно прикладываемому в процессе прессования магнитному полю 15 кЭ. Отверждение полученных образцов маг- нитопластов проводили в вакууме (не менее 10 мм рт.ст.) либо в аргоне при температуре Т0 и длительности to Магнитные свойства полученных магнитопластов измеряли с помощью вибромагнитометра после намагни- чивания в импульсном поле 60 кЭ (установка импульсного намагничивания УИН-3012). Результаты магнитных измерений в зависимости от условий получения магнитопластов приведены в таблице.

Таблица построена следующим образом.

В строках 1-5 задается величина соотношения длительностей помола без связующего и со связующим (1: гс/г0 ) а остальные технологические параметры выбирали с точки зрения получения магнитопластов с максимальным энергетическим произведением. Значения (1: тс/Го) в строках 1 и 5 запредельные. В строках 6-10 варьируется соотношение масс связующего и спирта (V гпр/тс), в строках 11-15 - соотношение масс связующего и наполнителя (1:гпн/тс), в строках 16-20- температура отверждения, а в строках 21-25 время отверждения. Соответственно, для указанных параметров, их значения в строках б, 10:11, 15; 16, 20 и 21,25 являются запредельными, а значения остальных четырех параметров выбираются оптимальными для получения магнитопластов с максимальным значением (ВН)тах.

Как видно из таблицы, когда какой-либо из задаваемых параметров имеет запредельное значение, величина (ВН)лпах не превышает 8,2 МГс Э, т.е. становится меньше, чем у прототипа (ВН)тах 12 МГс-Э

Рассмотрим влияние каждого из технологических параметров. В том случае, когда величина (1 :гс/Го ) превышает 1:0 05, время размола без связующего относительно велико и. значит, к моменту добавления смолы частицы наполнителя обладают развитой поверхностью, что приводит к их окислению и уменьшению величины iHc. Когда, наоборот, (1: Тс/Го ) 1:20, время размола без связующего относительно мало и к моменту добавления смолы частицы остаются достаточно крупными, что препятствует формированию текстуры магнитопластов и не позволяет получать достаточную величину (Не. Отметим, что размол в присутствии связующего протекает менее интенсивно и поэтому не позволяет получать достаточно мелкие частицы.

Отношение массы связующего к массе растворителя определяет концентрацию смолы в процессе размола. Когда концентрация смолы мала, т.е. (1:mp/mc) 1:400, процесс осаждения смолы на частицах протекает не достаточно интенсивно, что приводит к их окислению, а также образованию поверхностных напряжений. Оба этих фактора уменьшают iHc. Когда наоборот (1:гпр/тс) 1:35 концентрация смолы слишком высока и плотность получаемого магнитопласта недостаточна, что приводит к уменьшению индукции.

Соотношение между количеством связующего и наполнителя определяет плотность полученных магнитопластов. Если (1:тн/гпс) 1:150, то получаются магнитопла- сты с высокой плотностью, однако поверхность частиц наполнителя окислена (следовательно, магнитопласты имеют недостаточную 1Нс), Кроме того, такие магнитопласты обладают плохими механическими характеристиками. Когда (1:тн/тс) 1:15, кон- центрация связующего слишком высока, что приводит к падению индукции магнитопластов.

Температура отверждения Т0 определяет плотность магнитопластов, кроме того, химический состав поверхности частиц наполнителя. Когда То 500°С, плотность получаемых магнитопластов недостаточна, так как процесс термодеструкции смолы происходит не полностью. Отметим также, что температура Т0 500°С не позволяет в достаточной степени снять химические напряжения поверхности частиц, полученные в процессе размола, что приводит к уменьшению iHc. Когда То 1100°С, химическое взаимодействие продуктов термодеструкции смолы приводит к образованию на поверхности частиц наполнителя химических соединений, уменьшающих iHc и индукцию.

Время отверждения to определяет химическое состояние поверхности частиц наполнителя, а также плотность магнитопластов. Когда to 120 мин, за счет процессов взаимной диффузии образуются соединения, уменьшающие IHc и индукцию. Когда to 10 мин, плотность получаемых магнитопластов недостаточна, так как процесс термодеструкции связующего происходит не полностью.

Из таблицы видно, что при использовании технологических режимов получения магнитопластов:

соотношение длительности измельчения без связующего и со связующим 1 :(0,05- 10);

соотношение масс связующего, растворителя и измельчаемого порошка 1:(400- 35):(150-15);

отверждение в защитной атмосфере при 500-1100°С в течение 10-120 мин

величина (ВН)тах получаемых магнитопластов лежит в пределах 13,0-17,0 МГс-Э. коэрцитивная сила 11,1-26,2 кЭ и рабочая температура 160-180°С, т.е. выше, чем у

прототипа. Поскольку в изобретении, взятом за прототип, рабочая температура магнитопластов не приводится, были получены образцы магнитопластов по известной технологии и измерена их рабочая температура. Показано, что Траб не превышала 100-120°С.

В качестве примера по предлагаемой технологии был получен также магнито- пласт с наполнителем из Nd-Fe-B. Ниже

приведены оптимальные режимы получения этого магнитопласта и его магнитные характеристики. В случае наполнителя состава 33,1 мае. % Nd - 1,2 мае. %, В - Fe оптимальными явились следующие значения технологических параметров: 1; тс/г0 1:1,5; 1 :тр/тс:тн/тс 1:150:40; Т0 700°С, to 40 мин. В этом случае магнитопласт характеризовался величиной iHc 8 кЗ, (ВН)тах 10 МГс Э, Траб. 80°С. Экспериментальна установлено. что известная технология не позволяет Получать мэгнитопласт с наполнителем из порошка Nd-Fe-B и величиной iHc, превышающей 0,8 кЭ. Формула изобретения

Способ изготовления композиционного материала для постоянных магнитов из сплавов, содержащих редкоземельные металлы преимущественно системы самарий - кобальт, включающий выплавку сплава, измельчение порошка, смешение его со связующим, прессование и отверждение, отличающийся тем, что, с целью повышения максимальной магнитной энергии, коэрцитивной силы и максимальной рабочей температуры, измельчение проводят в растворителе в две стадии, сначала без связующего, а затем со связующим при соотно- шении длительностей этих стадий 1:0,05-10.0 и соотношении масс связующего, растворителя и измельчаемого порошка 1:400-35:150-15, а отверждение проводят в защитной атмосфере при 500-1100°С в течение 10-120 мин.

Зависимость магнитных характеристик магнитопластов от условий получения. 1: Ј-/Г„ величина соотношения длительности помола без связующего (t.) и со связующим (tj, I trap/in,. :mK /га,, - величина соотношения масс связующего (пс), растворителя (га,) и измельчаемого порошка (пц).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ МАГНИТНЫЙ МАТЕРИАЛ | 2002 |

|

RU2226012C1 |

| Способ изготовления постоянных магнитов | 1980 |

|

SU957285A1 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1997 |

|

RU2118007C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПЛАСТОВ | 1995 |

|

RU2084033C1 |

| МАТЕРИАЛЫ R-FE-B ПОСТОЯННЫХ МАГНИТОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2113742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИЧЕСКИХ ПОСТОЯННЫХ МАГНИТОВ | 1992 |

|

RU2032495C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГИБРИДНОГО МАГНИТНОГО ЭЛЕМЕНТА ДЛЯ РОТОРА ЭЛЕКТРОМАШИНЫ, УСТОЙЧИВОГО К НЕОБРАТИМОМУ РАЗМАГНИЧИВАНИЮ В УСЛОВИЯХ ПЕРЕГРЕВА | 2023 |

|

RU2827925C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО ТЕКСТУРОВАННОГО МАГНИТА | 1992 |

|

RU2015857C1 |

Изобретение относится к порошковой металлургии, в частности, к технологии изготовления композиционных магнитотвер- дых материалов для приборо- и агрегатостроения Сущность изобретения предложенный способ включает выплавку сплава, содержащего редкоземельные металлы преимущественно системы самарий- кобальт, измельчение порошка смешение его со связующим, прессование и от вержде- ние Измельчение проводят в растворителе в две стадии: сначала без связующе о а затем со связующим при соотношении длительностей этих стадий 1 (0 05-10) и соотношении масс связующего, растворителя и измельчаемого порошка 1:() (150- 15). Отверждение проводят в защитной атмосфере при 500-1100°С в течение 10-120 мин. 1 табл сл

Примечание. В строках 1,5 приведены запредельные значения 1: С/Г„ , в строках 6,10 - запредельные значения 1 :-пе/т, в строках 11,15 - запредельные значения l-., в строках 16,20 и 21, 25 - запредельные значения Т0 и t0 соответственно, в строках 2, t; 7, 9; 12, 17, 19; 22, 2) - граничные значения приведенных выше параметров соот ветст венно.

| Держатель подвижного контакта электрического выключателя | 1960 |

|

SU134304A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Березин В.М | |||

| и др | |||

| Композиционные магнитные материалы с органическими связками | |||

| - Электронная промышленность, магнитные материалы, 1984, вып.5, с.60-62. | |||

Авторы

Даты

1992-09-07—Публикация

1990-08-27—Подача