Изобретение относится к порошковой металлургии, в частности к способам получения постоянных магнитов из сплавов на основе редкоземельных металлов и кобальта.

Известен способ получения порошковых текстурованных магнитов, включающий получение материала и формования порошковых брикетов путем прессования с одновременным наложением текстурующего магнитного поля, спекание и температурную обработку.

Недостатком этого способа является несовершенство магнитной текстуры получаемых брикетов, приводящее к снижению их остаточной индукции, уменьшению прямоугольности петли гистерезиса и максимального энергетического произведения.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ изготовления постоянных магнитов на основе РЗМ, который включает выплавку сплава РЗМ-3d металл, дробление этого сплава, получение порошка измельчением в спирте, прессование порошка под давлением в магнитном поле, перпендикулярном направлению прессования, спекание в защитной атмосфере.

Недостатком известного способа является наличие в порошке РЗМ-3d металл конгломераторов, состоящих из слипшихся частиц с произвольной ориентацией векторов осей легкого намагничивания. Вследствие этого текстурующее магнитное поле не обеспечивает создание совершенной текстуры, так как ориентированию частиц в конгломератах препятствуют силы взаимного трения, возрастающие при наложении внешнего поля из-за магнитостатического воздействия (взаимного притяжения) между частицами. Это приводит к снижению остаточной магнитной индукции.

Задачей предлагаемого изобретения является увеличение остаточной магнитной индукции магнитов из порошка сплава РЗМ с 3d-металлами.

Решение поставленной задачи достигается тем, что предложен способ изготовления порошкового текстурованного магнита на основе сплава редкоземельного металла с 3d-металлом, включающий выплавку сплава, его дробление, размол в спирте, прессование полученного порошка в магнитном поле, перпендикулярном направлению прессования и последующее спекание в защитной атмосфере. При проведении размола для получения суспензии используют этиловый спирт при отношении объема порошка к объему спирта 1:3 суспензию подвергают ультразвуковому диспергированию с частотой 19-25 кГц с одновременным наложением ориентирующего магнитного поля в течение 15-30 с, прессование порошка осуществляют под давлением 0,5-2,0 т/см2 в магнитном поле напряженностью 15-20 кЭ.

Эффективность такой дополнительной обработки заключается в том, что после диспергирования порошка в суспензии его оседание и повторное образование конгломератов происходит непроизвольно, а в условиях ориентирования внешним полем. В результате образуются конгломераты частиц, которые имеют преимущественную ориентацию, сохраняющуюся при дальнейших операциях прессования в магнитном поле, что способствует получению более совершенной текстуры конечного продукта, обеспечивает увеличение остаточной магнитной индукции.

Для достижения положительного эффекта достаточно использование ориентирующих полей напряженностью 15-20 кЭ, так как после диспергирования частицы изолированы друг от друга, их ориентации не препятствуют силы взаимного трения. Использование ориентирующих магнитных полей 15-20 кЭ доводит частицы до магнитного насыщения, позволит получить после диспергирования суспензии порошок, обладающий пренебрежительно малой остаточной намагниченностью. Это способствует сохранению ориентации частиц в конгломератах, так как исключает тенденцию к образованию замкнутых по магнитному потоку конфигураций частиц, которые имели бы место в случае намагниченного порошка.

Кроме того, облегчается последующая процедура формования брикетов, поскольку намагничивание затрудняет операции дозирования навесок и заполнение пресс-форм.

Отличительный признак "при проведении размола для получения суспензии используют этиловый спирт при отношении объема порошка к объему спирта 1:3" необходим для обеспечения условия свободной ориентации частиц. Отношение объема порошка к объему спирта 1:3 установлено экспериментально.

Отличительный признак "суспензию подвергают ультразвуковому диспергированию частотой 19-25 кГц с одновременным наложением ориентирующего магнитного поля в течение 15-30 с" необходим для обеспечения необходимой однородности суспензии и для достижения максимально полной ориентации оси легкого намагничивания (ОЛН) частиц вдоль направления текстурующего поля в суспензии.

Отличительный признак "прессование порошка осуществляют под давлением 0,5-2,0 т/см2 в магнитном поле напряженностью 15-20 кЭ" необходим для достижения максимально полной ориентации ОЛН частиц относительно оси текстуры образца в процессе прессования.

Совокупность вышеперечисленных признаков, расположенных в отличительной части формулы предлагаемого изобретения, позволит решить задачу, заключающуюся в повышении остаточной магнитной индукции порошкового текстурованного магнита.

П р и м е р 1 (для закритических параметров). В индукционной печи в атмосфере аргона производили выплавку соединения SmСo5, имеющего состав: 63 мас.% Co + 37 мас.% Sm.

Слитки разбивали на мелкие куски, размалывали в тонкие порошки (с размером частиц 3-5 мкм) в защитной среде этилового спирта. Для этой цели использовали шаровую мельницу. После отделения спиртовой суспензии порошка от мелющих тел, отношение объема порошка к объему спирта в суспензии составляло 1 : 3, ее подвергали ультразвуковому диспергированию частотой 18 кГц в течение 14 с.

После ультразвукового диспергирования полученной суспензии прессовали при давлении 2,1 т/см2 в текстурующем магнитном поле напряженностью 14 кЭ, ориентированном под прямым углом к направлению усилия прессования.

Сформованные предлагаемым способом брикеты спекали в атмосфере аргона при температуре 1130 ± 5оС в течение 40 мин, после чего их охлаждали до комнатной температуры.

П р и м е р 2. Способ изготовления порошкового текстурованного магнита осуществляли в последовательности, изложенной в примере 1.

При этом диспергирование ультразвуком с одновременным наложением ориентирующего магнитного поля осуществляли в течение 15 с. Частота ультразвука составляла 19 кГц. Напряженность текстурующего магнитного поля составляла 15 кЭ. Прессовали при давлении 0,5 т/см2 в поле напряженностью 15 кЭ.

П р и м е р 3. Способ изготовления порошкового текстурованного магнита осуществляли в последовательности, изложенной в примере 1. При этом диспергирование ультразвуком с одновременным наложением ориентирующего магнитного поля осуществляли в течение 25 с. Частота ультразвука составляла 22 кГц. Прессовали при давлении 1 т/см2 в поле напряженностью 17 кЭ.

П р и м е р 4. Способ изготовления порошкового текстурованного магнита осуществляли в последовательности, изложенной в примере 1. При этом диспергирование ультразвуком частотой 25 кГц с одновременным наложением ориентирующего магнитного поля осуществляли в течение 30 с. Прессовали при давлении 2 т/см2 в поле напряженностью 20 кЭ.

П р и м е р 5 (для закритических параметров). Способ изготовления порошкового текстурованного магнита осуществляли в последовательности, изложенной в примере 1. При этом диспергирование ультразвуком частотой 26 кГц с одновременным наложением ориентирующего магнитного поля осуществляли в течение 31 с. Напряженность ориентирующего магнитного поля составляла 21 кЭ. Прессовали при давлении 3 т/см2. Использование ориентирующего магнитного поля напряженностью менее 15 кЭ нельзя вследствие того, что не достигается магнитная текстура.

Использовать ориентирующее поле напряженностью более 20 кЭ нецелесообразно, так как нетехнологично и трудоемко. Прессовать при давлении менее 0,5 т/см2 нельзя, так как при этом не будет прочным брикет. Прессовать при давлении более 2 т/см2 нельзя, так как при этом произойдет задавливание текстуры. Диспергирование ультразвуком частотой менее 19 кГц нельзя, так как не происходит улучшения магнитных свойств из-за недостаточной однородности суспензии. Диспергирование ультразвуком более 25 кГц нетехнологично.

Время диспергирования менее 15 с нежелательно из-за недостаточной ориентации частиц, в результате чего не происходит улучшения магнитных свойств. Время диспергирования более 30 с нежелательно вследствие нетехнологичности.

Изготовление постоянного магнита способом, изложенным в прототипе, осуществляли в следующей последовательности.

В индукционной печи в атмосфере аргона производили выплавку соединения SmCo5, имеющего состав 63 мас.% Co + 37 мас.% Sm.

Литой материал дробили, измельчали в шаровой мельнице в защитной среде этилового спирта, после чего прессовали в ориентирующем магнитном поле 20 кЭ. Давление прессования составляло 1,0 т/см2.

Спрессованные заготовки спекали в атмосфере аргона при температуре 1130 ± 5оС в течение 40 мин, после чего их охлаждали со скоростью 0,25оС/мин от температуры спекания до 850-900оС, выдерживали при этой температуре, затем быстро охлаждали.

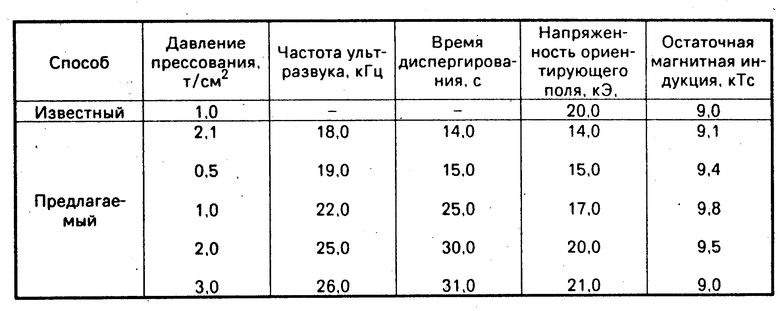

Результаты измерений магнитных характеристик магнитов, изготовленных предлагаемым способом в сравнении с известным приведены в таблице.

Как видно из приведенных в таблице данных, эффект предлагаемого способа заключается в увеличении остаточной индукции.

Как показывают результаты измерений, приведенные в таблице, остаточная магнитная индукция магнита, изготовленного предлагаемым способом, выше остаточной магнитной индукции магнита, изготовленного известным способом в среднем на 3 - 5% при сохранении коэрцитивной силы.

Эти преимущества обеспечивают повышение рабочих характеристик устройств, применяющих эти материалы.

Использование предлагаемого изобретения позволит: повысить КПД электротехнических устройств, использующих эти материалы, повысить их производительность:

- улучшить технические параметры;

- уменьшить габариты и вес;

- экономить используемые дорогостоящие материалы.

Предлагаемое изобретение не является сложным в осуществлении, не требует больших временных затрат, недорого и может быть применимо в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ЖЕЛЕЗА И КОБАЛЬТА С УЛУЧШЕННЫМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2631055C2 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ R - FE - B ПОСТОЯННЫХ МАГНИТОВ | 1995 |

|

RU2112627C1 |

| СПОСОБ ТЕКСТУРОВАНИЯ ПОРОШКА МАГНИТООДНООСНОГО МАГНИТНОГО МАТЕРИАЛА ИМПУЛЬСНЫМ МАГНИТНЫМ ПОЛЕМ | 2009 |

|

RU2424082C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННОГО МАГНИТА | 1992 |

|

RU2024084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИЧЕСКИХ ПОСТОЯННЫХ МАГНИТОВ | 1992 |

|

RU2032495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ | 1990 |

|

RU1769625C |

| МАГНИТНАЯ СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ И МАГНИТНЫХ СИСТЕМ (ВАРИАНТЫ) | 2021 |

|

RU2773894C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 1993 |

|

RU2082551C1 |

| Способ изготовления анизотропных гексагональных ферритов типа М | 2018 |

|

RU2705201C1 |

Сущность изобретения: выплавляют сплав редкоземельных металлов с 3d-металлом, затем сплав дробят и проводят размол до получения суспензий в этиловом спирте при отношении объема порошка к объему спирта 1 : 3, суспензию подвергают ультразвуковому диспергированию с частотой 19 - 25 кГц с одновременным наложением ориентирующего магнитного поля в течение 15 - 30 с, прессование порошка осуществляют под давлением 0.5-2.0 т/см2 в магнитном поле напряженностью 15 - 20 кЭ. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО ТЕКСТУРОВАННОГО МАГНИТА на основе сплавов редкоземельных металлов с 3d-металлом, включающий выплавку сплава, его дробление, размол в спирте, прессование полученного порошка в магнитном поле, перпендикулярном направлению прессования, и последующее спекание в защитной атмосфере, отличающийся тем, что при проведении размола для получения суспензии используют этиловый спирт при соотношении объемов порошка и спирта 1 : 3, суспензию подвергают ультразвуковому диспергированию с частотой 19 - 25 кГц с одновременным наложением ориентирующего магнитного поля в течение 15 - 30 с, прессование порошка осуществляют под давлением 0,5 - 2,0 т/см2 в магнитном поле напряженностью 15 - 20 кЭ.

| Постоянные магниты | |||

| Справочник | |||

| М.: Энергия, 1980, с.378-379. |

Авторы

Даты

1994-07-15—Публикация

1992-04-01—Подача