1

Изобретение относится к области порошковой металлургии- в частности к способам изготовления постоянных магнитов из магнитных порошков со связками, и может найти применение в электромашиностроении, электронной, часовой и др. отраслях промышленности.

Известен способ получения металлопластических магнитов прессованием магнитных порошков, покрытых полимером. В это.м случае порошок магнитного материала предварительно покрывают поликарбонатом, полипропиленом, резинами из их растворов. Затем покрытый порошок прессуют при температуре около 250°С 1.

Недостатком этого способа является низкий уровень магнитных свойств, обусловленный присутствием 7-10%-ной связки и низкой степенью упаковки частиц (около 70%).

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления постоянных магнитов из магнитных порошков со связками, характеризующийся тем, что магнитный порошок прессуют без добавки связки в соответствующую фор.му и затем пропитывают под вакуу.мо.м литьевой смолой

или термопластом низкой вязкости и отверждают 2.

Спрессованный из магнитного nopouiKa без добавления связки магнит вкладывают в облегчающую тонкостенную форму из коррозионностойкого материала, форму заполняют пропиточным составом и помещают в вакуум. После пропитки и отверждения выступающую часть формы и затвердевшей связки удаляют механической обработкой, в то вре.мя как остальные части остаются на

10 прессовке. Такой способ позволяет достичь оптимального наполнения магнитного порошка связкой и обеспечить его коррозионную зашиту, благодаря наличию тонкостенной защитной оболочки, однако этот способ характеризуется повыщенной трудоемкостью из-за необходимости изготовления формы и дополнительной механической обмотки для удаления ее излишков.

Известным способом не могут быть полу20чены магниты с высокой температурной и временной стабильностью, так как термопласты и литьевые смолы не обладают высокой термической стойкостью, а пропитка погруженного в пропиточный состав спрессованного магнита не может обеспечить полного удаления воздуха из пор.

Цель изобретения - повышение магнитных и эксплуатационных свойств магнитов и упрощение технологии их изготовления. Для достижения поставленной цели в способе изготовления постоянных магнитов, включающем прессование исходной щихты, пропитку полученного брикета и его полимеризацию, исходную щихту прессуют в магнитном поле при давлении 2-10 т/см, полученный брикет вакуумируют, пропитку осуществляют в анаэробном материале под давлением воздуха 1-2 ат.м, а полимеризацию проводят при том же давлении воздуха при комнатной температуре в течение 16-18 ч или при 60-80°С в течение 2-3 ч.

Причем полученный брикет перед вакуумированием нагревают в инертной атмосфере до 1000-1200°С в течение 5-15 мин. Пропитка пористой заготовки, полученной прессованием магнитного порощка в ориентирующем магнитном поле до относительной плотности 50-70% с последующим нагревом в вакууме или инертной атмосфере при 1000-1200°С в течение 5-15 мин, анаэробным материалом после ее предварительного вакуумирования под давлением воздуха или инертного газа обеспечивает идеальное заполнение пор связующим веществом за один цикл пропитки, а последующая полимеризация при тех же условиях позволяет закрепить пропиточный состав внутри пористого брикета и достигнуть высоких магнитных, .механических и термовременных характеристик магнитов из порощков, соединений редкоземельных элементов с кобальтом.

Принципиальное отличие предлагаемой операции пропитки от используемых заключается в том, что отверждение полимерного наполнителя происходит только в порах заготовки вследствие отсутствия кислорода воздуха и каталитического воздействия металла, в то время как на поверхности магнита он остается жидким, что позволяет получать металлопластические магниты и точными геометрическими параметрами без механической обработки при сколь угодно сложной конфигурации, а высокие физико-химические и механические свойства анаэробного наполнителя и низкая пористость исходного пористого брикета обеспечивают высокий уровень .магнитных, механических и термовременных характеристик получаемых металлопластических магнитов.

В предлагаемом способе пропитка осуществляется анаэробным материалом, состоящим из смеси олиго-(ди-, три-, тетра-, пента-) этилгликольдиметакрилатов. Структурная формула пропитывающей среды может быть представлена в виде СНг С (СНзСОО СНаСН О ОС (CHj) С СН2.

В примерах 1, 4-9 пропитку осуществляют составом, состоящим из смеси олиго-(ди-.

три-, тетра-, пента-) этиленгликольдиметакрилатов с бромным числом 85-90 и вязкостью 10-17 Сп, что соответствует марке Ан-1 по ТУ-6-01-2-300-72. В примере 2 пропитку проводят составом, состоящим из смеСИ олиго- (ди-, три-, тетра-, пента-) этиленгликольдиметакрилатов с бромным числом 62-63 и вязкостью 450-550 Сп, что соответствует марке Ан-5.

В примере 3, который приведен в описании предлагаемого способа для сравнения, применяется пропиточная среда, не входящая в класс анаэробных материалов: компаунд ПК-68, состоящий из смеси низкомолекулярного кремнийорганического каучука СКТН с катализатором и имеющий мол. вес 50000-70000 и вязкость 10-17 Сп. Пример 1. Изготавливают сегметные .магниты из сплава SmCOs для полюсов моментного электродвигателя. Исходный сплав SmCOg, полученный индукционной плавкой из чистых компонентов в инертной атмосфере, размалывают в течение 40 мин в эксцентриковой вибромельнице в среде ацетона при амплитуде колебаний помольной камеры 2 мм. Порощок после размола имеет следующие магнитные свойства: Вг 9,4 кГс, HCI

13,4КЭ, Нсв 7,1 кЭ и (ВН)„з,е 18,5 МГС X Э. Высущенный порошок спрессовывают в магнитном поле напряженностью 12 кЭ при удельном давлении 4,5 Т/с.м в сегментные магниты с внутренним радиусом 27 мм, наружным радиусом 35 мм, толщиной 8 мм и угловым растром 73°. Спрессованные брикеты имеют относительную плотность 65%. Брикеты помещают в специальной форме из нержавеющей стали в вакуумную пропиточную камеру. После достижения вакуума (-760 мм рт. ст.) вакуумный насос

5 отключают и заполняют форму анаэробным материалом АН-1. После заполнения фор.мы анатермом в камере создают давление воздуха (-f 760 мм рт. ст.) и после 3 мин выдержки пропитанные магниты вынимают из ванны и выдерживают в камере 16 ч при ко.мнатной температуре. После выдержки определяют магнитные, прочностные и термовременные характеристики магнитов, а также их геометрические размеры и степень заполнения пор. После протирки поверхности

5 .магнитов тканью геометрические размеры полностью соответствуют размерам прессовок. Полнота пропитки, характеризовавшаяся коэффициентом заполнения пор, во всех случаях оказывается равной 100%. При этом наполнение металлопластических магнитов анатермом по весу составляет 4-5%, что соответствует 35%-ному объемному наполнению.

Магниты имеют следующие характеристики: Вг 6000 Гс, HCI 10000 Э, HCB

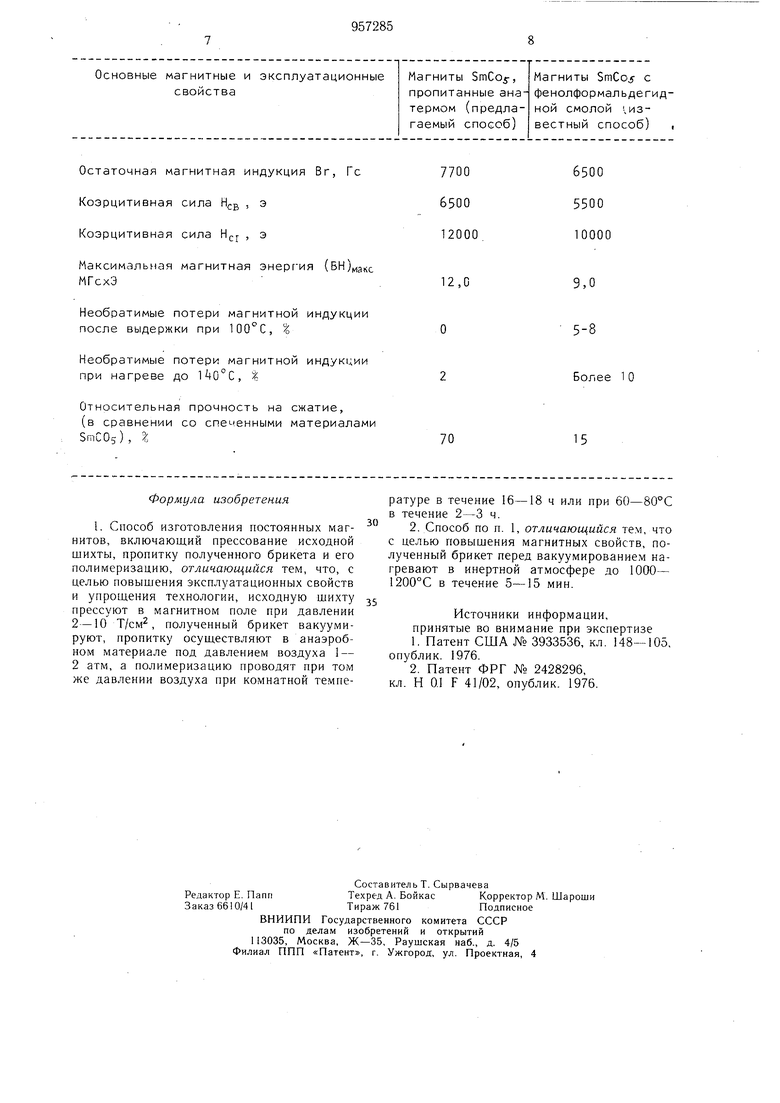

5 5000 Гс, (ВН)макс 7,5 МГсхЭ. По механической прочности пропитанные .магниты в 7-8 раз превосходят прессованные, относительная прочность на сжатие по сравнению со спеченным магнитом 15%. При длительной эксплуатации магнитов, пропитанных анаэробным материалом АН-1 (более 2000 ч при 80°С), изменения остаточной индукции магнитов практически не наблюдается, коэрцитивная сила по намагниченности (Hci) изменяется не более чем на 10- 15%, что практически не снижает величины Нов и (ВН)макс- Механические свойства магнитов не изменяются. Пример 2. Пористый спеченный брикет из SmCOs, полученный как и в примере 1, пропитывают анаэробным материалом АН-5 на воздухе без предварительного вакуумирования. Металлопластический магнит имел следующие характеристики; Вг 5500 Гс, Нот 9000 Э, Нов 4800 Гс, (ВН)макс- 6,2 МГс X Э, коэффициент заполнения пор анаэробным материалом 45/о, прочность на сжатие по отношению к спеченному магниту 4%, изменение остаточной индукции при выдержке на воздухе при 80°С более 2000 ч достигает 18%. Пример 3. Пористые брикеты, изготовленные как указано в примере 1, пропитываются кремнийорганическим компаундом КП-68. Магнитные и механические свойства близки к указанным в примере 2. Коэффициент заполнения пор полимерным материалом 85,6%. Изменение остаточной индукции и коэрцитивной силы при выдержке более 2000 ч при 80° около 15%. Пример 4. Пористый сегментный брикет получен прессованием порошка SmCog в магнитном поле до относительной плотности 65% и последующим нагревом в вакууме при 1100° 15 мин. Относительная плотность брикета после нагрева составляет 84%. Форма спеченного магнита после нагрева сохраняется. Размеры брикета уменьшаются на 6%. После предварительного вакуумирования пористый брикет пропитывают анатермом марки АН-1 под давлением воздуха 760 мм рт. ст. Степень заполнения пор анатермом составляет 85%. Прочность пропитайного магнита составляет 60% от прочности спеченного с легкоплавкой добавкой магнита. Магнит имел следующие характеристики: Вг 7700 Гс, HCI 12000 Э, НСЕ, 6500 Э, (ВН)макс 12,0 МГс X Э. Изменения Вг и HCI при выдержке более 2000 ч при 80°С не наблюдали, при нагреве до 140°С обратимые изменения индукции не более 2%. Пример 5. Сегментный пористый брикет. полученный как в примере 4, после пропитки анатермом АН-1 выдерживают под давлением +760 мм рт. ст. 2,5 ч при 70°С. Магнитные свойства как в примере 4. Степень заполнения пор анатермом после выдержки увеличивается до 95%. Прочность составляет 70% прочности спеченного магнита. Магнит сохраняет стабильные характеристики при нагреве до 100°С более 2000 ч. Пример 6. Пористый брикет из порошка SmCoj с относительной плотностью 55%, полученный прессованием в магнитном поле при удельном давлении 2,5 Т/см, нагревают в течение 15 мин, при 1000°С в вакууме. Относительная плотность брикетов после нагрева увеличивается до 61%. Форма брикета сохраняется. Размеры уменьшаются на 2%. После предварительного вакуумирования пористый брикет пропитывают анаэробным материалом из смеси олиго- (ди-, три-, тетра-, нента-) этиленгликольдиметакрилатов с бромным числом 85-90 и вязкостью, 10-17 Сп (что соответствует марке Ан-1). Степень заполнения пор связующим веществом составляет 85% после пропитки под давлением 1 атм, и 92% после пропитки под давлением 2 атм. Прочность пропитанного брикета после выдержки в течение 3 ч при 60°С под давлением воздуха 2 атм составляет 25% от прочности спеченного с легкоплавкой добавкой магнита. Магнит имеет следующие характеристики: Вг 5600 Гс, НСБ 4800 Э, (ВН)макс 6,5 МГс.Х Э. Изменение остаточной индукции при выдержке на воздухе при 80°С более 2000 ч не превышает 0,5%. Пример 7. Пористый брикет, полученный как в примере 6, выдерживают 5 мин при 1200°С в атмосфере гелия, а затем пропитывают тем же составом, что и в примере 6, под давлением воздуха 2 атм. Затем брикет вынимают из пропиточной ванны и выдерживают в течение 2 ч при том же давлении воздуха при 80°С. Магнит имеет следующие характеристики: Вг 7800 Гс, НСБ 4200 Э (ВН),2 МГс X Э. Изменения остаточной индукции при выдержке более 2000 ч при 100°С не наблюдают. Пример 8. Пористый брикет из порошка SmCoj, полученный прессованием в .магнитном поле при удельном давлении 2 Т/см2, нагревают 10 мин при 1120°С в вакууме, а затем пропитывают и полимеризуют как в примере 1. Магнит имеет следующие свойства: Вг 7200 Гс, Нов 6000 Э и (ВН) 10,8 МГс X Э. Пример 9. Пористый брикет из порощка SmCoj, полученный прессованием в магнитном поле при удельном давлении 10 Т/см, пропитывают и полимеризуют как в примере 1. Магнит имеет следующие свойства: Вг 7000 Гс, HCB 5000 Э, (ВН) 8,75 МГс X Э. Основные магнитные и эксплуатационные свойства полученных магнитов представлены в таблице. Использование предлагаемого способа изготовления постоянных магнитов из магнитных порошков со связками позволяет существенно улучщить основные магнитные и эксплуатационные характеристики магнитов и упростить технологию их изготовления по сравнению с магнитами, полученными известным способом.

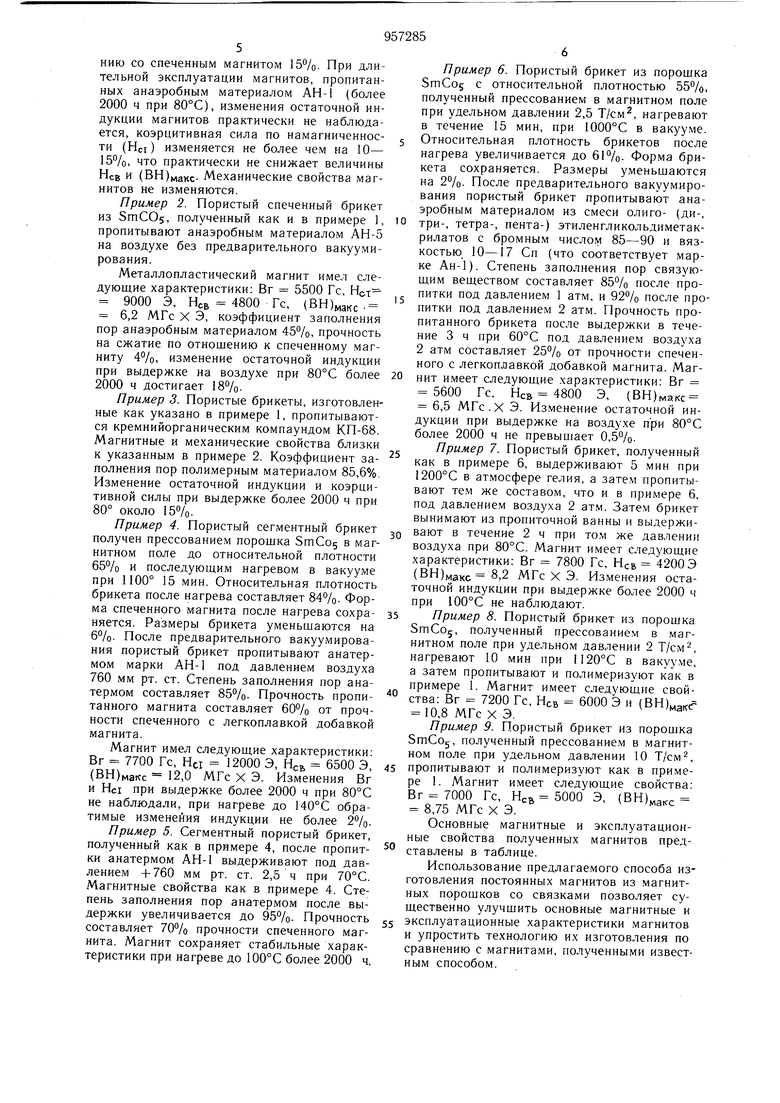

Остаточная магнитная индукция Вг, Гс Коэрцитивная сила H(.g , э Коэрцитивная сила H(.j , э

Максимальная магнитная энергия (БН)макс МГсхЭ

Необратимые потери магнитной индукции после выдержки при , %

Необратимые потери магнитной индукции при нагреве до 140°С, %

Относительная прочность на сжатие,

(в сравнении со спеченными материалами

SmCOg), %

6500 5500 10000

9,0 5-8 Более 1 О

15

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИЧЕСКИХ ПОСТОЯННЫХ МАГНИТОВ | 1992 |

|

RU2032495C1 |

| Способ изготовления спеченных магнитов | 1979 |

|

SU933253A1 |

| Способ изготовления магнитожестких ферритов | 1979 |

|

SU904893A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1609340C |

| ПОЛИМЕРНЫЙ МАГНИТНЫЙ МАТЕРИАЛ | 2002 |

|

RU2226012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ЖЕЛЕЗА И КОБАЛЬТА С УЛУЧШЕННЫМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2631055C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1992 |

|

RU2015848C1 |

| Магнитомягкий материал на основе железного порошка | 1985 |

|

SU1387054A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ БЕСПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2000 |

|

RU2199601C2 |

| Способ изготовления композиционного материала для постоянных магнитов | 1990 |

|

SU1760564A1 |

Формула изобретения

. Способ изготовления постоянных магнитов, включающий прессование исходной шихты, пропитку полученного брикета и его полимеризацию, отличающийся тем, что, с целью повышения эксплуатационных свойств и упрощения технологии, исходную шихту прессуют в магнитном поле при давлении 2-10 Т/см, полученный брикет вакуумируют, пропитку осуществляют в анаэробном материале под давлением воздуха 1 - 2 атм, а полимеризацию проводят при том же давлении воздуха при комнатной температуре в течение 16-18 ч или при 60-SOC в течение 2-3 ч.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-07—Публикация

1980-11-12—Подача