Изобретение относится к порошковой металлургии, в частности к способам изготовления постоянных магнитов из магнитотвердых порошков со связками, предназначенных для применения в бытовой технике, электронике, электротехнике, приборостроении.

Известны способы получения металлопластических постоянных магнитов прессованием порошка со связующим или пропиткой спрессованной заготовки связующим [1-3] В качестве связующих при этом могут быть использованы различные эпоксидные смолы, лаки, поликарбонаты, полипропилен, резины и др. аналогичные материалы как в порошкообразном, так и в жидком состоянии. Известные способы позволяют получать металлопластические постоянные магниты на основе порошков соединений SmCo5, Sm2Co17 и Nd-Fe-B с высокими магнитными характеристиками. Однако, независимо от типа связующего и способа его введения, магнитам, получаемым такими способами, присуща повышенная термовременная нестабильность, проявляющаяся в процессе их длительной эксплуатации в любых средах. Это обусловлено, прежде всего, наличием на поверхности частиц порошков соединений редкоземельных металлов хемсорбированного кислорода, который не может быть эффективно удален при упаковке частиц в связующем.

Наиболее близким к предлагаемому по технической сути и достигаемому результату является способ изготовления постоянных магнитов из порошков редкоземельных соединений [4] включающий приготовление порошковой шихты, ее прессование в магнитном поле, введение анаэробного связующего и полимеризацию, по которому в качестве полимерного связующего используют анаэробный герметик, его введение осуществляют в предварительно полученную пористую прессовку пропиткой, а полимеризацию проводят при комнатной температуре в течение 16-18 ч или при 60-80оС в течение 2-3 ч на воздухе.

Известный способ [4] позволяет существенно улучшить эксплуатационные характеристики (временную стабильность) получаемых магнитов, главным образом, за счет использования в качестве связующего анаэробного герметика (олигоэтилгликольдиментакрилата), обладающего способностью отверждаться в порах заготовки в отсутствие кислорода и вследствие каталитического воздействия материала магнитного наполнителя.

Однако, известный способ характеризуется длительным технологическим циклом, связанным с продолжительной полимеризацией связующего. Кроме того, известный способ не обеспечивает высокого качества магнитов без дополнительной операции удаления связующего с поверхности магнитов. Введение дополнительной операции удаления связующего с поверхности магнитов существенно усложняет технологический процесс.

Целью изобретения является упрощение и сокращение технологического процесса изготовления постоянных магнитов.

Для достижения поставленной цели в способе изготовления постоянных магнитов, включающем приготовление порошковой шихты, ее прессование в ориентирующем магнитном поле, введение анаэробного связующего и полимеризацию, в качестве анаэробного связующего используют унитермы с катализаторами (типа диметиланилина) введение связующего осуществляют в процессе приготовления шихты, а полимеризацию проводят в кипящей воде. Использование в качестве связующего унитермов с катализаторами типа диметиланилина позволяет сократить длительность технологического цикла полимеризации с 2-3 ч по известному [4] способу до 5-15 мин. Это достигается за счет механизма отверждения связующего (унитерма с катализаторами типа демитиланилина) объемного типа, в отличие от механизма поверхностно-каталитического отверждения в случае использования анаэробных герметиков (анатермов) без катализаторов в известном [4] способе.

Проведение полимеризации (отверждения) связующего в кипящей воде позволяет в сочетании с использованием в качестве связующих объемно-твердеющих анаэробных герметиков с катализаторами (унитермов) получать металлопластические магниты с высоким качеством поверхностного слоя без дополнительной операции удаления связующего с поверхности магнитов. Данный эффект достигается за счет экспериментально обнаруженной возмож- ности эффективного удаления поверхностного слоя связующего в процессе полимеризации в кипящей воде в результате кавитационного воздействия пузырьков воздуха.

Сопоставительный анализ предлагаемого способа изготовления металлопластических постоянных магнитов и известного способа [4] показывает, что предлагаемый способ отличается от известного использованием в качестве анаэробного связующего унитермов с катализаторами объемного отверждения типа демитиланилина введением связующего в процессе приготовления шихты и проведением полимеризации в кипящей воде. Авторам неизвестно использование указанных признаков в предлагаемом сочетании в технологии изготовления металлопластических постоянных магнитов, что дает основание для вывода о соответствии предлагаемого способа критерию изобретения "новизна".

Известны технические решения [3] в которых введение связующего осуществляют в процессе приготовления шихты путем ее смешивания со связующим. Однако в этом случае используются связующие иного типа, не позволяющие в сочетании с другими признаками предлагаемого технического решения (использованием унитермов с катализаторами и полимеризации в кипящей воде) решить поставленную задачу упрощения и сокращения технологического процесса.

Это позволяет считать данное предложение соответствующим также критерию "существенные отличия".

Поскольку предлагаемый способ позволяет упростить и сократить технологический процесс изготовления металлопластических постоянных магнитов из соединений редкоземельных элементов без ухудшения качества получаемых магнитов, данное предложение соответствует критерию "положительный эффект".

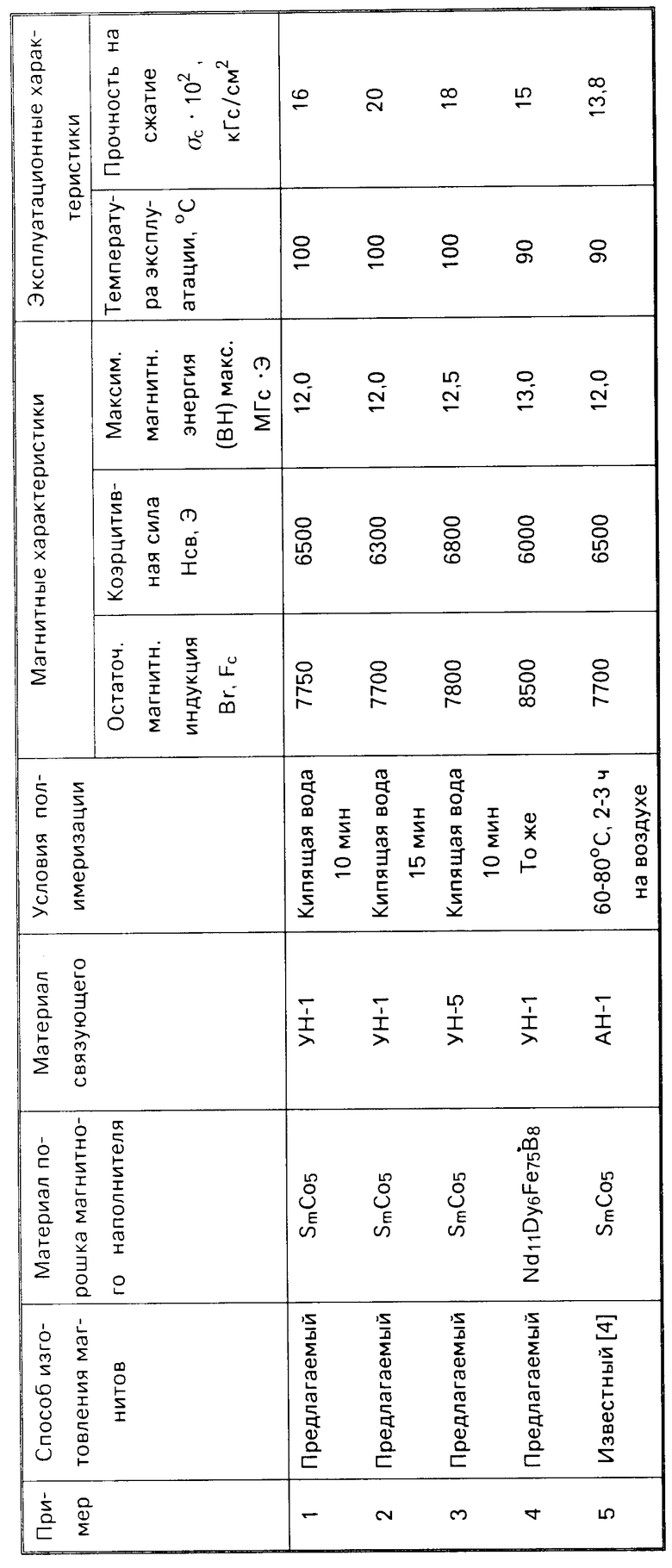

Предлагаемый способ иллюстрируется примерами, сведенными в таблицу.

Примеры осуществляли следующим образом.

Исходную порошковую шихту приготавливали размолом сплава SmCo5(31,5 мас. Sm) или Nd11Dy6Fe75B8 в планетарной мельнице в наэробном связующем объемного твердения (унитерм УН-1 с катализатором типа демитиланалина). После измельчения остатки связующего удалялись из порошка центрифугированием и использовались при последующих размолах. Порошок прессовали при удельном давлении 8-10 Т/см2 в магнитном поле напряженностью 8-12 кЭ в таблетки диаметром 12 мм и высотой 5 мм. Направление магнитного поля при прессовании совпадало с осью цилиндрических заготовок и направлением приложения давления прессования.

Спрессованные заготовки погружали в стакан с кипящей водой на 10-15 мин для полимеризации. После полимеризации заготовки подсушивали в вакуумном термостате при 50-100оС 10-15 мин и намагничивали в постоянном магнитном поле напряженностью 20-25 кЭ.

Измерение магнитных характеристик проводили в разомкнутой магнитной цепи.

Для сопоставления в таблице приведены характеристики аналогичных магнитов, полученных известным [4] способом.

Как следует из таблицы, предлагаемый способ изготовления постоянных магнитов (примеры 1-4) позволяет сократить технологический процесс за счет уменьшения продолжительности полимеризации с 2-3 ч до 10-15 мин. Кроме того, предлагаемый способ позволяет упростить техпроцесс изготовления металлопластических магнитов за счет устранения операции удаления связующего с поверхности магнитов. Уровень магнитных и эксплуатационных характеристик получаемых магнитов при этом не ниже, а в ряде случаев даже выше чем для аналогичных магнитов, полученных известным [4] способом.

Использование изобретения позволит повысить эффективность производства металлопластических постоянных магнитов на основе редкоземельных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления постоянных магнитов | 1980 |

|

SU957285A1 |

| ПОЛИМЕРНЫЙ МАГНИТНЫЙ МАТЕРИАЛ | 2002 |

|

RU2226012C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 1993 |

|

RU2082551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО ТЕКСТУРОВАННОГО МАГНИТА | 1992 |

|

RU2015857C1 |

| Способ изготовления изделий из порошков, преимущественно ферромагнитных | 1990 |

|

SU1743696A1 |

| СПОСОБ ТЕКСТУРОВАНИЯ ПОРОШКА МАГНИТООДНООСНОГО МАГНИТНОГО МАТЕРИАЛА ИМПУЛЬСНЫМ МАГНИТНЫМ ПОЛЕМ | 2009 |

|

RU2424082C2 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ С ЖЕЛЕЗОМ И АЗОТОМ | 2015 |

|

RU2601149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1986 |

|

SU1457277A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ КОБАЛЬТА С РЕДКОЗЕМЕЛЬНЫМ ЭЛЕМЕНТОМ | 1973 |

|

SU405193A1 |

Использование: при производстве магнитных систем в различных областях техники. Сущность изобретения заключается в приготовлении порошковой шихты с одновременным введением в нее связующего анаэробного типа с катализаторами (унитермов), прессовании в ориентирующем магнитном поле и полимеризации в кипящей воде. Процесс сокращается за счет уменьшения до 10 - 15 мин длительности полимеризации и упрощается за счет удаления остатков связующего с поверхности магнитов в ходе полимеризации. Получены магниты из соединений на основе самария и неодима с магнитной энергией до 13 МГс Э. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИЧЕСКИХ ПОСТОЯННЫХ МАГНИТОВ, включающий приготовление порошковой шихты, ее прессование в ориентирующем магнитном поле, введение анаэробного связующего и полимеризацию, отличающийся тем, что в качестве анаэробного связующего используют унитермы с катализаторами типа диметиланилин, введение связующего осуществляют при приготовлении порошковой шихты, а полимеризацию проводят в кипящей воде.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления постоянных магнитов | 1980 |

|

SU957285A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1995-04-10—Публикация

1992-12-29—Подача