со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для разделения жидкого навоза на фракции | 1990 |

|

SU1739875A1 |

| Устройство для обезвоживания материалов | 1988 |

|

SU1667671A2 |

| Устройство для обезвоживания навоза | 1986 |

|

SU1395168A1 |

| Устройство для разделения навоза на фракции | 1988 |

|

SU1679986A1 |

| ИНЕРЦИОННЫЙ СГУСТИТЕЛЬ | 2014 |

|

RU2572141C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ НАВОЗА | 2014 |

|

RU2551151C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ НАВОЗА НА ФРАКЦИИ ПРИ ТРАНСПОРТИРОВАНИИ | 1993 |

|

RU2086117C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ИЗ МАТЕРИАЛОВ | 2014 |

|

RU2566430C1 |

| Устройство для разделения навоза на фракции | 1989 |

|

SU1662383A1 |

| Устройство для обезвоживания материалов | 1979 |

|

SU852209A1 |

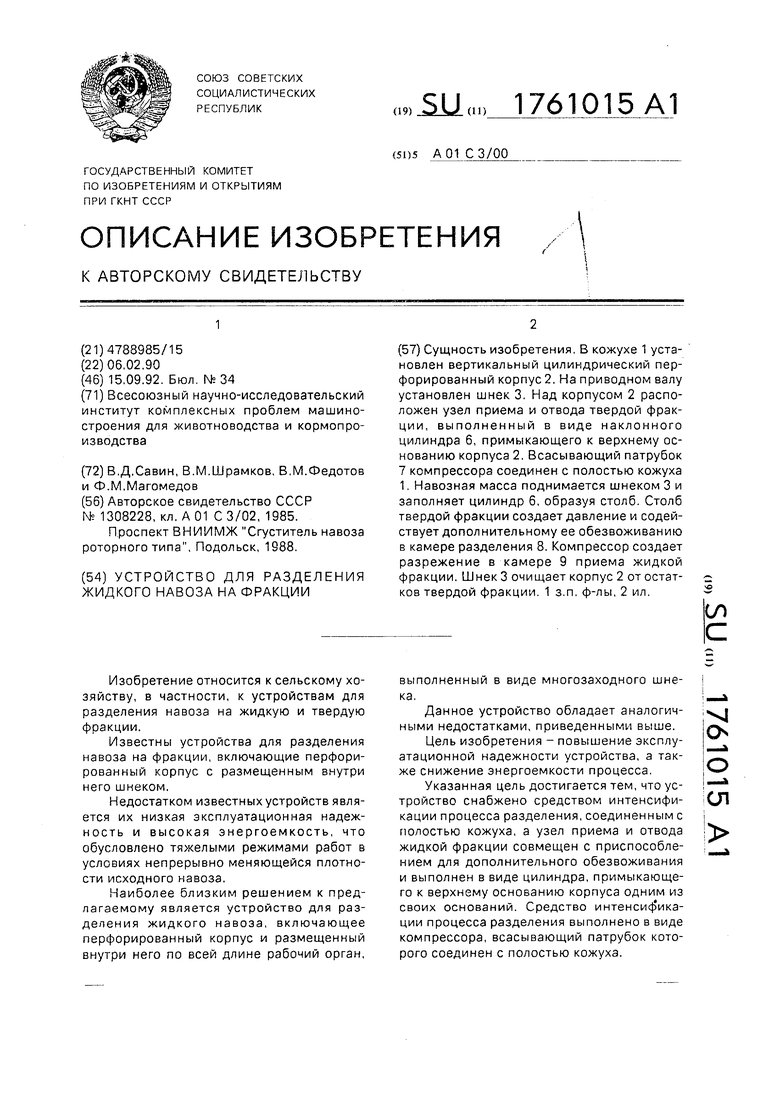

Сущность изобретения. В кожухе 1 установлен вертикальный цилиндрический перфорированный корпус 2. На приводном валу установлен шнек 3. Над корпусом 2 расположен узел приема и отвода твердой фракции, выполненный в виде наклонного цилиндра 6, примыкающего к верхнему основанию корпуса 2. Всасывающий патрубок 7 компрессора соединен с полостью кожуха 1. Навозная масса поднимается шнеком 3 и заполняет цилиндр б, образуя столб. Столб твердой фракции создает давление и содействует дополнительному ее обезвоживанию в камере разделения 8. Компрессор создает разрежение в камере 9 приема жидкой фракции. Шнек 3 очищает корпус 2 от остатков твердой фракции. 1 з.п. ф-лы, 2 ил.

Изобретение относится к сельскому хозяйству, в частности, к устройствам для разделения навоза на жидкую и твердую фракции.

Известны устройства для разделения навоза на фракции, включающие перфорированный корпус с размещенным внутри него шнеком.

Недостатком известных устройств является их низкая эксплуатационная надежность и высокая энергоемкость, что обусловлено тяжелыми режимами работ в условиях непрерывно меняющейся плотности исходного навоза.

Наиболее близким решением к предлагаемому является устройство для разделения жидкого навоза, включающее перфорированный корпус и размещенный внутри него по всей длине рабочий орган,

выполненный в виде многозаходного шнека.

Данное устройство обладает аналогичными недостатками, приведенными выше.

Цель изобретения - повышение эксплуатационной надежности устройства, а также снижение энергоемкости процесса.

Указанная цель достигается тем, что устройство снабжено средством интенсификации процесса разделения,соединенным с полостью кожуха, а узел приема и отвода жидкой фракции совмещен с приспособлением для дополнительного обезвоживания и выполнен в виде цилиндра, примыкающего к верхнему основанию корпуса одним из своих оснований. Средство интенсиф ика- ции процесса разделения выполнено в виде компрессора, всасывающий патрубок которого соединен с полостью кожуха.

1

О

2

ел

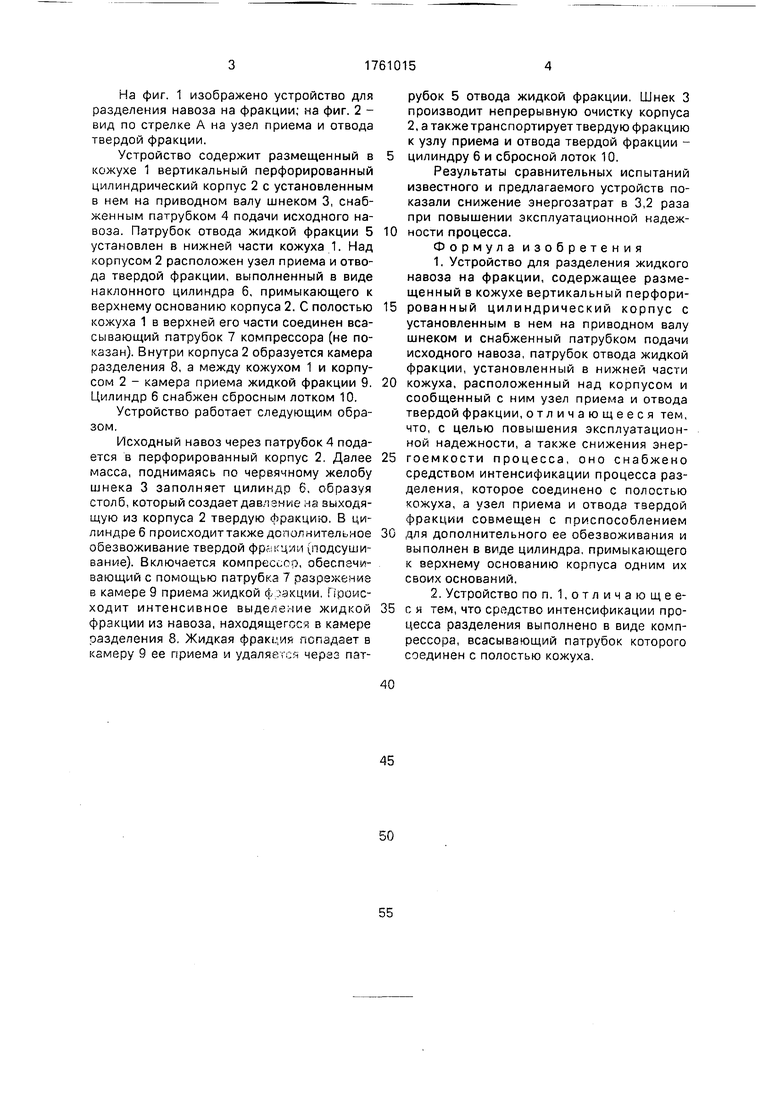

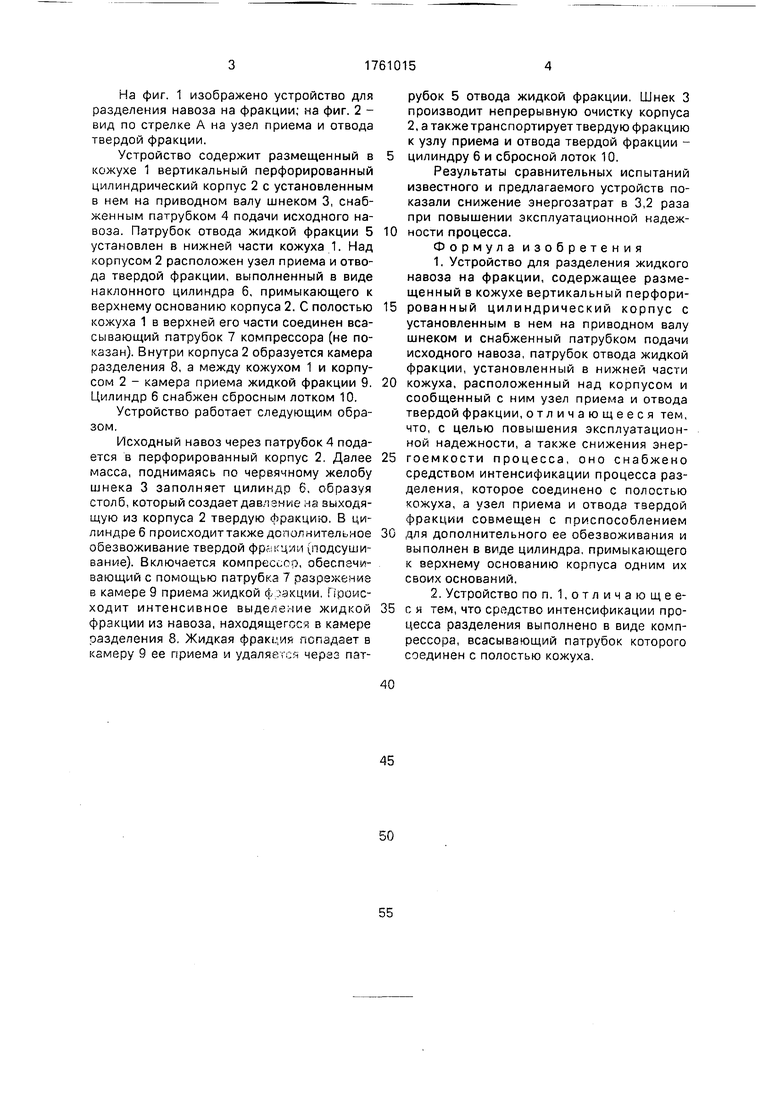

На фиг. 1 изображено устройство для разделения навоза на фракции; на фиг. 2 - вид по стрелке А на узел приема и отвода твердой фракции.

Устройство содержит размещенный в кожухе 1 вертикальный перфорированный цилиндрический корпус 2 с установленным в нем на приводном валу шнеком 3, снабженным патрубком 4 подачи исходного навоза. Патрубок отвода жидкой фракции 5 установлен в нижней части кожуха 1. Над корпусом 2 расположен узел приема и отвода твердой фракции, выполненный в виде наклонного цилиндра 6, примыкающего к верхнему основанию корпуса 2. С полостью кожуха 1 в верхней его части соединен всасывающий патрубок 7 компрессора (не показан). Внутри корпуса 2 образуется камера разделения 8, а между кожухом 1 и корпусом 2 - камера приема жидкой фракции 9. Цилиндр 6 снабжен сбросным лотком 10.

Устройство работает следующим образом.

Исходный навоз через патрубок 4 подается в перфорированный корпус 2. Далее масса, поднимаясь по червячному желобу шнека 3 заполняет цилиндр 6, образуя столб, который создает давление на выходящую из корпуса 2 твердую фракцию. В цилиндре 6 происходит также дополнительное обезвоживание твердой фракции (подсушивание). Включается компрессор, обеспечивающий с помощью патрубка 7 разрежение в камере 9 приема жидкой фозкции. Происходит интенсивное выделение жидкой фракции из навоза, находящегося в камере разделения 8. Жидкая фракций попадает в камеру 9 ее приема и удаляется через пати

10

15

20

25

30

35

рубок 5 отвода жидкой фракции. Шнек 3 производит непрерывную очистку корпуса 2, а также транспортирует твердую фракцию к узлу приема и отвода твердой фракции - цилиндру 6 и сбросной лоток 10.

Результаты сравнительных испытаний известного и предлагаемого устройств показали снижение энергозатрат в 3,2 раза при повышении эксплуатационной надежности процесса.

Формула изобретения

10

вид А

-W

| Устройство для обезвоживания материалов | 1985 |

|

SU1308228A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проспект ВНИИМЖ Сгуститель навоза роторного типа, Подольск, 1988. | |||

Авторы

Даты

1992-09-15—Публикация

1990-02-06—Подача