Изобретение относится к струйной технике и может быть использовано в энергетической, судостроительной и машиностроительной отраслях промышленности и применяется для приготовления высокодисперсных водотопливных эмульсий.

Целью изобретения является упрощение технологии и повышение качества эмульсий.

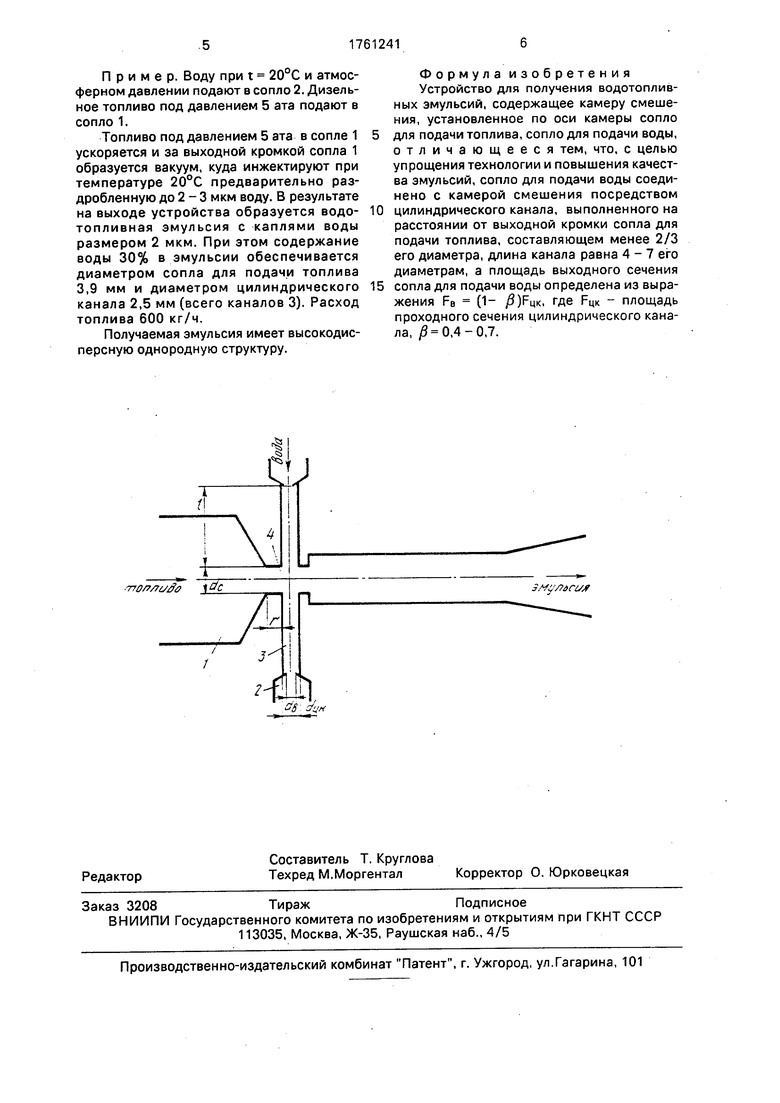

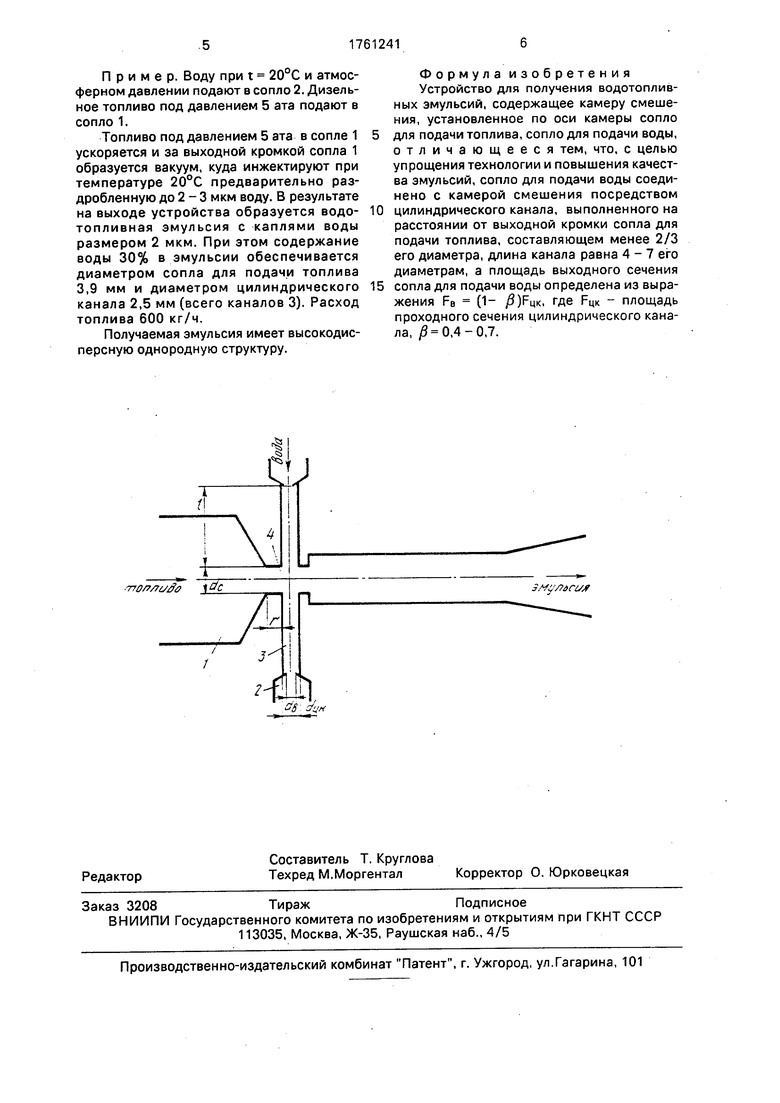

На чертеже изображено устройство для приготовления эмульсий.

Устройство для получения водотопливных эмульсий содержит сопло 1 для подачи топлива, сопло 2 для подачи воды, цилиндрический канал 3, соединяющий сопло 2 с камерой смешения 4.

Число сопел 2 для подачи воды и число цилиндрических каналов 3 выбираются произвольно. Цилиндрические каналы выполнены на расстоянии от выходной кромки сопла 1, составляющем менее 2/3 диаметра упомянутого сопла. Длина каждого канала 3 равна 4-7 его диаметрам. Площадь выходного сечения сопла 2 для подачи воды определяют из выражения FB (1 /) цк, где Рцк - площадь проходного сечения цилиндрического канала,

,4-0,7.

XI ON

N5

Работает устройство следующим образом.

Жидкое топливо под давлением подается в сопло 1, где за счет геометрии сопла 1 (сужающееся сопло) ускоряется, а за выходной кромкой сопла поток топлива сужается и на расстоянии, равном 1/2 диаметра сопла 1, площадь его поперечного сечения минимальна.

В зоне пережима струи в пристеночном слое наблюдается интенсивное вихревое движение жидкости.

К-роме того, по закону сохранения энергии вследствие увеличения скорости потока топлива, давление его падает и за выходной кромкой сопла 1 образуется зона вакуума, в которую инжектируется вода. Причем, вследствие того, что давление насыщения топлива меньше давления насыщения воды, вакуум можно увеличивать до давления насыщения топлива.

Вода при атмосферном давлении подается в сопло 2, где ускоряется. Диаметр сопла 2 для подачи воды вычисляется по формуле

dB«

V 4FUK (1 -/37 тг

П

где Рцк - площадь проходного сечения цилиндрического канала,

,4-0,7.

При / 0,4 площадь поперечного сечения выходного среза сопла 2 так велика, что не происходит интенсивного дробления потока воды. При {$ 0,7 площадь так мала, что количество проходящей через сопло воды ограничивает содержание воды в эмульсии, оптимально /3 0,5, За счет того, что давление в цилиндрическом канале 3 ниже давления насыщения, вода за выходной кромкой сопла 2, частично вскипает, при этом резко увеличивается объем водяного компонента и происходит дробление воды. Число каналов выбирается произвольно. Каналы расположены в одной плоскости, перпендикулярно оси камеры смешения и равномерно распределены по окружности камеры смешения.

По длине канала давление уменьшается, следовательно, увеличивается паросо- держание пароводяной смеси и продолжается дробление воды. В результате в цилиндрической части канала реализуется капельный режим течения, причем размер капель не превышает 2-3 мкм. Длина цилиндрического канала выбирается в пределах от 4 до 7 диаметров канала. При длине меньше 5 диаметров вода, проходя по длине канала до камеры смешения, не успевает раздробиться на достаточно мелкие капли. При более,большей 7 диаметров ка- нала7 пар конденсируется, что ухудшает дробление. Экспериментально получено,

что оптимальной является длина, равная пяти диаметрам цилиндрического канала.

Устройство спроектировано таким образом, что вода радиально подсасывается в зону пережатия струи топлива и наиболее

интенсивного вихревого движения потока топлива.

Радиальный подвод воды улучшает условие для среза струй компонентов, что также способствует капельному режиму

течения водяного компонента. При попадании пароводяной смеси в зону наибольшей кавитации объем смеси увеличивается за счет максимального при данных условиях парообразования, и происходит проникновение потока смеси в глубь потока топлива. Проникновение тем более глубокое, что поперечное сечение потока топлива здесь минимально. В результате этого достигается интенсивное перемешивание компонентов.

Расстояние от выходной кромки сопла 1 до цилиндрического канала выбирают, ориентируясь на то, что вихревое движение потока топлива способствует эмульгированию, оно находится в пределах до 2/3 диаметра

сопла 1. При расстоянии, стремящимся к нулю, пароводяная смесь.,увлекаемая потоком топлива, проходит и зону максимальной турбулизации потока топлива. Если расстояние больше 2/3 диаметра сопла 1, пароводяная смесь не попадает в зону пережима струи топлива, что ухудшает результаты смешения. Наилучшие результаты получаются при расстоянии, равном половине диаметра сопла 1.

При этом по всему сечению камеры смешения организуется сверхзвуковой режим течения (скорость звука в парожидкост- ной смеси очень мала).

При дальнейшем движении двухфазной

двухкомпонентной среды в камере смешения возникает скачок уплотнения, в котором происходит конденсация паровой фазы,

В результате лавинообразного схлопы- вания пузырей в скачке происходит резкое

повышение давления. Скачок переводит сверхзвуковой режим течения и дозвуковой, и одновременно в зоне повышения давления осуществляется переход от двухфазной газожидкостной структуры потока к однофазной жидкой структуре.

Во время конденсации пара и особенно в скачке давления при схлопывании паровых пузырей завершается диспергирование.

Пример. Воду при t 20°C и атмосферном давлении подают в сопло 2. Дизельное топливо под давлением 5 ата подают в сопло 1.

Топливо под давлением 5 ата в сопле 1 ускоряется и за выходной кромкой сопла 1 образуется вакуум, куда инжектируют при температуре 20°С предварительно раздробленную до 2 - 3 мкм воду. В результате на выходе устройства образуется водо- топливная эмульсия с каплями воды размером 2 мкм. При этом содержание воды 30% в эмульсии обеспечивается диаметром сопла для подачи топлива 3,9 мм и диаметром цилиндрического канала 2,5 мм (всего каналов 3). Расход топлива 600 кг/ч.

Получаемая эмульсия имеет высокодисперсную однородную структуру.

Формула изобретения Устройство для получения водотоплив- ных эмульсий, содержащее камеру смешения, установленное по оси камеры сопло

для подачи топлива, сопло для подачи воды, отличающееся тем, что, с целью упрощения технологии и повышения качества эмульсий, сопло для подачи воды соединено с камерой смешения посредством

цилиндрического канала, выполненного на расстоянии от выходной кромки сопла для подачи топлива, составляющем менее 2/3 его диаметра, длина канала равна 4-7 его диаметрам, а площадь выходного сечения

сопла для подачи воды определена из выражения FB (1- /)РЦк, где РцК - площадь проходного сечения цилиндрического канала, /8 0,4-0,7.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ | 2009 |

|

RU2422193C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ СМЕСИ | 1993 |

|

RU2094132C1 |

| СМЕСИТЕЛЬ | 1994 |

|

RU2091145C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ | 1992 |

|

RU2016216C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ (ВАРИАНТЫ) | 2001 |

|

RU2184619C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 1996 |

|

RU2099636C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА | 2006 |

|

RU2310133C1 |

| ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗАТОР-СМЕСИТЕЛЬ | 1990 |

|

RU2021005C1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ СМЕСЕВОГО ДИЗЕЛЬНОГО ТОПЛИВА (ВАРИАНТЫ) | 2007 |

|

RU2388968C2 |

Изобретение относится к струйной технике и может быть использовано в энергетической, судостроительной, машиностроительной отраслях промышленности для приготовления высокодисперсныхводотопливных эмульсий. Оно позволяет упростить технологию и повысить качество эмульсий. Устройство для приготовления водотопливных эмульсий содержит камеру смешения 4, по оси которой установлено сопло 1 для подачи топлива. С камерой смешения посредством цилиндрического канала 3 соединено сопло 2 для подачи воды. Длина канала составляет 4-7 его диаметров, канал выполнен на расстоянии от выходной кромки сопл 1 для подачи топлива, не превышающем 2/3 диаметра сопла 1. Площадь выходного сечения сопла 2 для подачи воды определяют по формуле FB (1 -/3 ) F4K, где Рцк - площадь проходного сечения цилиндрического канала, / 0,4 - 0,7. Вода в канале 3 частично вскипает за счет глубокого вакуума и дробится. После чего инжектируется в камеру смешения, где происходит смешение и диспергирование компонентов эмульсии. 1 ил. V Ј

эщлла/я

| Смеситель | 1975 |

|

SU634769A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения водно-жировой эмульсии | 1976 |

|

SU656649A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения водно-топливных эмульсий и устройство для его осуществления | 1983 |

|

SU1181696A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-15—Публикация

1987-02-25—Подача