Изобретение относится к теплоэнергетике и может быть использовано для распыления мазута, нефти, газоконденсата и суспензий в топках котлов и печей.

Известен способ подачи топлива в топку форсункой, где жидкое топливо подают самотеком по периферийному каналу, а по центральному каналу внутреннего корпуса подают пар, который, встречаясь на выходе с топливом, разбивает его на частицы.

Недостатком этого способа является низкое качество распыливания из-за малой скорости истечения (самотеком) вязкого топлива, отсутствие завихряющих потоков распылителя и предварительного эмульгирования топлива.

Известен способ сжигания жидкого топлива путем его смещения с воздухом (распылитель) в ультразвуковом поле, причем исходную вязкость топлива поддерживают на уровне (1, 39 40) ВУ и перед смешением воздуха с топливом в него вводят воду в количество 1 20 вес. от количества топлива для образования водотопливной эмульсии, причем процесс образования последней, также как и смешение с воздухом, проводят в ультразвуковом поле. Данный способ выбран за прототип.

Недостатком данного способа является низкая эффективность распыливания, не обеспечивающая мелкодисперсной структуры водотопливной эмульсии. Это объясняется тем, что функции эмульгирования выполняет ультразвуковое поле, высокая частота которого не обеспечивает грубого перемешивания первоначальных масс топлива и воды. Это ведет к неравномерности распыла, что снижает тепловые параметры процесса горения. Кроме того, добавка даже максимально заявленного количества воды в 20 вес. дает незначительную экономию топлива сопоставимую с затратами на создание ультразвукового поля.

Цель изобретения повышение качества сжигания топлива с целью снижения его удельного расхода.

Известны разнообразные устройства для сжигания топлива с добавлением газообразного распылителя. Известная форсунка для подачи жидкого топлива и воды в газифицированном состоянии включает вращающийся газифицирующий элемент, выполненный в виде чаши, смеситель для создания газопаровоздушной смеси, выполненный в виде пластины или стакана с эжекторными прорезями. Недостатком данной форсунки является сложная конструкция при низкой эффективности и большая собственная энергоемкость.

Наиболее близкой по технической сущности является эмульсионная форсунка, содержащая корпус с установленным в нем соплом Лаваля, подключенным с заднего торца к источнику распылителя, а через радиальные отверстия в диффузной части сопла к источнику топлива, причем на выходе из сопла установлено средство для дополнительной турбулизации топливовоздушной смеси, выполненное в виде трубы, на выходе из которой установлен отражатель.

Недостатком данной форсунки является то, что топливо попадает в сверхзвуковой ламинарный поток распылителя, захватывается им, но процесс перемешивания идет слабо, наличия скачков уплотнения недостаточно для эффективного перемешивания. Для устранения этого недостатка на выходе из форсунки предусмотрен отражатель, турбулизирующий поток, однако в этом месте скорость уже не является максимальной, поэтому качество распыления недостаточно высоко. Кроме того данная конструкция не предусматривает создания водотопливной эмульсии с большим (порядка 50%) количеством распылителя.

Цель изобретения экономия топлива за счет повышенного содержания воды в водотопливной эмульсии без ухудшения тепловых параметров процесса горения, упрощение конструкции и повышение надежности форсунки.

Поставленная цель достигается тем, что в известном способе сжигания жидкого топлива путем смешения его с газообразным распылителем, создания водотопливной эмульсии и направления ее в зону горения, в отличие от прототипа в качестве газообразного распылителя используют пар, который подают двумя порциями, меньшая на входе в устройство, большая на выходе из него, причем первой порции водяного пара придают тангенциально-аксиальное движение, а второй аксиальное, со скоростью, превышающей скорость звука.

Кроме того, поставленная цель достигается тем, что общее количество водяного пара в обеих порциях составляет не менее 50 вес. от веса топлива; количество пара в первой порции составляет 10 вес. от веса топлива. Пар подается под давлением, на 3 5 кгс/см2 превышающим давление топлива.

Поставленная цель достигается также устройством для сжигания жидкого топлива, содержащим корпус с расположенным в нем соплом Лаваля, подключенным входом к источнику распылителя, в котором в отличие от прототипа внутри корпуса соосно соплу Лаваля расположен трубопровод, вход которого через смесительную головку связан с источником топлива, а выход совмещен с критическим сечением сопла Лаваля, причем смесительная головка соединена с источником распылителя и снабжена тангенциально-наклонными к продольной оси соплами, выполненными с возможностью подачи по ним внутрь трубопровода распылителя, в качестве которого используют водяной пар. Угол наклона осей отверстий сопел продольной оси устройства 30 60o. При определении площадей поперечных сечений каналов подачи пара к смесительной головке и к соплу Лаваля, и канала подачи топлива выполняется соотношение:

Fc.г.+Fс.л.=K1•K2•(0,5Fт)

где Fс.г. площадь поперечного сечения канала подачи пара к смесительной головке;

Fс.л. площадь поперечного сечения канала подачи пара к соплу Лаваля;

Fт площадь поперечного сечения канала подачи топлива;

K1 коэффициент, учитывающий вязкость мазута;

K2 коэффициент, учитывающий давление мазута.

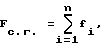

Кроме того, размер поперечного сечения сопел определяется из соотношения

где fi размер поперечного сечения i-го сопла;

n количество сопел.

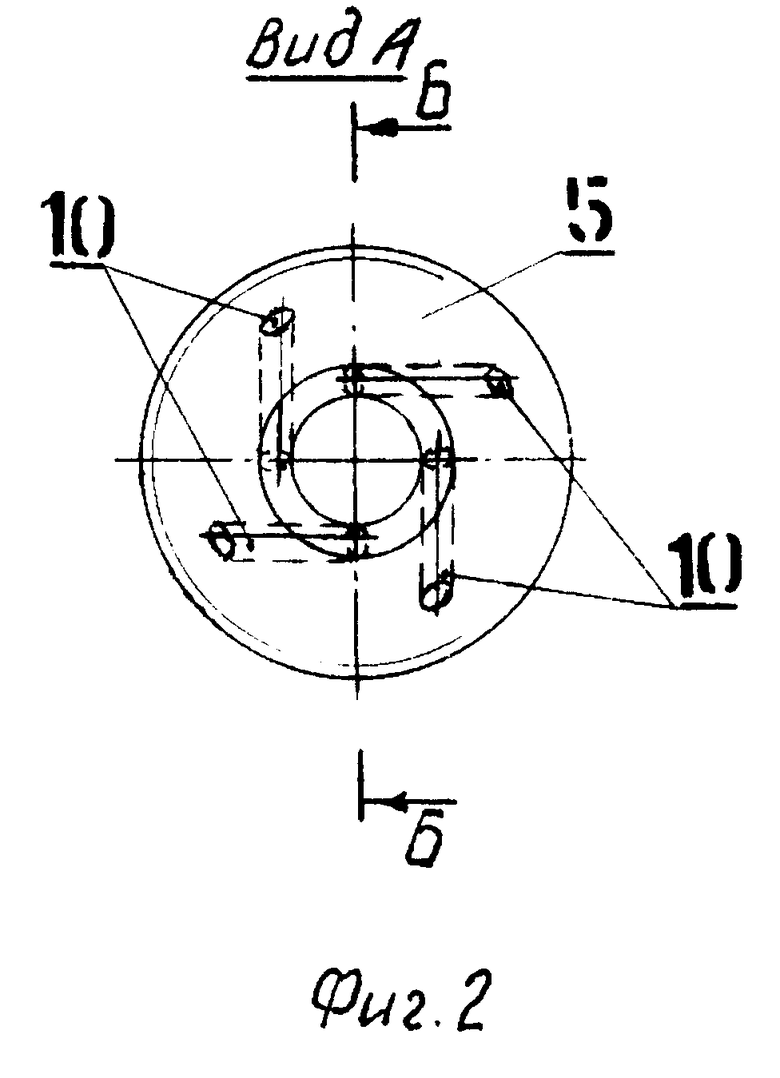

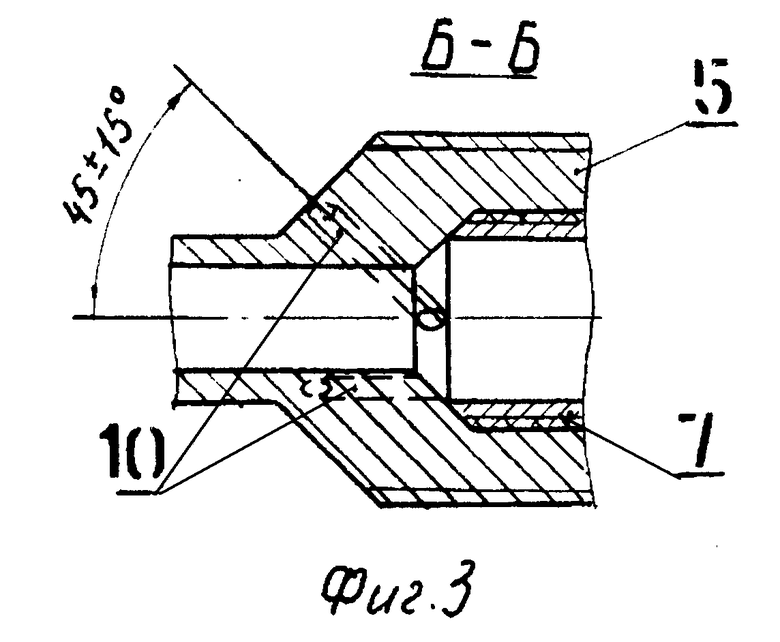

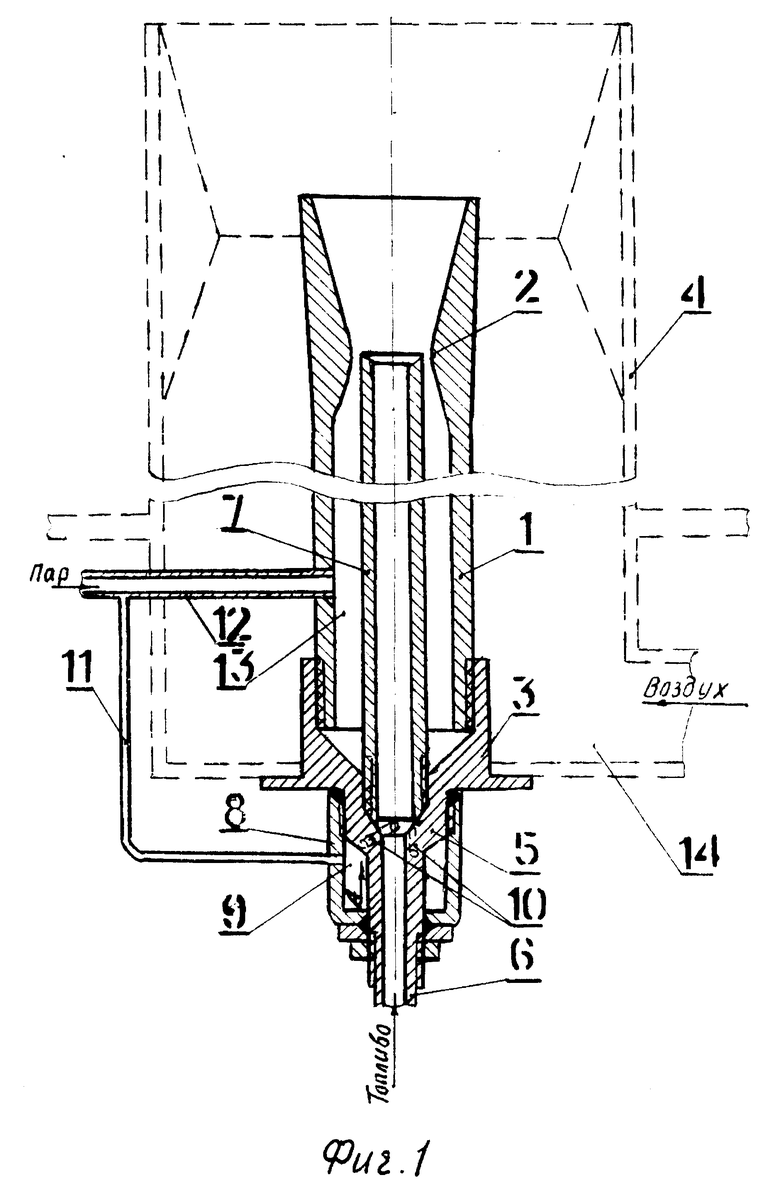

На фиг. 1 дан пример конкретной реализации заявляемого устройства; на фиг. 2 вид А смесительной головки; на фиг. 3 разрез по Б-Б фиг. 2.

Устройство для сжигания жидкого топлива содержит корпус 1 с соплом Лаваля, к которому присоединен фланец 3, при помощи которого форсунка крепится к горну 4 топки котла (на фиг. 1 горн показан пунктиром). Фланец содержит смесительную головку 5, ко входу которой подходит питательный канал топлива 6, а выход связан со входом трубопровода 7 для первично эмульгированного топлива, выход которого расположен в критическом сечении сопла Лаваля 2. На смесительную головку надет стакан 8, образующий полость 9 для подачи пара в сопла 10 смесительной головки 5. Отверстия сопел 10 (см. фиг. 2 и 3) и выполнены тангенциально-аксиальными, причем угол наклона оси отверстия сопла 10 к оси питательного канала топлива 6 составляет 30 60o. Паропровод 11 служит для подвода пара через полость 9 к соплам 10 смесительной головки 5, а паропровод 12 через полость 13 подает пар к соплу Лаваля. Канал 14 служит для подвода воздуха в горн 4. Площади поперечных сечений 11 канала подачи к смесительной головке 5, канала 12 подачи пара к соплу Лаваля 2 м канала подачи топлива 6 связаны соотношением

Fс.г. + Fс.л. K1•K2•(0,5 Fт)

где K1 коэффициент, учитывающий вязкость мазута, зависит от марки мазута и его температуры;

K2 коэффициент, учитывающий давление мазута.

Площадь поперечного сечения сопел 10 выбирается из соотношения:

где fi площадь поперечного сечения i-го сопла;

n количество сопел.

Заявляемый способ с помощью заявляемого устройства реализуется следующим образом:

Топливо подается под давлением 15 кгс/см2 по питательному каналу топлива 6, а пар под давлением 18 кгс/см2 по паропроводу 11 в полость к соплам 10 смесительной головки 5.

Под действием тангенциально-аксиальных потоков пара, топливо завихряется и одновременно перемещается в осевом направлении. Происходит перемешивание топлива с первой, меньшей, порцией пара и его движения к соплу Лаваля 2. По мере продвижения топлива по трубопроводу 7 происходит его эмульгирование и одновременный нагрев за счет того, что в полости 13 также находится пар с давлением 18 кгс/см2, что соответствует температуре порядка 200oC. Вторая, большая, порция пара (около 40 вес. от веса топлива) через паропровод 12 и полость 13 поступает к соплу Лаваля 2, где приобретает сверхзвуковую скорость и увлекает за собой паротопливную эмульсию. Здесь происходит активное перемешивание первичной паротопливной смеси с новой порцией пара, распад первичной смеси на капли, ее диспергирование и подача с большой скоростью в зону горения. Механизм распада первичной (из трубопровода 7) паротопливной эмульсии следующий. Первичная паротопливная эмульсия выходит из трубопровода 7 с относительной небольшой скоростью, встречается со сверхзвуковым потоком второй порции пара. Ввиду большой относительной скорости возникает трение между струями второй порции пара и паротопливной смеси, в результате чего струя последней вытягивается в тонкие отдельные нити. Эти нити быстро распадаются в местах утоньшения и образуют сферические капли. Длительность существования статически неустойчивой формы в виде нитей зависит от относительной скорости пара и топливопаровой смеси и физических свойств топлива. Чем больше относительная скорость, те тоньше нить и меньше период существования ее, тем более дисперсным получается распыл. Чем больше расход пара на единицу массы топлива, тем ровнее распыл.

Благодаря такой организации процесса сжигания жидкого топлива (мазута) появилась возможность существенной экономии топлива за счет разбавления его водой (в нашем случае водяным паром). Причем первая, меньшая, порция пара позволяет снизить его вязкость, увеличить скорость и повысить температуру, а вторая делает паротопливную смесь мелкодисперсной с размерами частиц 0,08 - 0,4 мкм.

На выходе из сопла Лаваля 2 образуется факел распыла, который качественно сгорает при выходе из горна 4 в топке котла, смешиваясь с потоком воздуха, под давлением 150 250 мм водного столба поступающего по каналу 14 в горн 4.

Традиционно считалось, что наличие влаги в мазуте является отрицательным фактором, и строго ограничивалось ГОСТом 10585-75. Известно также, что наличие воды в мазуте снижает его теплоту сгорания. Однако установлено, что наличие влаги в мазуте мало сказывается на его жаропроизводительности. Так, жаропроизводительность мазута, содержащего 50% (в массе) влаги ниже всего на 7% Жаропроизводительность мазута с содержанием влаги 50% близка к жаропроизводительности природного газа и составляет около 2300K. В отличие от неорганизованной влаги, плохо перемешанной с мазутом и затрудняющей ее использование, содержание в мазуте тонкодиспергированной влаги, образующей с мазутом хорошо гомогенизированное топливо, не ухудшает, а улучшает процесс горения. При испарении капель влаги, содержащихся в водотопливной эмульсии, происходит интенсивное испарение мазута, обволакивающего частицу влаги с образованием паров углеводородов в паровоздушной смеси. Все это позволяет достигнуть поставленной цели изобретения экономии топлива без ухудшения тепловых параметров процесса горения с применением простого по конструкции и надежного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2009 |

|

RU2429410C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА | 2006 |

|

RU2310133C1 |

| ПАРОГЕНЕРАТОР | 1995 |

|

RU2099635C1 |

| УСТРОЙСТВО ДЛЯ ИСПРАВЛЕНИЯ ВОРОНКООБРАЗНОЙ ДЕФОРМАЦИИ ГРУДНОЙ КЛЕТКИ | 1994 |

|

RU2110974C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА И ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1835180A3 |

| СПОСОБ СВЕРХТОНКОГО РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644422C1 |

| Способ сжигания жидкого топлива | 1983 |

|

SU1132103A1 |

| СПОСОБ ПРОИЗВОДСТВА КУМЫСА ИЗ КОБЫЛЬЕГО МОЛОКА | 1996 |

|

RU2126634C1 |

| ГОРЕЛКА ДЛЯ ЖИДКОГО ТОПЛИВА | 2004 |

|

RU2256847C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХОГО МОЛОЧНОГО ПРОДУКТА | 1996 |

|

RU2138955C1 |

Использование: для распыления мазута, нефти, газоконденсата и суспензий в топках котлов и печей. Сущность изобретения: в качестве газообразного распылителя топлива используют водяной пар, который подают двумя порциями: меньшая - на входе в устройство, большая - на выходе из него, причем первой порции водяного пара придают тангенциально-аксиальное движение, а второй - аксиальное, со скоростью, превышающей скорость звука, а общее количество пара в обоих порциях составляет не менее 50 вес.% от веса топлива. Способ осуществляют в устройстве, содержащем смесительную головку 5 на входе и сопло Лаваля 3 на выходе из него, причем головка соединена с источником распылителя и снабжена тангенциально наклонными к продольной оси соплами 10, угол наклона которых составляет 30 - 60o. 2 с.п. и 6 з.п. ф-лы, 3 ил.

Fс.г. + Fс.л. К1 • К2 • 0,5 Fт,

где Fс.г. площадь поперечного сечения канала подачи пара к смесительной головке;

Fс.л. площадь поперечного сечения канала подачи пара к соплу Лаваля;

Fт площадь поперечного сечения канала подачи топлива;

К1 коэффициент, учитывающий вязкость мазута;

К2 коэффициент, учитывающий давление мазута.

где fi размер поперечного сечения i-го сопла;

n количество сопл.

Авторы

Даты

1997-12-20—Публикация

1996-02-13—Подача