1

(21)4709273/08

(22)23.06.89

(46) 1509.92. Бюл. №34

(71)Краматорский научно-исследовательский и проектно-технологический институт машиностроения и Производственное объединение Новокраматорский машиностроительный завод

(72)И.Г.Финкельштейн, Г.П.Ларин, А.Н.Бе- лозерцев, Ю.Н.Белобров и 3.П.Каретный

(56)Авторское свидетельство СССР № 835676, кл. В 23 К 7/10,1979.

(54) МАШИНА ТЕРМИЧЕСКОЙ РЕЗКИ МЕТАЛЛОВ

(57)Изобретение относится к машиностроению, в частности к машинам термической

резки металлов и может быть использовано в литейных, кузнечных и прокатных цехах. Сущность: машина содержит резак 1, фотоэлектрический преобразователь излучения 3, укрепленный на ползуне 4, скользящем в направляющих корпуса 5, привод 6, связанный через усилитель 7 и систему 8 контурного управления с преобразователем 3, конечные выключатели 9 и 10, взаимодействующие с линейкой 11, смонтированной на ползуне 4. В процессе резки линейка 11, взаимодействуя с конечными выключателями 9 и 10, обеспечивает подачу сигнала в датчик 12, который через усилит ель 13 выдает сигнал в систему 14 контурного управления приводом 15 перемещения резака 1 1 ил.

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оптико-электронного управления процессом кислородной резки и устройство для его осуществления | 1988 |

|

SU1692786A1 |

| Машина для кислородной резки | 1979 |

|

SU835676A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Способ автоматического управления процессом кислородной резки и устройство для его осуществления | 1987 |

|

SU1482775A1 |

| Устройство для термической резки деталей из листов | 1981 |

|

SU998032A1 |

| Машина газовой резки заготовок | 1987 |

|

SU1484524A1 |

| Машина газовой резки заготовок установки непрерывной разливки | 1990 |

|

SU1759538A1 |

| Устройство для газокислородной вырезки круглых отверстий | 1977 |

|

SU727354A1 |

| Стол к машине для тепловой резки металла | 1980 |

|

SU897430A1 |

| Устройство для газовой резки качающимся резаком | 1979 |

|

SU860963A1 |

Изобретение относится к машиностроению, а именно к машинам резки металлов, и может быть использовано в литейных и кузнечных цехах, а также в прокатных цехах металлургических заводов.

Известна машина для термической резки заготовок, содержащая резак для подачи кислорода и систему автоматического перемещения резака, а также фотоэлектрический датчик автоматической остановки реза.

Недостатком машины является ее низкая надежность, особенно при резке заготовок большой толщины, когда в сечении реза происходит отставание выхода струи газов от входа. Такое отставание может достигать 0,12-0,20 толщины разрезаемого металла.

Известна также машина термической резки металлов содержащая смонтированный на корпусе резак с приводом его перемещения и системой управления приводом перемещения. Однако данная машина позволяет определить либо отсутствие отставания сечения выхода струи газов из разрезаемой заготовки, либо наличие такого отставания при перекрытии регистрируемого преобразователем излучения. Однако такое отстава- ние может быть достаточно малым, например 10-20 мм, что не препятствует реализации процесса резки

Устройство не позволяет оценить величину отставания, что приводит к уменьшению скорости резки, а значит и снижает его технологические возможности

Целью изобретения является расширение технологических возможностей путем обеспечения резки металлов большой толщины со стабильной прорезаемостью.

Поставленная цель достигается тем, что машина термической резки, содержащая смонтированный на корпусе резак с приводом его перемещения и системой управлеXIOs

Ј О

ния приводом перемещения, снабжена смонтированным на корпусе за резаком фотоэлектрическим преобразователем с приводом его перемещения и связанной с системой управления приводом перемеще- ния резака системой управления приводом перемещения фотоэлектрического преобразователя,

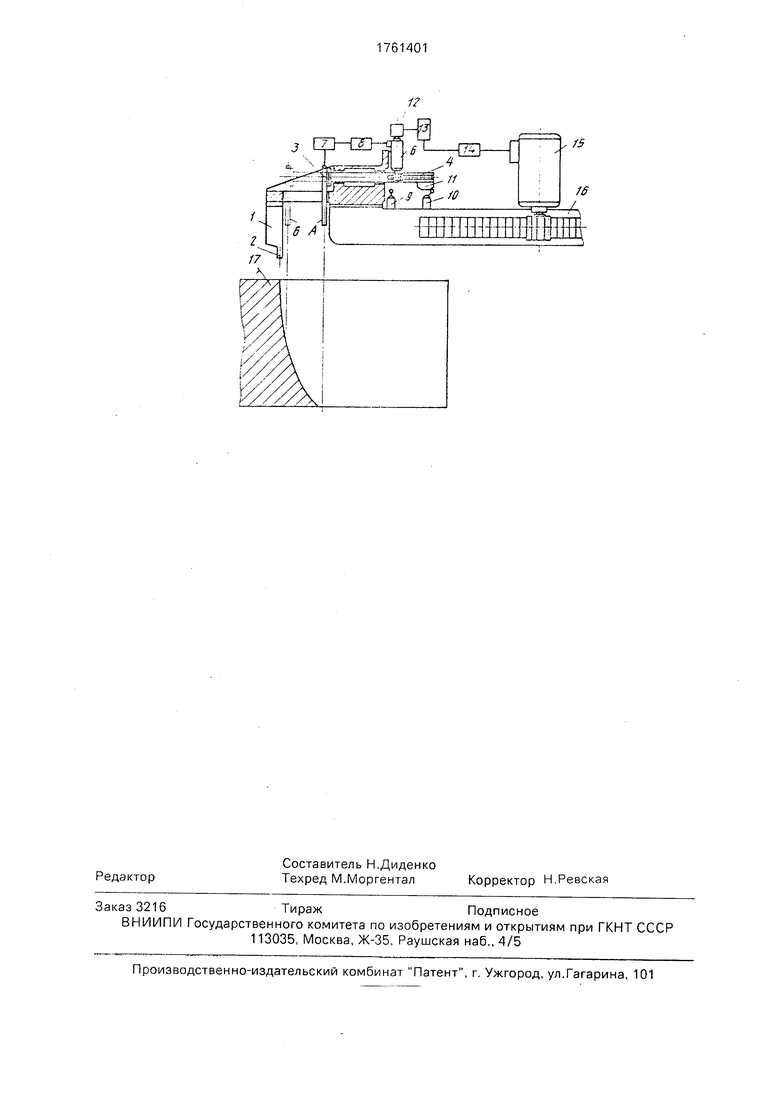

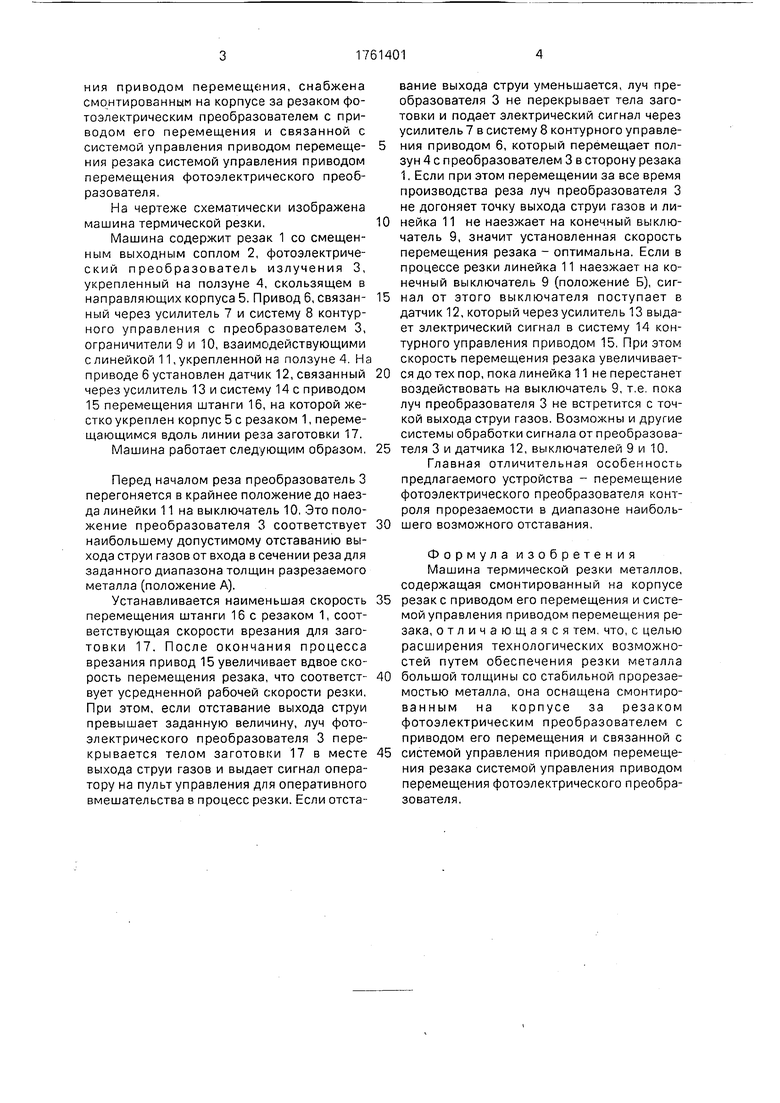

На чертеже схематически изображена машина термической резки.

Машина содержит резак 1 со смещенным выходным соплом 2, фотоэлектрический преобразователь излучения 3, укрепленный на ползуне 4, скользящем в направляющих корпуса 5. Привод 6, связан- ный через усилитель 7 и систему 8 контурного управления с преобразователем 3, ограничители 9 и 10, взаимодействующими с линейкой 11,укрепленной на ползуне 4. На приводе 6 установлен датчик 12, связанный через усилитель 13 и систему 14 с приводом 15 перемещения штанги 16, на которой жестко укреплен корпус 5 с резаком 1, перемещающимся вдоль линии реза заготовки 17.

Машина работает следующим образом.

Перед началом реза преобразователь 3 перегоняется в крайнее положение до наезда линейки 11 на выключатель 10. Это положение преобразователя 3 соответствует наибольшему допустимому отставанию выхода струи газов от входа в сечении реза для заданного диапазона толщин разрезаемого металла (положение А).

Устанавливается наименьшая скорость перемещения штанги 16 с резаком 1, соответствующая скорости врезания для заготовки 17. После окончания процесса врезания привод 15 увеличивает вдвое скорость перемещения резака, что соответст- вует усредненной рабочей скорости резки. При этом, если отставание выхода струи превышает заданную величину, луч фотоэлектрического преобразователя 3 перекрывается телом заготовки 17 в месте выхода струи газов и выдает сигнал оператору на пульт управления для оперативного вмешательства в процесс резки. Если отставание выхода струи уменьшается, луч преобразователя 3 не перекрывает тела заготовки и подает электрический сигнал через усилитель 7 в систему 8 контурного управления приводом 6, который перемещает ползун 4 с преобразователем 3 в сторону резака 1. Если при этом перемещении за все время производства реза луч преобразователя 3 не догоняет точку выхода струи газов и линейка 11 не наезжает на конечный выключатель 9, значит установленная скорость перемещения резака - оптимальна. Если в процессе резки линейка 11 наезжает на конечный выключатель 9 (положение Б), сигнал от этого выключателя поступает в датчик 12, который через усилитель 13 выдает электрический сигнал в систему 14 контурного управления приводом 15. При этом скорость перемещения резака увеличивается до тех пор, пока линейка 11 не перестанет воздействовать на выключатель 9, т.е. пока луч преобразователя 3 не встретится с точкой выхода струи газов, Возможны и другие системы обработки сигнала от преобразователя 3 и датчика 12, выключателей 9 и 10.

Главная отличительная особенность предлагаемого устройства - перемещение фотоэлектрического преобразователя контроля прорезаемости в диапазоне наибольшего возможного отставания.

Формула изобретения Машина термической резки металлов, содержащая смонтированный на корпусе резаке приводом его перемещения и системой управления приводом перемещения резака, отличающаяся тем. что, с целью расширения технологических возможностей путем обеспечения резки металла большой толщины со стабильной прорезае- мостью металла, она оснащена смонтированным на корпусе за резаком фотоэлектрическим преобразователем с приводом его перемещения и связанной с системой управления приводом перемещения резака системой управления приводом перемещения фотоэлектрического преобразователя.

Г5

Авторы

Даты

1992-09-15—Публикация

1989-06-23—Подача