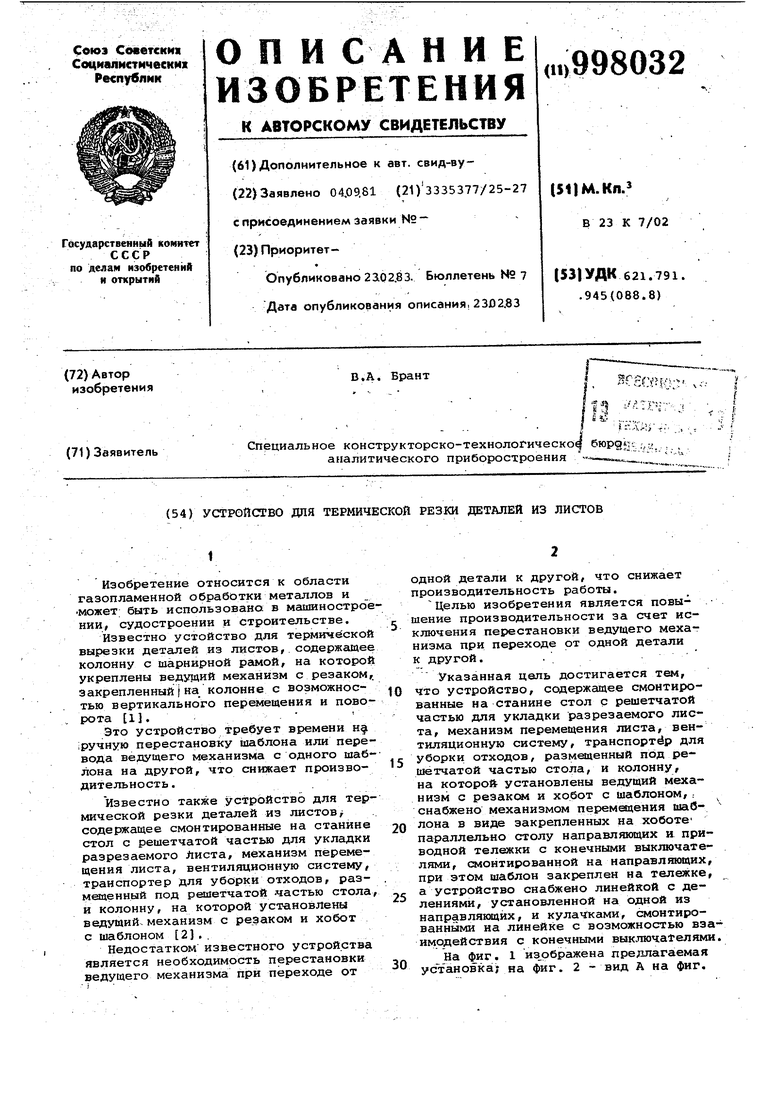

Изобретение относится к области газопламенной обработки металлов и может быть использована в машиностроении/ судостроении и строительстве.

Известно устойство для термической вырезки деталей из листов,.содержащее колонну с шарнирной рамой, на которой укреплены ведущий механизм с резаком,, закрепленный на колонне с возможностью вертикального перемещения и поворота 1.

Это устройство требует времени н§ вручную перестановку шаблона и.гш перевода ведущего механизма с одного шаб-лона на другой, что снижает производительность .

Известно также устройство для термической резки деталей из листовj содержащее смонтированные на станине стол с решетчатой частью для укладки разрезаемого Листа, механизм перемещения листа, вентиляционную систему, транспортер для уборки отходов, раз- . мвщенный под решетчатой .частью стола, и колонну, на которой установлены ведущий, механизм с резаком и хобот с шаблоном 2..

Недостатком известного устройства является необходимость перестановки ведущего механизма при переходе от

одной детали к другой, что снижает производительность работы.

Целью изобретения является повы- . шение производительности за счет исключения перестановки ведущего механизма при переходе от одной детали к другой. .

Указанная цель достигается тем, что устройство, содержащее смонтированные на станине стол с решетчатой частью для укладки разрезаемого листа, механизм перемещения листа, вентиляционную систему, транспортёр для уборки отходов, размещенный под решетчатой частью стола, и колонну, на которой- установлены ведущий механизм с резаке и хобот с шаблоном, : снабжено механизмом перемещения шаблона в виде закрепленных на хоботе

20 параллельно столу направляющих а приводной тележки с конечными выключателями, смонтированной на направляющих, при этом шаблон закреплен на тележке, а устройство снабжено линейкой с делениями, установленной на одной из направляющих, и кулачками, смонтированными на линейке с возможностью взаимодействия с конечными выключателями.

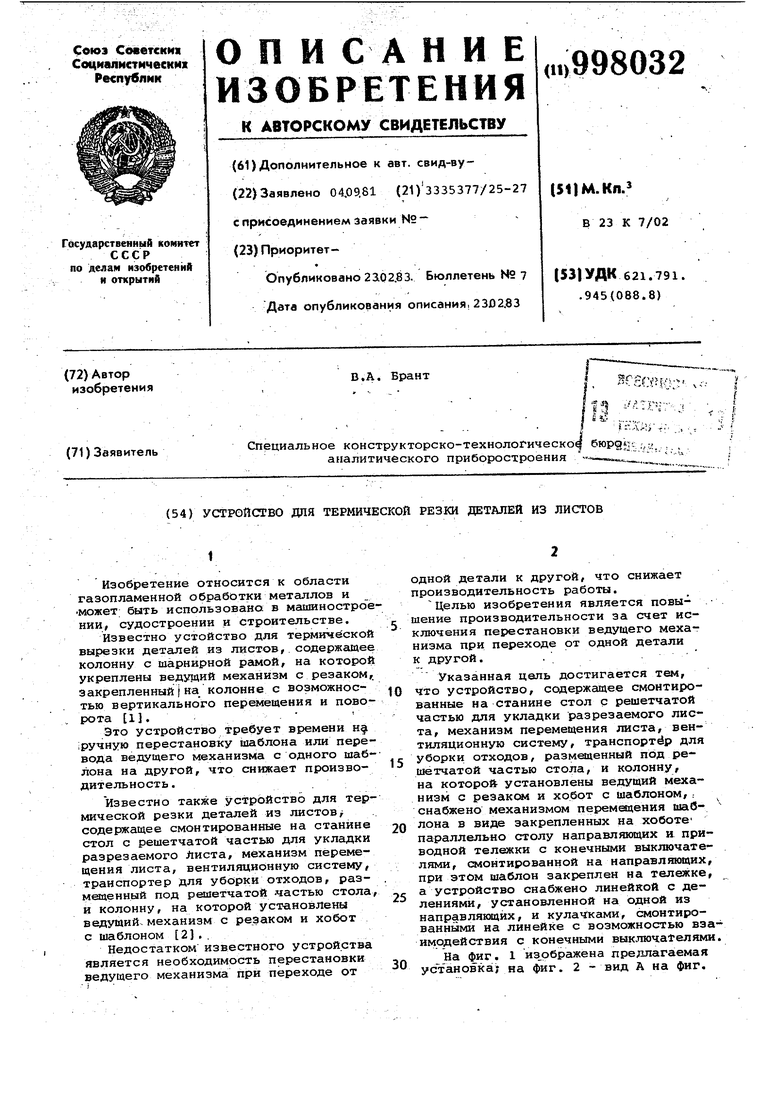

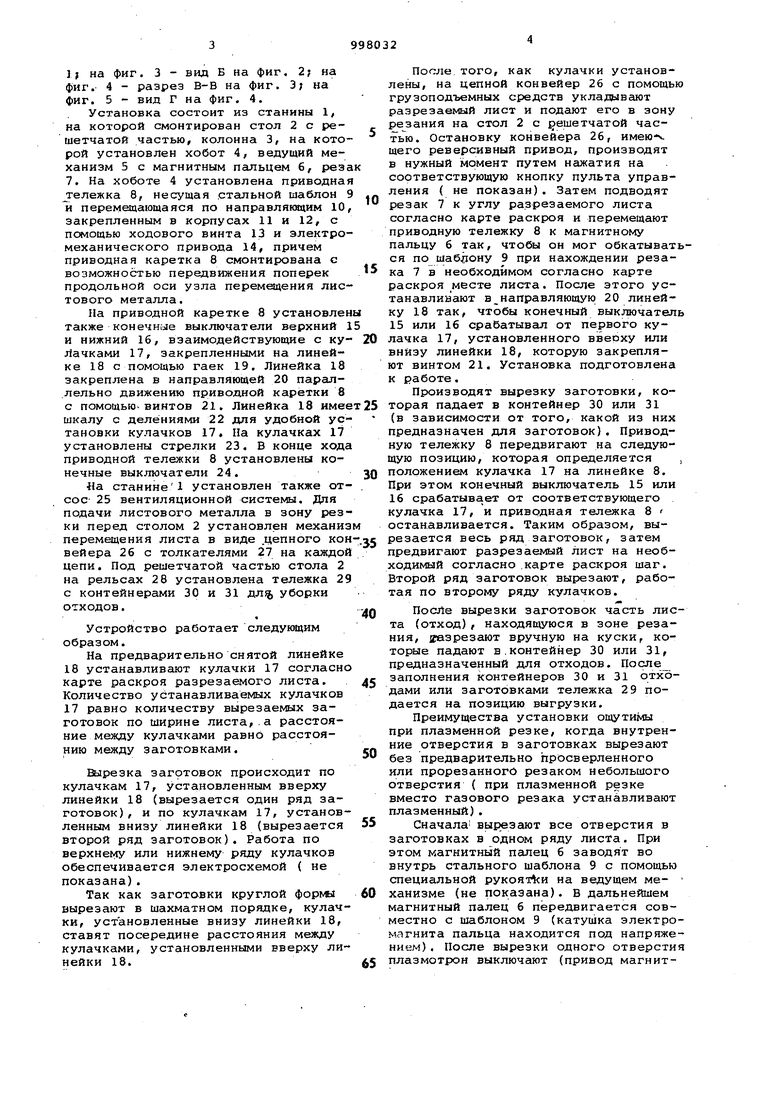

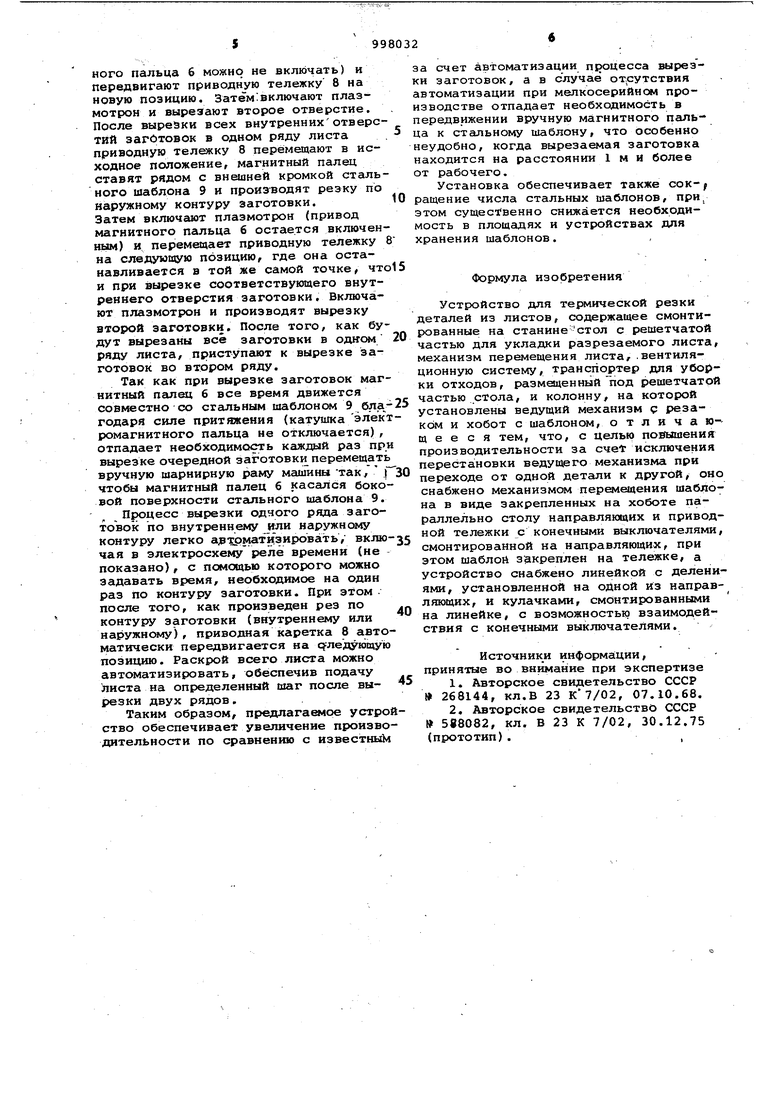

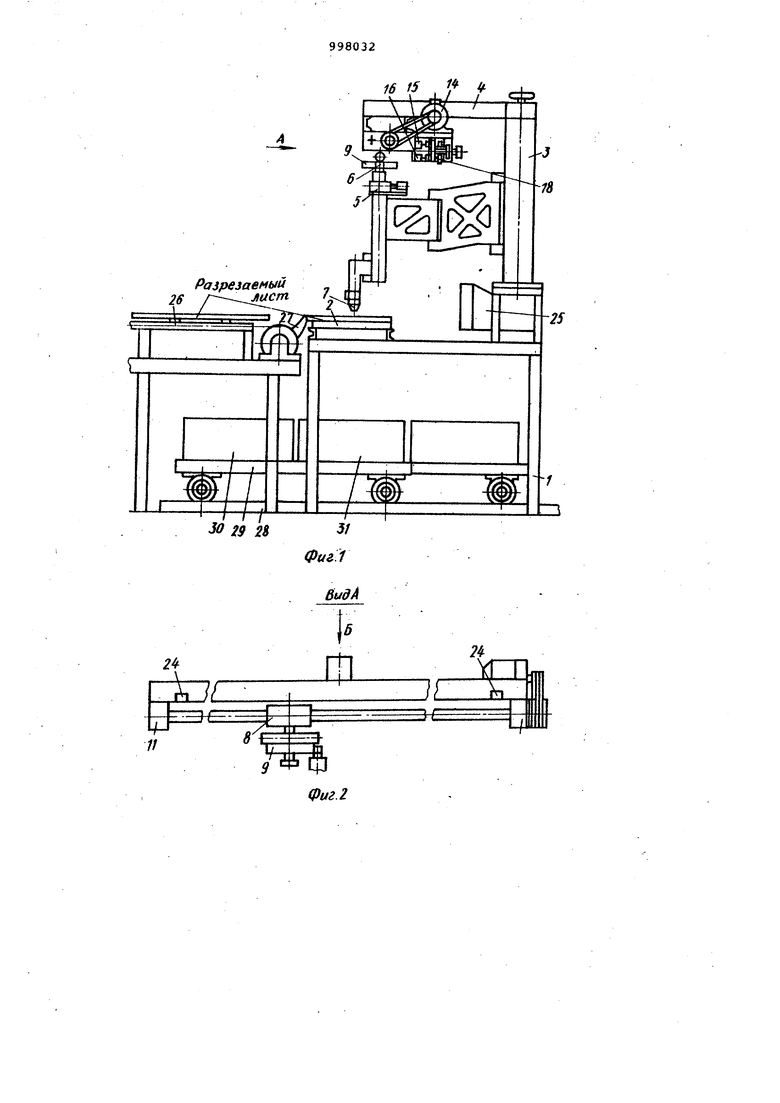

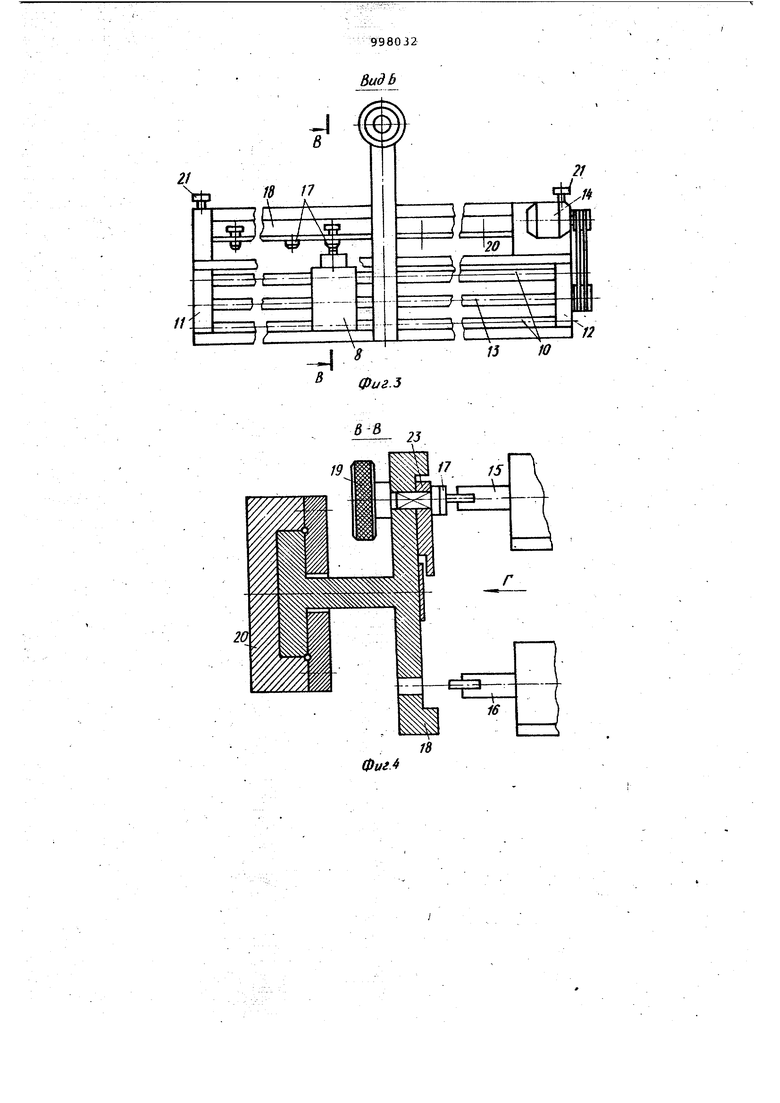

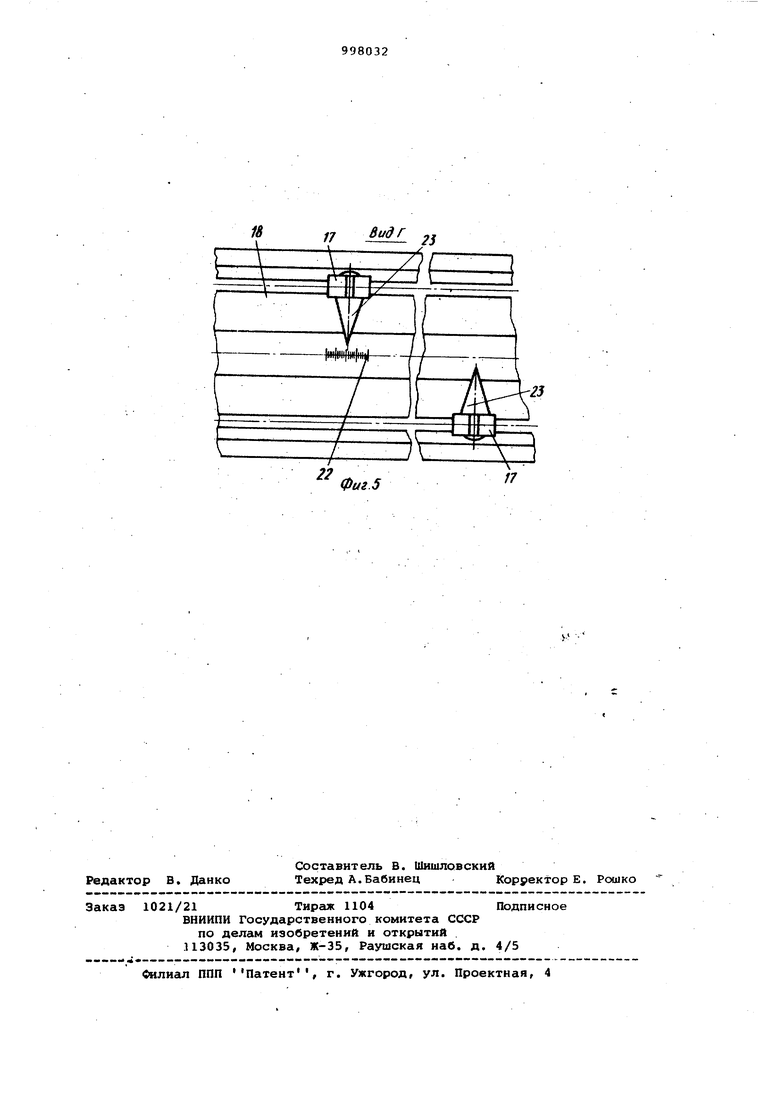

На фиг. 1 из рбражена предлагаемая установка; на фиг. 2 - вид А на фиг.

I на фиг. 3 - вид Б на фиг, 2; на фиг. 4 - разрез В-В на фиг. 3 на фиг. 5 - вид Г на фиг. 4.

Установка состоит из станины 1, на которой смонтирован стол 2 с решетчатой частью, колонна 3, на которой установлен хобот 4, ведущий механизм 5 с магнитным пальцем б, реза 7. На хоботе 4 установлена приводная тележка 8, несущая стальной шаблон 9 и перемещающаяся по направляклцим 10, закрепленным в корпусах 11 и 12, с псжощью ходового винта 13 и электромеханического привода 14, причем приводная каретка 8 смонтирована с возможностью передвижения поперек продольной оси узла перемещения листового металла.

Па приводной каретке 8 установлен также конечные выключатели верхний 1 и нижний 16, взаимодействующие с куЛачками 17, закрепленными на линейке 18 с помощью гаек 19. Линейка 18 закреплена в направляющей 20 парал.лельно движению приводной каретки 8 с помощью-винтов 21. Линейка 18 имее шкалу с делениями 22 для удобной установки кулачков 17, На кулачках 17 установлены стрелки 23. В конце хода приводной тележки 8 установлены конечные выключатели 24.

На станине1 установлен также отсое 25 вентиляционной системы. Для подачи листового металла в зону резки перед столом 2 установлен механиз перемещения листа в виде .цепного KOH вейера 26 с толкателями 27 на каждой цепи. Под решетчатой частью стола 2 на рельсах 28 установлена тележка 29 с контейнерами 30 и 31 дл% уборки

отходов.

Устройство работает следуквцим образом.

На предварительно снятой линейке 18 устанавливают кулачки 17 согласно карте раскроя разрезаемого листа. Количество устанавливаемых кулачков 17 равно количеству вырезаемых заготовок по ширине листа,.а расстояние между кулачками равно расстоянию между заготовками.

Вырезка заготовок происходит по кулачкам 17, установленным вверху линейки 18 (вырезается один ряд заготовок) , и по кулачкам 17, установленным внизу линейки 18 (вырезается второй ряд заготовок). Работа по верхнему или нижнему ряду кулачков обеспечивается электросхемой ( не показана).

Так как заготовки круглой формы вырезают в шахматном порядке, кулачки, установленные внизу линейки 18, ставят посередине расстояния между кулачками, установленными вверху линейки 18.

После того, как кулачки установлены, на цепной конвейер 26 с помощь грузоподъемных средств укладывают разрезаемый лист и подают его в зону резания на стол 2 с решетчатой частью. Остановку конвейера 26, имею-v щего реверсивный привод, производят в нужный момент путем нажатия на соответствующую кнопку пульта управления ( не показан). Затем подводят резак 7 к углу разрезаемого листа согласно карте раскроя и перемещают приводную тележку 8 к магнитному пальцу 6 так, чтобы он мог обкатыватся по 9 при нахождении резака 7 в необходимом согласно карте раскроя месте листа. После этого устанавливают в направляющую 20 линейку 18 так, чтобы конечный выключател

15или 16 срабатывал от первого кулачка 17, установленного вверху или внизу линейки 18, которую закрепляют винтом 21. Установка подготовлена к работе.

Производят вырезку заготовки, которая падает в контейнер 30 или 31 (в зависимости от того, какой из них предназначен для заготовок). Приводную тележку 8 передвигают на следующую позицию, которая определяется положением кулачка 17 на линейке 8. При этом конечный выключатель 15 или

16срабатывает от соответствующего кулачка 17, и приводная тележка 8 останавливается. Таким образом, вырезается весь ряд заготовок, затем предвигают разрезаемый лист на необходимый согласно .карте раскроя шаг. Второй ряд заготовок вырезают, работая по второму ряду кулачков.

ПосЛе вырезки заготовок часть листа (отход), находящуюся в зоне резания, аазрезают вручную на куски, которые падают в.контейнер 30 или 31, предназначенный для отходов. После заполнения контейнеров 30 и 31 отходами или заготовками тележка 29 подается на позицию выгрузки.

Преимущества установки ощутимы при плазменной резке, когда внутренние отверстия в заготовках вырезают без предварительно просверленного или прорезанного резаком небольшого отверстия ( при плазменной резке вместо газового резака устанавливают плазменный).

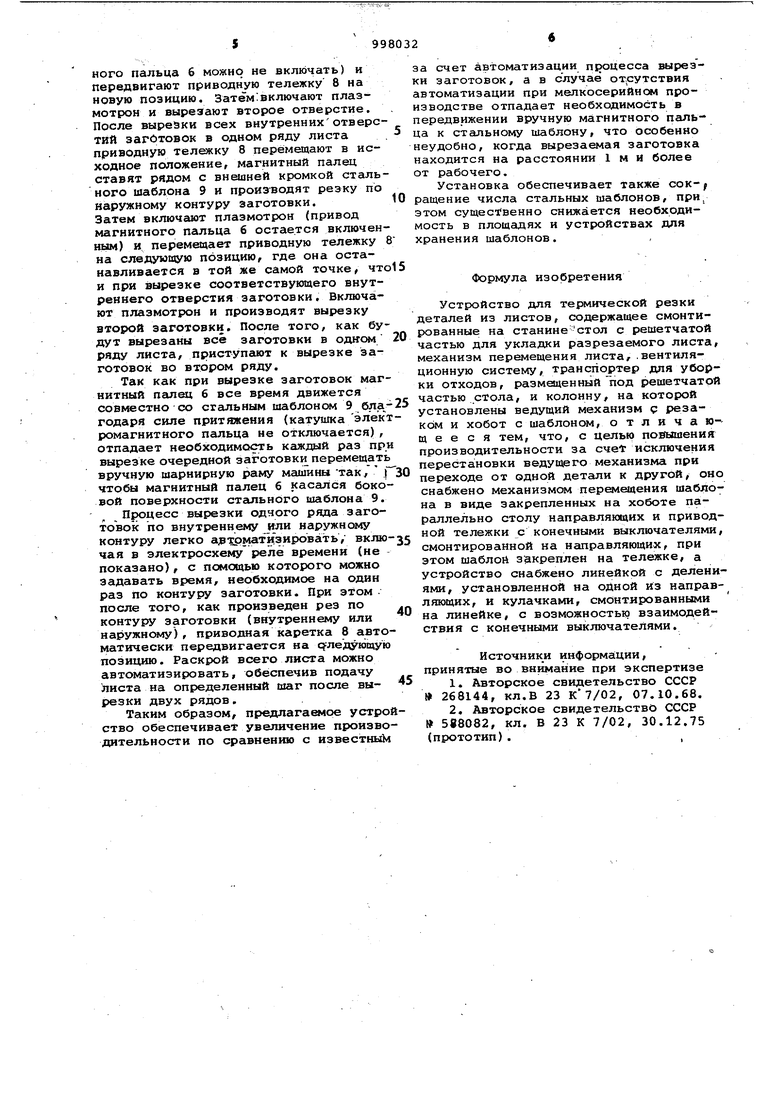

Сначала вырезают все отверстия в заготовках в одном ряду листа. При этом магнитный палец 6 заводят во внутрь стального шаблона 9 с помощью специальной рукоятки на ведущем механизме (не показана), в дальнейшем магнитный палец 6 передвигается совместно с шаблоном 9 (катушка электромагнита пальца находится под напряжением) . После вырезки одного отверсти плазмотрон выключают (привод магнитного пальца 6 можно не включать) и передвигают приводную тележку 8 на новую позицию. Затем;включают плазмотрон и вырезают второе отверстие. После вырезки всех внутреннихотверстий заготовок в одном ряду листа приводную тележку 8 перемещают в исходное положение, магнитный палец ставят рядом с внешней кромкой стального шаблона 9 и производят резку по наружному контуру заготовки. Затем включают плазмотрон (привод магнитного пальца 6 остается включенным) и перемещает приводную тележку на следующую позицию, где она останавливается в той же самой точке, что и при вырезке соответствующего внутреннего отверстия заготовки. Включают плазмотрон и производят вырезку второй заготовки. После того, как будут вырезаны всё заготовки в одном ряду листа, приступают к вырезке заготовок во втором ряду.

Так как при вырезке заготовок магнитный палец 6 все время движется совместно со сгешьным шаблоном 9 бла годаря силе притяжения (катушка электромагнитного пальца не отключается), отпадает необходимость каждый раз при вырезке очередной заготовки переметать вручную шарнирную раму машины так, f чтобы магнитный палец б касался боковой поверхности стального шаблона 9.

Процесс вырезки одного ряда заготовок по внутреннему ли наружному контуру легко ада-ерматКзирова ть, включая в электросхему реле времени (не показано), с помощью которого можно задавать время, необходимое на один раз по контуру заготовки. При этом . после того, как произведен рез по контуру заготовки (внутреннему или наружнс 1у) , приводная каретка 8 автоматически передвигается на яледукяцую позицию. Раскрой всего листа можно автоматизировать, обеспечив подачу 1иста на определенный шаг после вырезки двух рядов.

Таким образом, предлагаемое устройство обеспечивает увеличение производительности по сравнению с известным

за счет автоматизации процесса вырезки заготовок, а в случае отсутствия автоматизации при мелкосерийном производстве отпадает необходимость в передвижении вручную магнитного пальца к стальному шаблону, что особенно неудобно, когда вырезаемая заготовка находится на расстоянии 1 м и более от рабочего.

Установка обеспечивает также сокращение числа стальных шаблонов, при, этом существенно снижается необходимость в площсшях и устройствах для хранения шаблонов.

Формула изобретения

Устройство для термической резки деталей из листов, содержащее смонтированные на станине стол с решетчатой частью для укладки разрезаемого листа, механизм перемещения листа,.вентиляционную систему, транспортер для уборки отходов, размещенный под решетчатой частью стола, и колонну, на которой установлены ведущий механизм с резаком и хобот с шаблоном, о т л и ч а ющ е е с я тем, что, с цельк) повышения производительности за C4et исключения переста новки ведущего механизма при переходе от одной детали к другой, оно снабжено механизмом перемещения шаблона в вида закрепленных на хоботе параллельно столу направляющих и приводной тележки с конечными выключателями, смонтированной на нглравляющих, при этом шаблой закреплен на тележке, а устройство снабжено линейкой с делениями, установленной на одной из направляющих, и кулачками, смонтированными на линейке, с возможностьк взаимодействия с конечными выключателями.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 268144, кл.В 23 К7/02, 07.10.68.

2.Авторское свидетельство СССР 588082, кл. В 23 К 7/02, 30.12.75 (прототип).

Разрезаемый

лист 1

16 15

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина консольно-портального типа для термической резки листов | 1974 |

|

SU553069A1 |

| ШАРНИРНАЯ ГАЗОРЕЗАТЕЛЬНАЯ МАШИНА | 1973 |

|

SU398365A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Установка для термической резки листового проката | 1983 |

|

SU1199511A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ | 1995 |

|

RU2098244C1 |

| Машина для термической резки | 1973 |

|

SU602323A1 |

| ШАРНИРНАЯ ГАЗОРЕЖУЩАЯ МАШИНА | 1970 |

|

SU268144A1 |

| Устройство для термической резки | 1989 |

|

SU1676760A1 |

| Фланцерез | 1977 |

|

SU695773A1 |

| Механизированный стол для термической резки листового проката | 1990 |

|

SU1757810A1 |

-/

5/

30 29 2S Фи&-1

В-В

17 Вид Г

Фиг 5

Авторы

Даты

1983-02-23—Публикация

1981-09-04—Подача