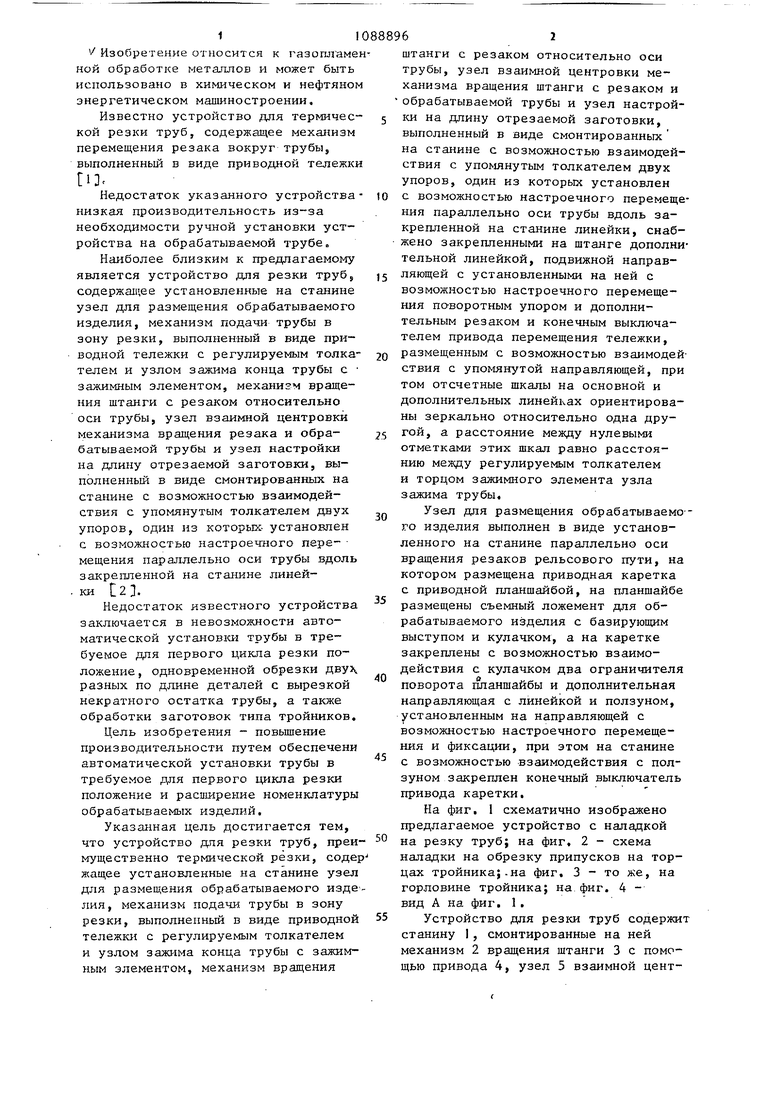

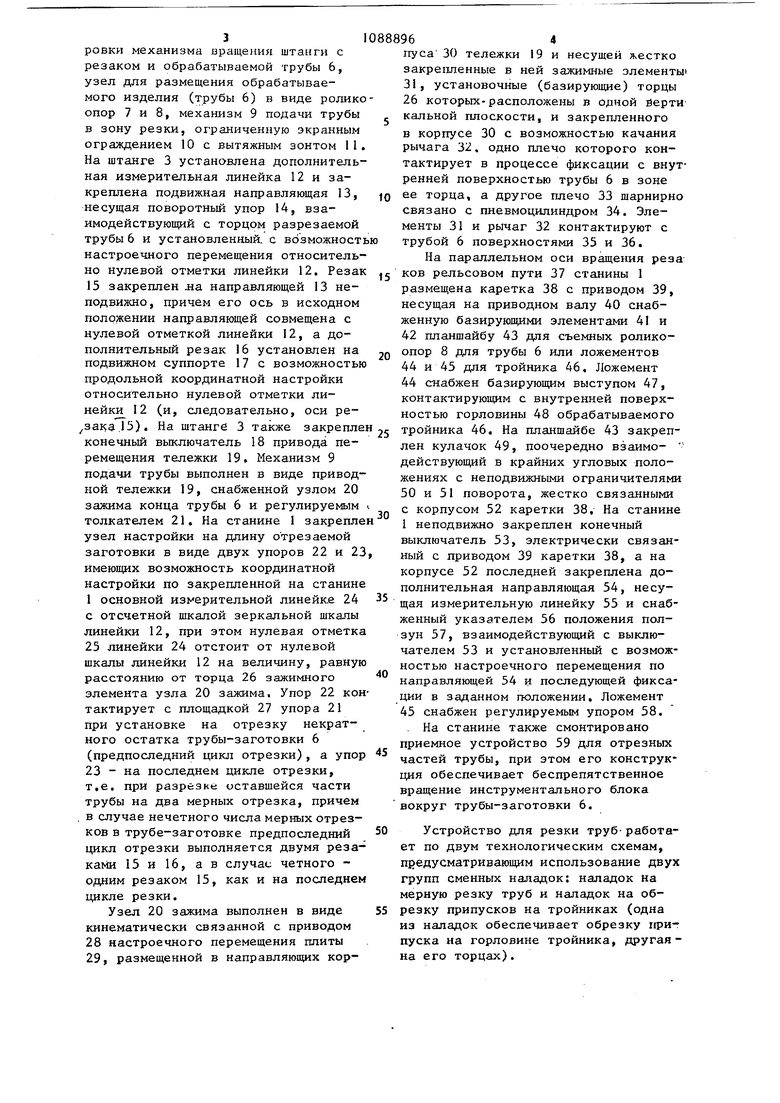

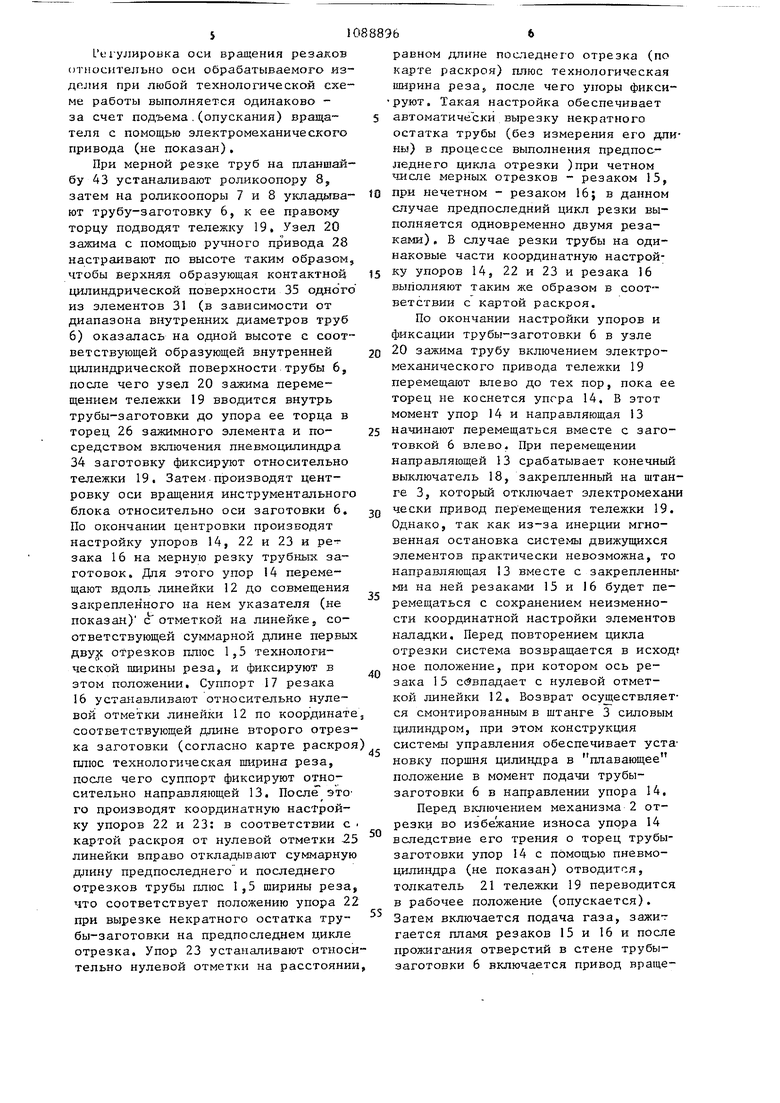

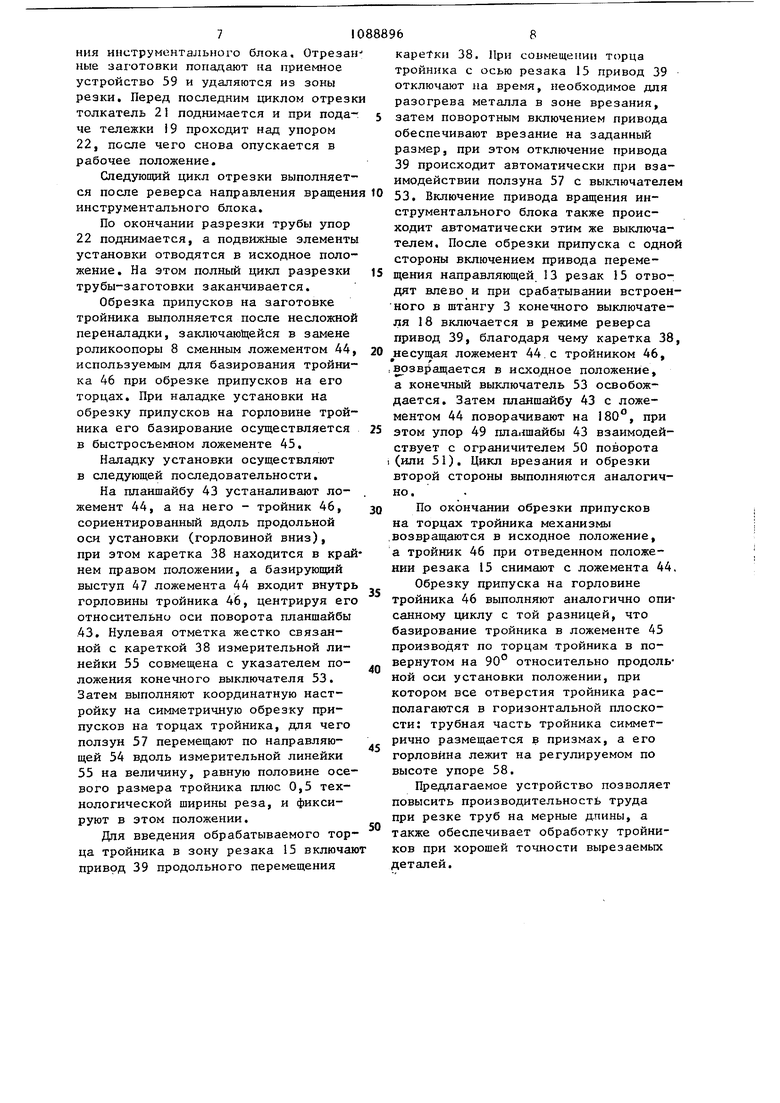

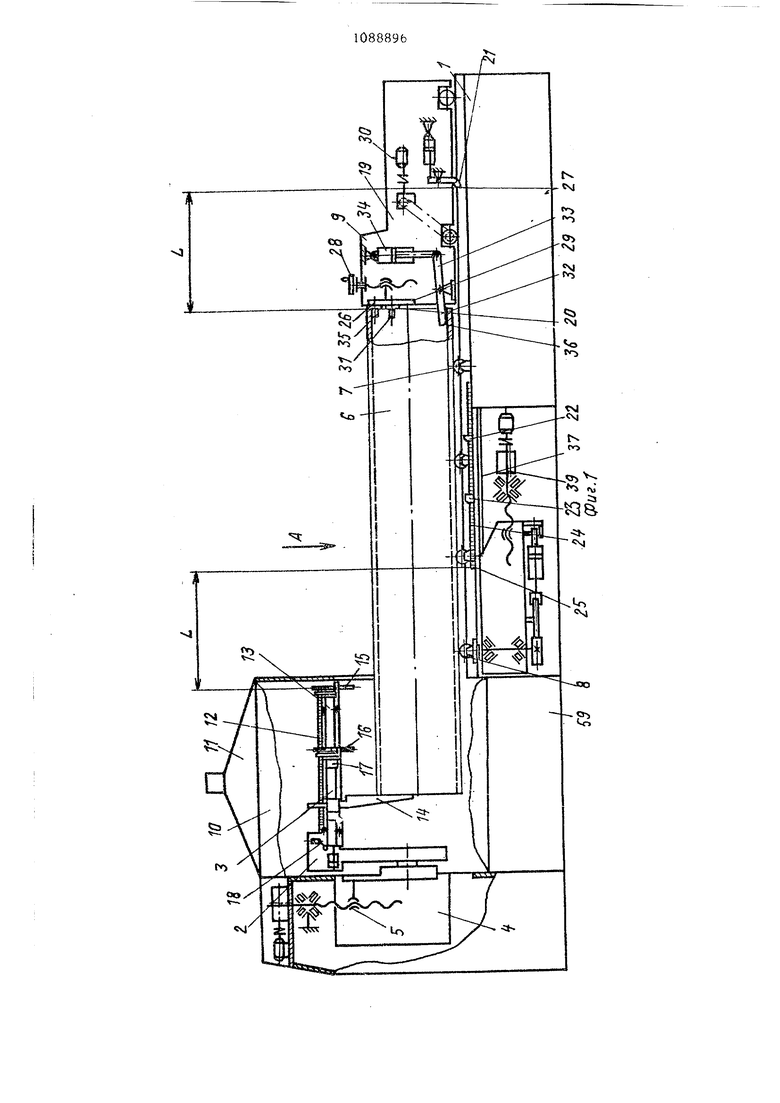

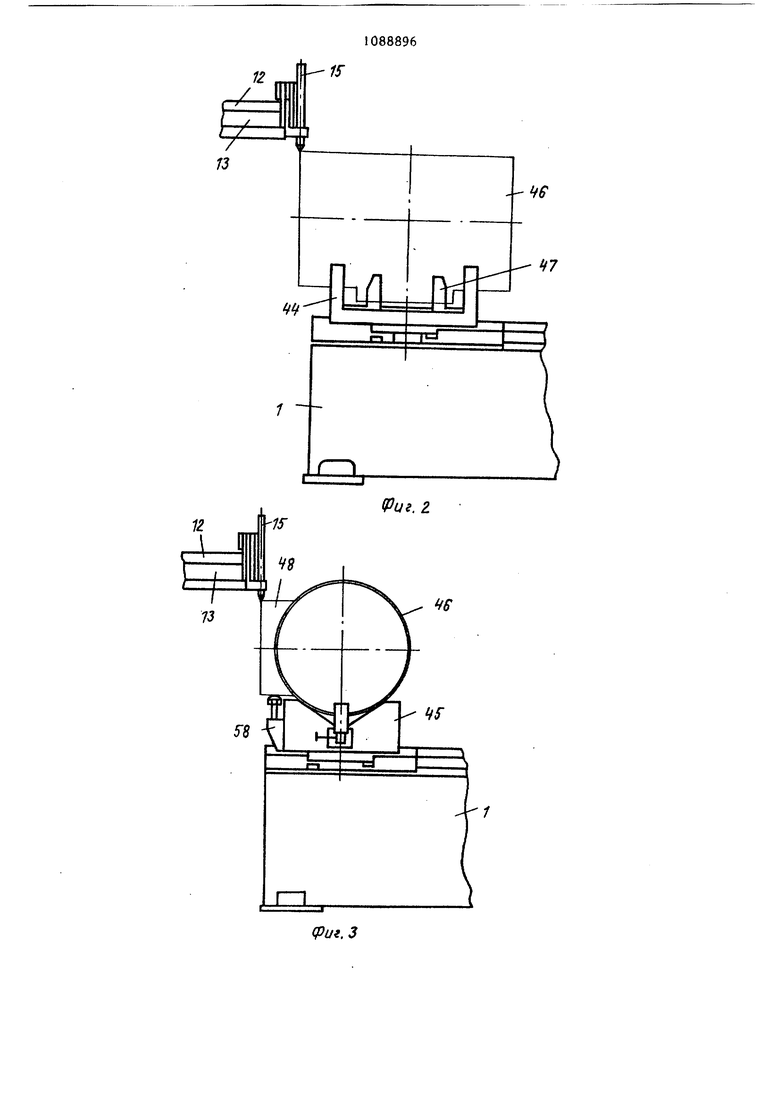

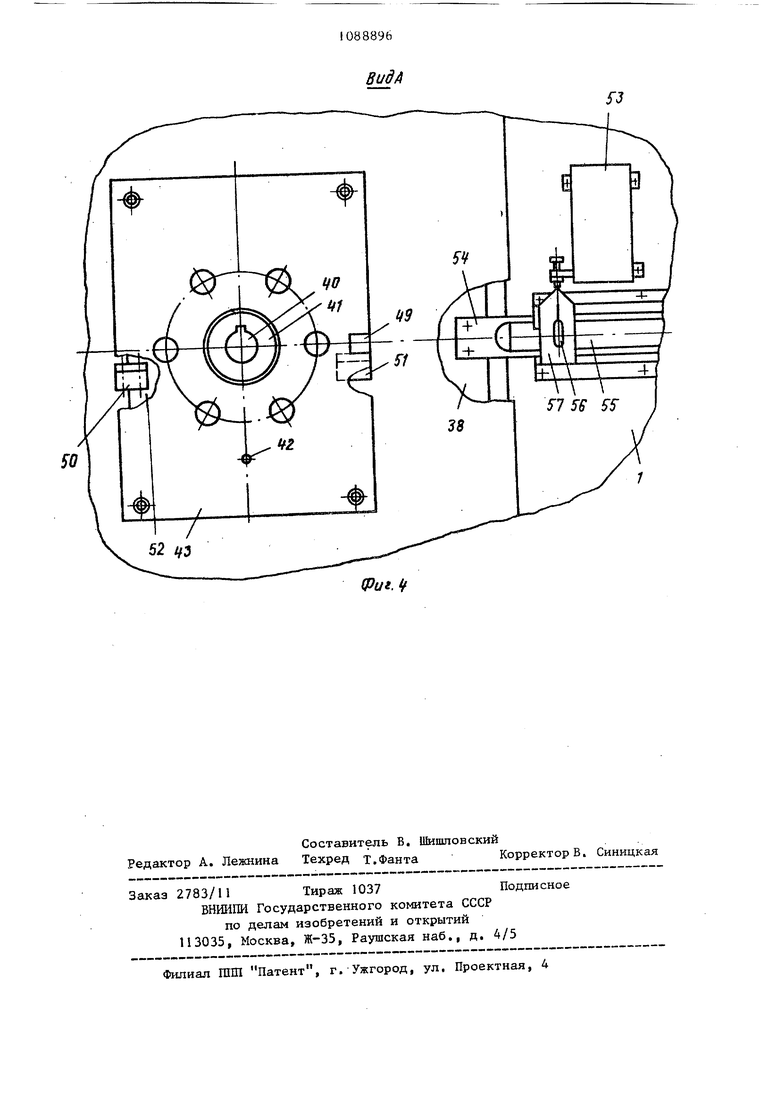

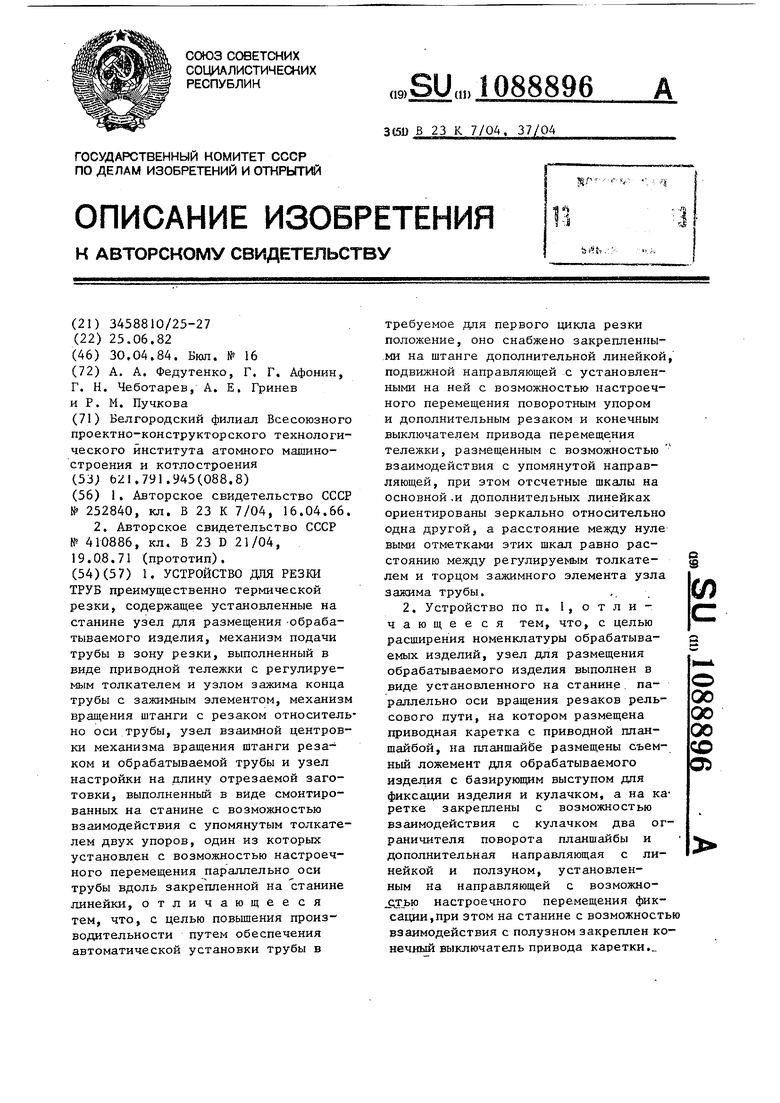

/ Изобретение относится к газошгаме ной обработке металлов и может быть использовано в химическом и нефтяном энергетическом машиностроении. Известно устройство для термической резки труб, содержащее механизм перемещения резака вокруг трубы, выполненный в виде приводной тележки Недостаток указанного устройства низкая производительность из-за необходимости ручной установки устройства на обрабатываемой трубе. Наиболее близким к предлагаемому является устройство для резки труб, содержаиее установленные на станине узел для размещения обрабатываемого изделия, механизм подачи трубы в зону резки, выполненный в виде приводной тележки с регулируемым толкателем и узлом зажима конца трубы с зажимным элементом, механизм вращения штанги с резаком относительно оси трубы, узел взаимной центровки механизма вращения резака и обрабатываемой трубы и узел настройки на дпину отрезаемой заготовки, выполненный в виде смонтированных на станине с возможностью взаимодействия с упомянутым толкателем двух упоров, один из которых- установпен с возможностью настроечного пере- мещения параллельно оси трубы вдоль закреппенной на станине линей. ки С2. Недостаток известного устройства заключается в невозможности автоматической установки трубы в требуемое для первого цикла резки положение , одновременной обрезки двузч разных по длине деталей с вырезкой некратного остатка трубы, а также обработки заготовок типа тройников. Цель изобретения - повьшение производительности путем обеспечени автоматической установки трубы в требуемое для первого цикла резки положение и расишрение номенклатуры обрабатываемых изделий. Указанная Цель достигается тем, что устройство ддя резки труб, прей мущественно термической резки, соде жащее установленные на станине узел для размещения обрабатываемого изде лия, механизм подачи трубы в зону резки, выполненный в виде приводной тележки с регулируемым толкателем и узлом зажима конца трубы с зажимным элементом, механизм вращения штанги с резаком относительно оси трубы, узел взаимной центровки механизма вращения штанги с резаком и обрабатываемой трубы и узел настройки на длину отрезаемой заготовки, выполненный в виде смонтированных на станине с возможностью взаимодействия с упомянутым толкателем двух упоров, один из которых установлен с возможностью настроечного перемещения параллельно оси трубы вдоль закрепленной на станине линейки, снабжено закрепленными на штанге дополнительной линейкой, подвижной направляющей с установленными на ней с возможностью настроечного перемещения по-воротным упором и дополнительным резаком и конечным выключателем привода перемещения тележки, размещенным с возможностью взаимодействия с упомянутой направляющей, при том отсчетные шкалы на основной и дополнительных линейках ориентированы зеркально относительно одна другой, а расстояние между нулевыми отметками этих шкал равно расстоянию между регулируемым толкателем и торцом зажимного элемента узла зажима трубы. Узел для размещения обрабатываемо-го изделия выполнен в виде установленного на станине параллельно оси вращения резаков рельсового пути, на котором размещена приводная каретка с приводной планшайбой, на планшайбе размещены съемный ложемент для обрабатываемого изделия с базирующим выступом и кулачком, а на каретке закреплены с возможностью взаимодействия с кулачком два ограничителя поворота планшайбы и дополнительная направляющая с линейкой и ползуном, установленным на направляющей с возможностью настроечного перемещения и фиксации, при этом на станине с возможностью взаимодействия с ползуном закреплен конечный выключатель привода каретки. На фиг. 1 схематично изображено предлагаемое устройство с наладкой на резку труб; на фиг. 2 - схема наладки на обрезку припусков на торцах тройника;-на фиг. 3 - то же, на горловине тройника; на фиг. 4 вид А на фиг. 1. Устройство для резки труб содержит станину I, смонтированные на ней механизм 2 вращения штанги 3 с помощью привода 4, узел 5 взаимной центровки механизма вращения штанги с резаком и обрабатываемой трубы 6, узел для размещения обрабатываемого изделия (трубы 6) в виде ролико опор 7 и 8, механизм 9 подачи трубы в зону резки, ограниченную экранным ограждением 10 с вытяжным зонтом 11 На штанге 3 установлена дополнительная измерительная линейка 12 и закреплена подвижная направляющая 13, несущая поворотный упор 14, взаимодействующий с торцом разрезаемой трубы 6 и установленный, с возможност настроечного перемещения относительно нулевой отметки линейки 12. Резак 15 закреплен .на направляющей 13 неподвижно, причем его ось в исходном положении направляющей совмещена с нулевой отметкой линейки 12, а дополнительный резак 16 установлен на подвижном суппорте 17 с возможностью продольной координатной настройки относительно нулевой отметки линейки 12 (и, следовательно, оси ре закч1.15). На штангб 3 также закрепле конечный выключатель 18 привода перемещения тележки 19. Механизм 9 подачи трубы выполнен в виде приводной тележки 19, снабженной узлом 20 зажима конца трубы 6 и регулируемым толкателем 21. На станине 1 закрепле узел настройки на длину отрезаемой заготовки Б виде двух упоров 22 и 23 имеющих возможность координатной настройки по закрепленной на станине 1 основной измерительной линейке 24 с отсчетной щкалой зеркальной шкапы линейки 12, при этом нулевая отметка 25 линейки 24 отстоит от нулевой шкалы линейки 12 на величину, равную расстоянию от торца 26 зажимного элемента узла 20 зажима. Упор 22 кон тактирует с площадкой 27 упора 21 при установке на отрезку некратного остатка трубы-заготовки 6 (предпоследний цикл отрезки) , а упор 23 - на последнем цикле отрезки, т.е. при разрезке оставшейся части трубы на два мерных отрезка, причем , в случае нечетного числа мерных отрезков в трубе-заготовке предпоследний цикл отрезки выполняется двумя резаками 15 и 16, а в случае четного одним резаком 15, как и на последнем цикле резки. Узел 20 зажима выполнен в виде кинематически связанной с приводом 28 настроечного перемещения плиты 29, размещенной в направляющих корпуса 30 тележки 19 и несущей жестко закрепленные в ней зажимные элементы 31, установочные (базирующие) торцы 26 которых-расположены в одной вертикальной плоскости, и закрепленного в корпусе 30 с возможностью качания рычага 32, одно плечо которого контактирует в процессе фиксации с внутренней поверхностью трубы 6 в зоне ее торца, а другое плечо 33 шарнирно связано с пневмоцилиндром 34. Элементы 31 и рычаг 32 контактируют с трубой 6 поверхностями 35 и 36. На параллельном оси вращения реза ков рельсовом пути 37 станины 1 размещена каретка 38 с приводом 39, несущая на приводном валу 40 снабженную базирующими элементами 41 и 42 планшайбу 43 для съемных роликоопор 8 для трубы 6 или ложементов 44 и 45 для тройника 46. Ложемент 44снабжен базирующим выступом 47, контактирующим с внутренней поверхностью горловины 48 обрабатываемого тройника 46. На планшайбе 43 закреплен кулачок 49, поочередно взаимодействующий в крайних угловых положениях с неподвижными ограничителями 50 и 51 поворота, жестко связанными с корпусом 52 каретки 38. На станине 1 неподвижно закреплен конечный выключатель 53, электрически связанный с приводом 39 каретки 38, а на корпусе 52 последней закреплена дополнительная направляющая 54, несущая измерительную линейку 55 и снабженный указателем 56 положения ползун 57, взаимодействующий с выключателем 53 и установленный с возможностью настроечного перемещения по направляющей 54 и последующей фиксации в заданном положении. Ложемент 45снабжен регулируемым упором 58. . На станине также смонтировано приемное устройство 59 для отрезных частей трубы, при этом его конструкция обеспечивает беспрепятственное вращение инструментального блока вокруг трубы-заготовки 6. Устройство для резки труб-работает по двум технологическим схемам, предусматривающим использование двух групп сменных наладок: наладок на мерную резку труб и наладок на обрезку припусков на тройниках (одна из наладок обеспечивает обрезку припуска на горловине тройника, другаяна его торцах). 51 Lui-yjiHpOBKa оси вращения резаков относительно оси обрабатываемого издшжя при любой технологической схеме работы выполняется одинаково за счет подъема.(опускания) вращателя с помощью электромеханического привода (не показан). При мерной резке труб на планшайбу 43 устаналивают роликоопору 8, затем на роликоопоры 7 и 8 укладагеают трубу-заготовку 6, к ее правому торцу подводят тележку 19, Узел 20 зажима с помощью ручного привода 28 настраивают по высоте таким образом, чтобы верхня-я образующая контактной цилиндрической поверхности 35 одного из элементов 31 (в зависимости от диапазона внутренних диаметров труб 6) оказалась на одной высоте с соответствующей образующей внутренней цилиндрической поверхности трубы 6, после чего узел 20 зажима перемещением тележки 19 вводится внутрь трубы-заготовки до упора ее торца в торец 26 зажимного элемента и носредством включения пневмоцилиндра 34 заготовку фиксируют относительно тележки 19. Затем.производят центровку оси вращения инструментального блока относительно оси заготовки 6, По окончании центровки производят настройку упоров 14, 22 и 23 и резака 16 на мерную резку трубных заготовок. Для этого упор 14 перемещают вдоль линейки 12 до совмещения закрепленного на нем указателя показан) с отметкой на линейке, соответствующей суммарной длине первых отрезков плюс 1,5 технологической ширины реза, и фиксируют в этом положении. Суппорт 17 резака 16 устанавливают относительно нулевой отметки линейки 12 по координате соответствующей длине второго отрезка заготовки (согласно карте раскроя плюс технологическая ширина реза, после чего суппорт фиксируют относительно направляющей 13. После это го производят координатную настройку упоров 22 и 23: в соответствии с картой раскроя от нулевой отметки 25 линейки вправо откладывают суммарную длину предпоследнего и последнего отрезков трубы плюс 1,5 ширины реза что соответствует положению упора 2 при вырезке некратного остатка трубы-заготовки на предпоследнем цикле отрезка. Упор 23 устаналивают относи тельно нулевой отметки на расстояни 6 равном длине последнего отрезка (по карте раскроя) плюс технологическая ширина реза после чего упоры фиксируют. Такая настройка обеспечивает автоматически вырезку некратного остатка трубы (без измерения его длины) в процессе выполнения предпоследнего цикла отрезки )при четном числе мерных отрезков - резаком 15, при нечетном - резаком 16; в данном случае предпоследний цикл резки выполняется одновременно двумя резаками) , В случае резки трубы на одинаковые части координатную настройку упоров 14, 22 и 23 и резака 16 выполняют таким же образом в соответствии с картой раскроя. По окончании настройки упоров и фиксации трубы-заготовки 6 в узле 20 зажима трубу включением электромеханического привода тележки 19 перемещают влево до тех пор, пока ее торец не коснется упгра 14. В этот момент упор 14 и направляющая 13 начинают перемещаться вместе с заготовкой 6 влево., При перемещении направля ощей 13 срабатывает конечный выключатель 18, закрепленньш на штанге 3, который отключает электромехани чески привод перемещения тележки 19. Однако, так как из-за инерции мгновенная остановка системы движущихся элементов практически невозможна, то направляющая 13 вместе с закрепленными на ней резаками 15 и 16 будет перемещаться с сохранением неизменности координатной настройки элементов наладки. Перед повторением цикла отрезки система возвращается в исход ное положение, при котором ось резака 15 с 9впадает с нулевой отметкой тшнейки 12, Возврат осу ществляется смонтированным в штанге 3 силовым цилиндром, при этом конструкция системы управления обеспечивает уста новку поршня цилиндра в плавающее положение в момент подачи трубызаготовки 6 в направлении упора 14. Перед вкгпочением механизма 2 отрезки во избежание износа упора 14 вследствие его трения о торец трубызаготовки упор 14 с помощью пневмоцилиндра (не показан) отводится, толкатель 21 тележки 19 переводится в рабочее положение (опускается). Затем включается подача газа, зажит гается пламя резаков 15 и 16 и после прожигания отверстий в стене трубызаготовки 6 включается привод вращения инструментального блока. Отрезан ные заготовки попадают на приемное устройство 59 и удаляются из зоны резки. Перед последним циклом отрезк толкатель 21 поднимается и при подаче тележки 19 проходит над упором 22, после чего снова опускается в рабочее положение. Следующий цикл отрезки выполняется после реверса направления вращени инструментального блока. По окончании разрезки трубы упор 22 поднимается, а подвижные элементы установки отводятся в исходное положение . На этом полный цикл разрезки трубы-заготовки заканчивается. Обрезка припусков на заготовке тройника выполняется после несложной перенападки, заключаю1цейся в замене роликоопоры 8 сменным ложементом 44 используемым для базирования тройника 46 при обрезке припусков на его торцах. При наладке установки на обрезку припусков на горловине тройника его базирование осуществляется в быстросъемном ложементе 45. Наладку установки осуществляют в следующей последовательности. На плашпайбу 43 устаналивают ложемент 44, а на него - тройник 46, сориентированньй вдоль продольной оси установки (горловиной вниз), при этом каретка 38 находится в край нем правом положении, а базирующий выступ 47 ложемента 44 входит внутрь горловины тройника 46, центрируя его относительно оси поворота планшайбы A3. Нулевая отметка жестко связанной с кареткой 38 измерительной линейки 55 совмещена с указателем положения конечного выключателя 53. Затем выполняют координатную настройку на симметричную обрезку припусков на торцах тройника, для чего ползун 57 перемещают по направляющей 54 вдоль измерительной линейки 55 на величину, равную половине осевого размера тройника плюс 0,5 технологической ширины реза, и фиксируют в этом положении. Для введения обрабатываемого торца тройника в зону резака 15 включаю привод 39 продольного перемещения KapetKH 38, При соимещении торца тройника с осью резака 15 привод 39 отключают на время, необходимое для разогрева металла в зоне врезания, затем поворотным включением привода обеспечивают врезание на заданный размер, при этом отключение привода 39 происходит автоматически при взаимодействии ползуна 57 с выключателем 53. Включение привода вращения инструментального блока также происходит автоматически этим же выключателем. После обрезки припуска с одной стороны включением привода перемещения направляющей 13 резак 15 отводят влево и при срабатывании встроенного в щтангу 3 конечного выключателя 18 включается в режиме реверса привод 39, благодаря чему каретка 38, несущая ложемент 44.с тройником 46, возвращается в исходное положение, а конечный выключатель 53 освобождается. Затем планшайбу 43 с ложементом 44 поворачивают на 180°, при этом упор 49 плаишайбы 43 взаимодействует с ограничителем 50 поворота (или 51). Цикл врезания и обрезки второй стороны выполняются аналогично. По окончании обрезки припусков на торцах тройника механизмы возвращаются в исходное положение, а тройник 46 при отведенном положении резака 15 снимают с ложемента 44. Обрезку припуска на горловине тройника 46 выполняют аналогично описанному циклу с той разницей, что базирование тройника в ложементе 45 производят по торцам тройника в повернутом на 90° относительно продольной оси установки положении, при котором все отверстия тройника располагаются в горизонтальной плоскости: трубная часть тройника симметрично размещается в призмах, а его горловина лежит на регулируемом по высоте упоре 58. Предлагаемое устройство позволяет повысить производительность труда при резке труб на мерные дпины, а также обеспечивает обработку тройников при хорошей точности вырезаемых деталей.

1Z

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ ИЗ ПОЛИПРОПИЛЕНА | 2015 |

|

RU2598014C1 |

| Устройство для кислородной вырезки деталей | 1982 |

|

SU1073023A1 |

| Устройство для резки труб | 1985 |

|

SU1315188A2 |

| СТАНОК ДЛЯ РЕЗКИ ТРУБ | 2003 |

|

RU2242333C1 |

| Устройство для тепловой резки труб | 1980 |

|

SU927430A1 |

| Устройство для тепловой резки труб | 1989 |

|

SU1761400A1 |

| Устройство для фасонной резки труб | 1986 |

|

SU1388217A1 |

| Устройство для отделения прибылей отливок | 1988 |

|

SU1523274A1 |

| Устройство для отделения прибылей отливок | 1983 |

|

SU1183314A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

1. УСТРОЙСТЮ ДЛЯ РЕЗКИ ТРУБ преимущественно термической резки, содержащее установленные на станине узел для размещения -обрабатываемого изделия, механизм подачи трубы в зону резки, выполненный в виде приводной тележки с регулируемым толкателем и узлом зажима конца трубы с зажимным элементом, механизм вращения штанги с резаком относительно оси трубы, узел взаимной центровки механизма вращения штанги резаком и обрабатываемой трубы и узел настройки на длину отрезаемой заготовки, выполненный в виде смонтированных на станине с возможностью взаимодействия с упомянутым толкателем двух упоров, один из которых установлен с возможностью настроечного перемещения параллельно оси трубы вдоль закрепленной на станине линейки, отличающееся тем, что, с целью повышения производительности путем обеспечения автоматической установки трубы в требуемое для первого цикла резки положение, оно снабжено закрепленными на штанге дополнительной линейкой, подвижной направляющей с установленными на ней с возможностью- настроечного перемещения поворотным упором и дополнительным резаком и конечным выключателем привода перемеще.ния тележки, размещенным с возможностью взаимодействия с упомянутой направляющей, при этом отсчетные шкалы на основной .и дополнительных линейках ориентированы зеркально относительно одна другой, а расстояние между нуле выми отметками этих шкал равно расстоянию между регулируемым толкателем и торцом зажимного элемента узла (Л зажима трубы. 2. Устройство по п. 1, отличающее ся тем, что, с целью расширения номенклатуры обрабатываемых изделий, узел для размещения обрабатываемого изделия выполнен в виде установленного на станине. па00 О) раллельно оси вращения резаков рельсового пути, на котором размещена 00 приводная каретка с приводной плансо а шайбой, на планшайбе размещены съемный ложемент для обрабатываемого изделия с базирующим выступом для фиксации изделия и кулачком, а на каретке закреплены с возможностью взаимодействия с кулачком два ограничителя поворота планшайбы и дополнительная направляющая с линейкой и ползуном, установленным на направляющей с возможно ;т ью настроечного перемещения фиксации, при этом на станине с возможностью взаимодействия с полузном закреплен конечный выключатель привода каретки.

(риг.З

ВидА

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для РЕЗКИ ТРУБ | 0 |

|

SU252840A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| АВТОМАТ ДЛЯ МЕРНОЙ РЕЗКИ ТРУБ | 1971 |

|

SU410886A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-30—Публикация

1982-06-25—Подача