держанием углерода и слоях. Слои с содержанием углерода 30 и 50 мас.% имели толщины 110 и 190 мкм соответственно, при общей толщине материала (1,5 - 2,0).103 мм. Отношение толщин карбида бора с боль- шим содержанием углерода к слою карбида бора с меньшим содержанием углерода составило 1:0,6. Однако данное отношение толщин не обеспечивает максимального значения прочности на изгиб.

Целью изобретения является повышение предела прочности на изгиб слоистого керамического материала.

Поставленная цель достигается тем, что в слоистом керамическом материале на ос- нове аморфного однофазного карбонитри- да кремния с различным содержанием углерода в чередующихся слоях, полученных методом газофазного осаждения, согласно изобретению, выполненным из системы чередующихся слоев составов:

Si3N4Ci,i7x для х 0,4 ± 0,1

х 1,5 ± 0,1,

причем слои каждого состава равны по толщине, а соотношение толщины слоя с боль- шим содержанием углерода к толщине слоя с меньшим содержанием углерода лежит в пределах 1:5- 1:20.

Сущность изобретения заключается в создании керамических слоев, обладающих в связи с различным содержанием углерода в слое различными физическими и прочностными характеристиками. Сочетание слоев с различными свойствами, различной толщины обеспечивает повышение прочно- стных характеристик материала.

Установлено, что система чередующихся слоев составов Si3N4Ci,, где, х 0,4 ± ± 1 и х 1,5 ± 0,1 с соотношением толщин слоев с большим содержанием углерода и меньшим содержанием углерода, лежащим в пределах от 1:5 до 1:20, приводит к повышению предела прочности при изгибе на 90 - 130%.

Слоистый керамический материал, име- ющий в своем составе кремний, азот и углерод, получен методом химического осаждения из газовой фазы на нагретую подложку из смеси тетраметилсилана, гидразина и водорода. Содержание углерода в слоях меняют путем изменения температуры осаждения 1180 - 1450°С, составы слоев получают соответственно: Si3N4Ci. для х 0,4 ± 0,1 ,5 ± 0,1.

Толщины полученных слоев изменяют в пределах 0,1 - 20 мкм,максимальный диапазон изменения толщин слоев с большим и меньшим содержанием углерода составляет 1:( 0,25 - 25). Суммарная толщина слоистого материала составляет от 5 до 100 мкм.

Максимальная прочность на изгиб слоистого керамического материала обеспечивается сочетанием слоев с большим содержанием углерода в слое с повышенной разрывной прочностью и жесткостью, а также слоев с меньшим содержанием углерода в слое, не обеспечивающих прочность на разрыв, но дающих возможность перемещаться слоям с повышенной жесткостью друг относительно друга.

Материал состава SisN4Ci,i7x для х 0,4± 0,1 не является карбонитридом и не обеспечивает требуемую жесткость, что не позволяет достигнуть поставленной цели.

Повышение содержания углерода в составе однофазного карбонитрида кремния формулы ,i7x для х 1,5 ± 0,1 невозможно.

Экспериментально обнаружено, что отношение толщины слоя с большим содержанием углерода к толщине слоя с меньшим содержанием углерода меньше 1:5 и больше 1:20 приводит к ухудшению предела прочности на изгиб.

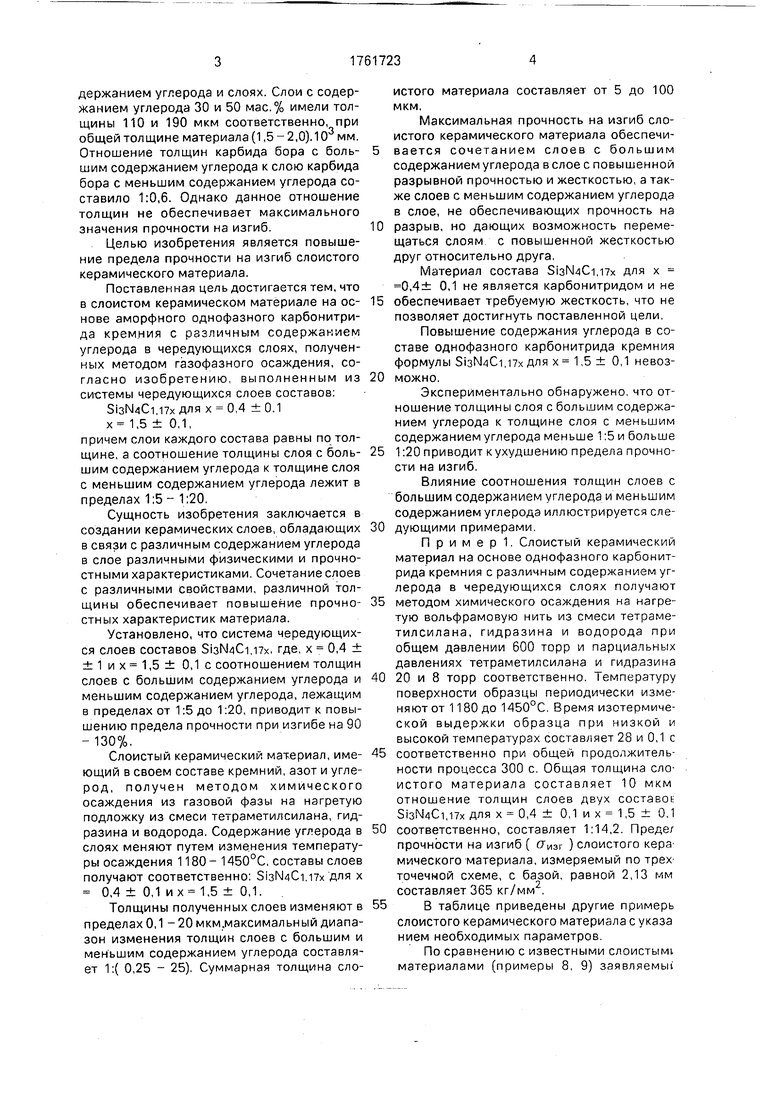

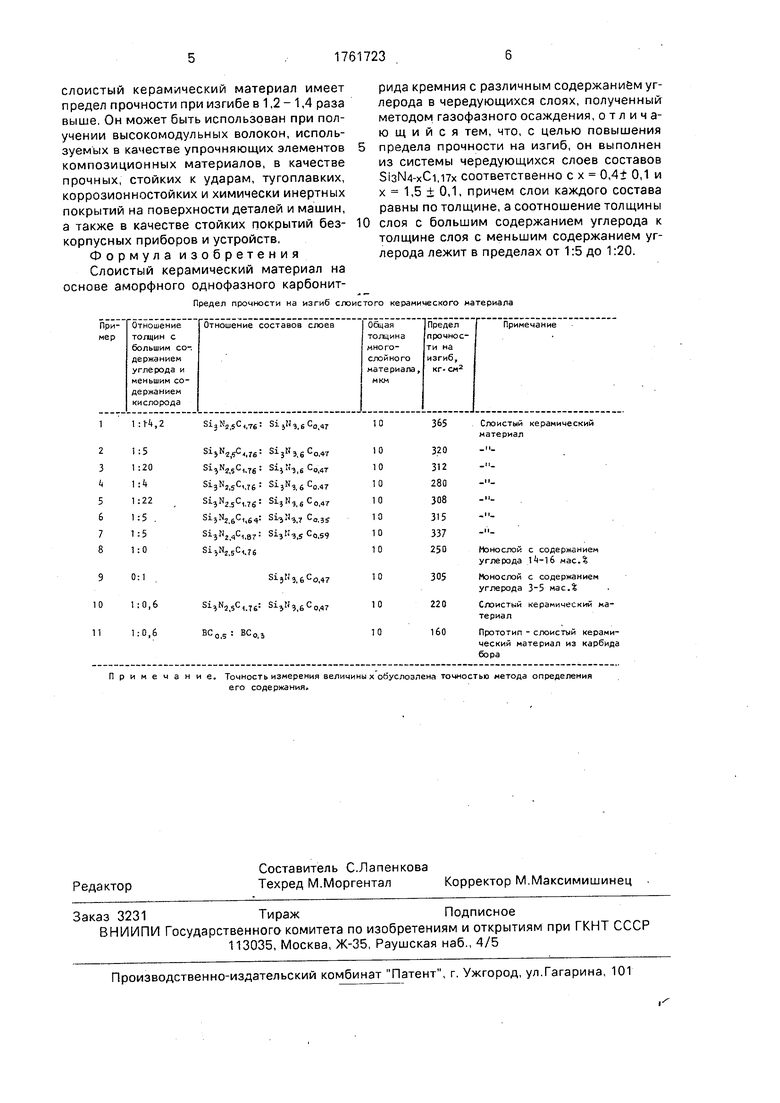

Влияние соотношения толщин слоев с большим содержанием углерода и меньшим содержанием углерода иллюстрируется следующими примерами.

П р и м е р 1. Слоистый керамический материал на основе однофазного карбонитрида кремния с различным содержанием углерода в чередующихся слоях получают методом химического осаждения на нагретую вольфрамовую нить из смеси тетраметилсилана, гидразина и водорода при общем давлении 600 торр и парциальных давлениях тетраметилсилана и гидразина 20 и 8 торр соответственно. Температуру поверхности образцы периодически изменяют от 1180 до 1450°С. Время изотермической выдержки образца при низкой и высокой температурах составляет 28 и 0,1 с соответственно при общей продолжительности процесса 300 с. Общая толщина слоистого материала составляет 10 мкм отношение толщин слоев двух составоь Si3N4Ci,i7x для х 0,4 ± 0,1 и х 1,5 ± 0,1 соответственно, составляет 1:14,2. Преде/ прочности на изгиб ( сгиэг ) слоистого кера мического материала, измеряемый по трех точечной схеме, с базой, равной 2,13 мм составляет 365 кг/мм2.

В таблице приведены другие примерь слоистого керамического материала с указа нием необходимых параметров.

По сравнению с известными слоистым1 материалами (примеры 8, 9) заявляемы

слоистый керамический материал имеет предел прочности при изгибе в 1,2 - 1,4 раза выше. Он может быть использован при получении высокомодульных волокон, используемых в качестве упрочняющих элементов композиционных материалов, в качестве прочных, стойких к ударам, тугоплавких, коррозионностойких и химически инертных покрытий на поверхности деталей и машин, а также в качестве стойких покрытий без- корпусных приборов и устройств, Формула изобретения Слоистый керамический материал на основе аморфного однофазного карбонит0

рида кремния с различным содержанием углерода в чередующихся слоях, полученный методом газофазного осаждения, отличающийся тем, что, с целью повышения предела прочности на изгиб, он выполнен из системы чередующихся слоев составов SisN4-xCi,i7x соответственно с х 0,4+ 0,1 и х 1,5 ± 0,1, причем слои каждого состава равны по толщине, а соотношение толщины слоя с большим содержанием углерода к толщине слоя с меньшим содержанием углерода лежит в пределах от 1:5 до 1:20.

Изобретение относится к области неорганической химии тугоплавких соединений и может быть использовано в оптико-волоконной, электронной, химической промышленностях, а также в области прикладного материаловедения. Сущность изобретения: слоистый керамический материал на основе аморфного однофазного карбонитрида кремния с различным содержанием углерода в чередующихся слоях, полученный методом газофазного осаждения, выполнен из системы чередующихся слоев составов SbN4 - xCi,7x для х 0,4 + 1 и х 1,5 ± 1 причем слои каждого состава равны по толщине, а соотношение слоя с большим содержанием углерода к толщине слоя с меньшим содержанием углерода лежит в пределах 1 5 - 1:20. Предел прочности при изгибе полученного материала 308 - 365 кг/мм2. 1 табл. (Л С Недостатком данного материала является то, что он не обеспечивает небольших значений прочности на изгиб из-за равной толщины слоев различного состава. Известен слоистый керамический материал, состоящий из чередующихся тонких слоев кобальта и никеля, а также оксидов железа и кремния. Известный материал не обеспечивает максимальных значений прочности на изгиб из-за равной толщины слоев различного состава Наиболее близким к заявляемому явля-, ется слоистый керамический материал, состоящий из чередующихся слоев однофазного карбида бора с различным соvj о l ю со

Предел прочности на изгиб слоистого керамического материала

1 :г4,2

Si3N2.SCV76 .6C0,4T

Монослой с содержанием углерода мас.%

Монослой с содержанием углерода 3-5 мас.%

Слоисть-й керамический материал

Прототип - слоистый керамический материал из карбида бора

--- -- ° -------------- - - ------« ---- ----........«.. «.--- «..- .«..„

Примечание. Точность измерения величины х обусловлена точностью метода определения его содержания.

10

365

Слоистый керамический материал

| Keem Jahn G., Flasch James D | |||

| Multilayer Protective Coating and Method | |||

| Ovomic Synthetic Materials Co Pat | |||

| 4643951 Заявл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Способ нанесения многослойного покрытия | |||

| Ке- то дайгакуте | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Заявл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Heestand K.L | |||

| Stort D.W., Robinson W.C | |||

| Chemical Vapour Deposition of Ceramic Compounds, Proceedings of the Conference on CVD of Refractory Metals, Alloys and Compounds | |||

| Ed | |||

| by A.C | |||

| Shaffhauser Gatlinburg, Tennessee, September | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Изобретение относится к неорганической химии тугоплавких соединений, которое может быть использовано в оптико-волоконной, электронной, химической промышленностях, а также в области прикладного материаловедения | |||

| Известен слоистый керамический материал, полученный путем последовательно ионно-плазменного распыления углерода, молибдена, кремния и карбида молибдена | |||

| Каждый из слоев обладает различными функциональными возможностями: один обеспечивает коррозионную стойкость, другой - твердость и износостойкость, третий - ударную прочность и т.д. | |||

Авторы

Даты

1992-09-15—Публикация

1991-03-25—Подача