Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидродинамическая осевая опора | 1990 |

|

SU1762006A1 |

| Упорный подшипник турбомашины | 1990 |

|

SU1760174A1 |

| ДВУСТОРОННИЙ ГАЗОДИНАМИЧЕСКИЙ ОСЕВОЙ ПОДШИПНИК | 1998 |

|

RU2153606C2 |

| ДВУСТОРОННИЙ ОСЕВОЙ ГИБРИДНЫЙ ГАЗОВЫЙ ПОДШИПНИК СО СПИРАЛЬНЫМИ КАНАВКАМИ | 1998 |

|

RU2154753C2 |

| Уплотнение вала | 1990 |

|

SU1753133A1 |

| Газодинамический упорный подшипник | 1989 |

|

SU1681077A1 |

| ГИДРОДИНАМИЧЕСКАЯ ОСЕВАЯ ОПОРА | 1994 |

|

RU2104417C1 |

| РЕНТГЕНОВСКАЯ ТРУБКА С ВРАЩАЮЩИМСЯ АНОДОМ | 1993 |

|

RU2091900C1 |

| Уплотнение вала | 1988 |

|

SU1588966A1 |

| Турбохолодильник | 1990 |

|

SU1763817A1 |

Изобретение относится к газодинамическим опорам и может быть использовано в турбо- и компрессоростроении в конструкциях упорных узлов с высокими скоростями вращения, достигающими 100 тыс. об/мин и выше.

Известна конструкция узла упорного подшипника скольжения, содержащая пяту с канавками, установленную на валу и смонтированный в корпусе подпятник с гладкой рабочей поверхностью (авт св. № 1089312. кл. 16 С 17/04). В такой конструкции для повышения долговечности подпятник выполнен с рабочей поверхностью из эласто- мерного материала, а канавки на пяте выполнены треугольного профиля по крайней мере с одной боковой поверхностью, расположенной под острым углом к рабочей поверхности.

Недостатком такой конструкции узла упорного подшипника является низкая несущая способность в работе из-за отсутствия стабильности величины зазора между пятой, установленной на валу и подпятником, закрепленным в корпусе. Наиболее близкой по назначению технической сущности и достигаемому положительному технико-экономическому эффекту к заявленной конструкции газодинамической опоры является конструкция газодинамического под пятника со спиральными канавками принятая в качестве прототипа и содержащая установленною на валу пяту, торцовая поверхность которой снабжена расположенными на периферии непроточными спиральными канавками, выполненными против направления вращения вала и смонтированный в корпусе подпятник с гладкой рабочей поверхность,ю (Пинегин С В Емельянов В В., Табачников Ю.Б Газодинамические подпятники со спиральными канавками М.. Наука 100 рис.42)

Однако такая комСфукция газодинамической опоры имеет недостаточно высокую

X О Ю О О

сл

несущую способность в работе из-за низкой стабильности рабочей среды (газа), поскольку при вращении в спиральных канавках генерируются кольцевые вихри, снижающие напорность спиральных канавок и, со- ответственно, величину газодинамической уравновешивающей силы, поддерживающей стабильность радиального слоя.

Целью предлагаемого изобретения является повышение несущей способности за счет повышения стабильности слоя газа в торцевом зазоре.

Указанная цель достигается тем, что газодинамическая опора снабжена выполненными на торцевой рабочей поверхности пяты глухими со стороны периферии пяты дополнительными спиральными канавками, направленными от центра к периферии с длиной, меньшей длины основных спиральных канавок и тангенциальными канавками. сообщающими конец со стороны центра пяты каждой основной спиральной канавки с упомянутыми дополнительными канавками.

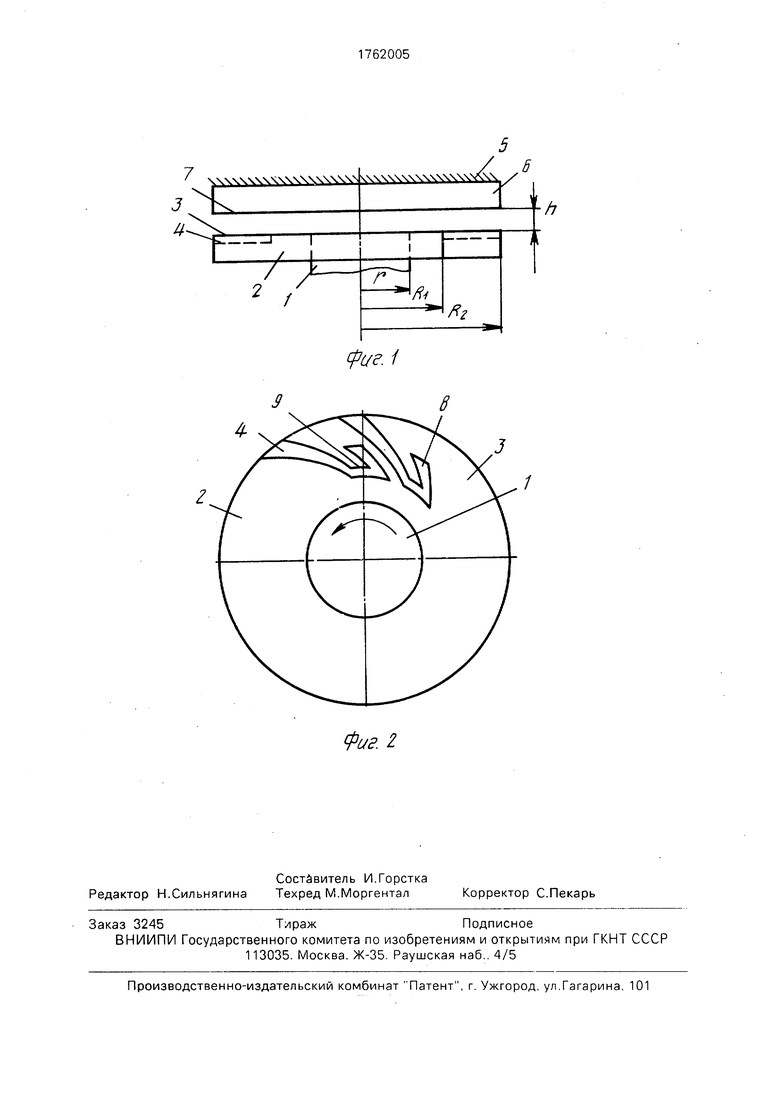

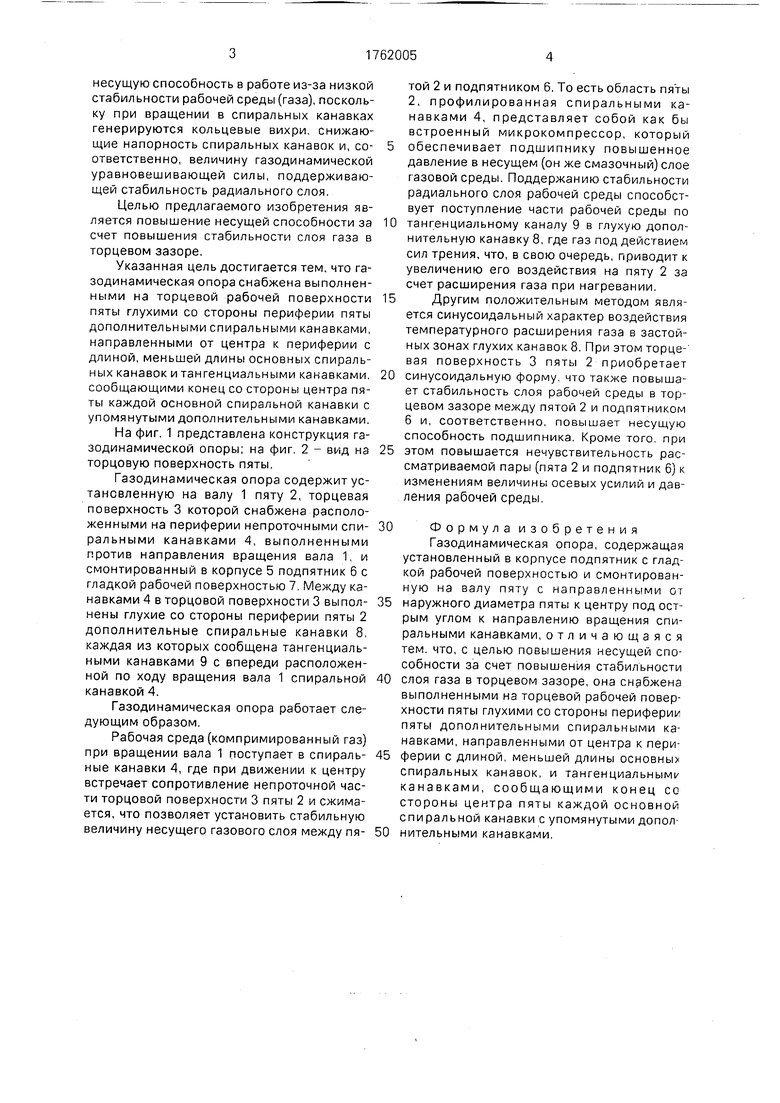

На фиг. 1 представлена конструкция газодинамической опоры; на фиг. 2 - вид на торцовую поверхность пяты.

Газодинамическая опора содержит установленную на валу 1 пяту 2, торцевая поверхность 3 которой снабжена расположенными на периферии непроточными спи- ральными канавками 4, выполненными против направления вращения вала 1, и смонтированный в корпусе 5 подпятник 6 с гладкой рабочей поверхностью 7. Между канавками 4 в торцовой поверхности 3 выпол- нены глухие со стороны периферии пяты 2 дополнительные спиральные канавки 8. каждая из которых сообщена тангенциальными канавками 9 с впереди расположенной по ходу вращения вала 1 спиральной канавкой 4.

Газодинамическая опора работает следующим образом.

Рабочая среда (компримированный газ) при вращении вала 1 поступает в спираль- ные канавки 4, где при движении к центру встречает сопротивление непроточной части торцовой поверхности 3 пяты 2 и сжимается, что позволяет установить стабильную величину несущего газового слоя между пя-

той 2 и подпятником 6. То есть область пяты 2, профилированная спиральными канавками 4, представляет собой как бы встроенный микрокомпрессор, который обеспечивает подшипнику повышенное давление в несущем (он же смазочный) слое газовой среды. Поддержанию стабильности радиального слоя рабочей среды способствует поступление части рабочей среды по тангенциальному каналу 9 в глухую дополнительную канавку 8, где газ под действием сил трения, что, в свою очередь, приводит к увеличению его воздействия на пяту 2 за счет расширения газа при нагревании.

Другим положительным методом является синусоидальный характер воздействия температурного расширения газа в застойных зонах глухих канавок 8. При этом торцевая поверхность 3 пяты 2 приобретает синусоидальную форму, что также повышает стабильность слоя рабочей среды в торцевом зазоре между пятой 2 и подпятником 6 и, соответственно, повышает несущую способность подшипника. Кроме того, при этом повышается нечувствительность рассматриваемой пары (пята 2 и подпятник 6) к изменениям величины осевых усилий и давления рабочей среды.

Формула изобретения Газодинамическая опора, содержащая установленный в корпусе подпятник с гладкой рабочей поверхностью и смонтированную на валу пяту с направленными от наружного диаметра пяты к центру под острым углом к направлению вращения спиральными канавками, отличающаяся тем. что, с целью повышения несущей способности за счет повышения стабильности слоя газа в торцевом зазоре, она снабжена выполненными на торцевой рабочей поверхности пяты глухими со стороны периферии пяты дополнительными спиральными канавками, направленными от центра к периферии с длиной, меньшей длины основных спиральных канавок, и тангенциальными канавками, сообщающими конец ее стороны центра пяты каждой основной спиральной канавки с упомянутыми дополнительными канавками.

фиг. 1

Фиг. 2

J

| Подшипники с газовой смазкой | |||

| Под ред | |||

| Н.С.Гроссема и Дж.У.Паузлла Из-во Мир, М., 1976 с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-09-15—Публикация

1990-01-11—Подача