Изобретение относится к машиностроению и может быть использовано в узлах вращения различных приборов и механизмов, в частности относится к опорным узлам высокоскоростных турбомашин, газовых турбокомпрессоров.

Известен газодинамический подшипник (а. с. СССР 1681077, МПК F 16 C 17/04), содержащий установленную на валу пяту, торцевая поверхность которой снабжена расположенными на периферии глухими спиральными канавками, и смонтированный в корпусе подпятник с гладкой рабочей поверхностью. Спиральные канавки снабжены спиральными выступами, выполненными заподлицо с торцевой поверхностью пяты и примыкающими к глухим торцам канавки.

Известна газодинамическая опора (а.с. СССР 1762005, МПК F 16 C 17/04), опорная поверхность пяты которой снабжена спиральными канавками, сообщающимися с помощью тангенциальных канавок со стороны периферии пяты дополнительными спиральными канавками, направленными от центра к периферии. Длина дополнительных канавок меньше длины основных.

Недостатком конструкции этих подшипников является низкая несущая способность в случае применения в машинах с односторонне действующей осевой нагрузкой из-за образования кольцевых вихрей в спиральных канавках.

Известен газодинамический подшипник (а. с. СССР 838127, МПК F 16 C 17/02), содержащий полусферы, установленные на неподвижной оси вращения, и охватывающий ротор с внутренними поверхностями. На рабочей поверхности полусфер выполнены два ряда спиральных канавок, встречно направленных с одинаковым углом наклона, равным θ.

Недостатком конструкции данного подшипника является низкая несущая способность в случае применения в машинах с односторонне действующей осевой нагрузкой из-за того, что шевронные канавки на рабочих поверхностях подшипника выполнены таким образом, что эпюра распределения давления между торцевыми рабочими поверхностями со стороны действия осевой нагрузки вычитается из эпюры противоположных поверхностей. Также к недостаткам данной конструкции можно отнести сложность изготовления спиральных канавок на сферических рабочих поверхностях подшипника.

Известна газодинамическая опора (а.с. СССР 488026, МПК F 16 C 17/04), содержащая вращающуюся пяту, неподвижный подпятник, снабженный спиральными канавками, выполненный составным из периферийной части и центральной части, имеющей возможность поворота вокруг оси и осевого перемещения. Центральная часть подпятника соединена с исполнительным механизмом, в качестве которого может быть использован либо упругий элемент, либо шаговый электродвигатель.

Недостатком этой конструкции является наличие "сухого" трения между рабочими поверхностями подшипника в моменты пуска и остановки машины, что приводит к их нагреву, короблению и преждевременному износу, хотя оно и сведено к минимуму из-за уменьшения площади контакта трущихся поверхностей благодаря исполнению центральной профилированной части подпятника подвижной в осевом направлении.

Наиболее близким техническим решением является осевой гибридный (газодинамический и газостатический) газовый подшипник со спиральными канавками (Кервен, Янг, Фергерсон. Исследование воздушных подшипников для малогабаритных авиационных газовых турбин с высокими эксплуатационными характеристиками // Энергетические машины и установки. - М.: Мир, 1972. - N 4. - С. 75-77), содержащий два подпятника с вращающейся пятой между ними и спиральными канавками на поверхностях подпятников, обращенных к пяте с одинаковым направлением углов наклона канавок на поверхностях обоих подпятников относительно их центральной плоскости симметрии. В гладкой зоне подпятников размещены по контуру сопла для наддува газа в рабочий зазор. Данное техническое решение принято за прототип.

Недостатком прототипа является то, что эпюра распределения давления между торцeвыми рабочими поверхностями со стороны действия осевой нагрузки вычитается из эпюры противоположных поверхностей, ослабляя суммарную несущую способность осевого подшипника.

Задачей предлагаемого изобретения является исключение "сухого" трения между рабочими поверхностями подшипника в моменты пуска и остановки машины, а также повышение несущей способности подшипника в газодинамическом режиме его работы.

Указанная задача достигается тем, что в двустороннем осевом газодинамическом подшипнике со спиральными канавками, содержащeм два подпятника, один из которых неподвижен в осевом направлении, и вращающуюся между ними пяту, образующую с подпятниками рабочие зазоры, а на поверхностях подпятников, обращенных к пяте, выполнены спиральные канавки, напротив гладкой зоны каждого подпятника на пяте размещены сопла для наддува газа в рабочие зазоры, причем он содержит устройство регулирования рабочих зазоров с обратной связью по частоте вращения, а второй подпятник, расположенный со стороны действия осевой силы, выполнен подвижным в осевом направлении, при этом угол наклона спиральных канавок подвижного подпятника противоположен углу наклона спиральных канавок неподвижного подпятника, а размещенные в гладкой зоне подшипника на пяте сопла наддува газа в рабочие зазоры сообщены пневмомагистралью с источником сжатого газа посредством электропневмоклапана, связанного электрически с устройством регулирования рабочих зазоров.

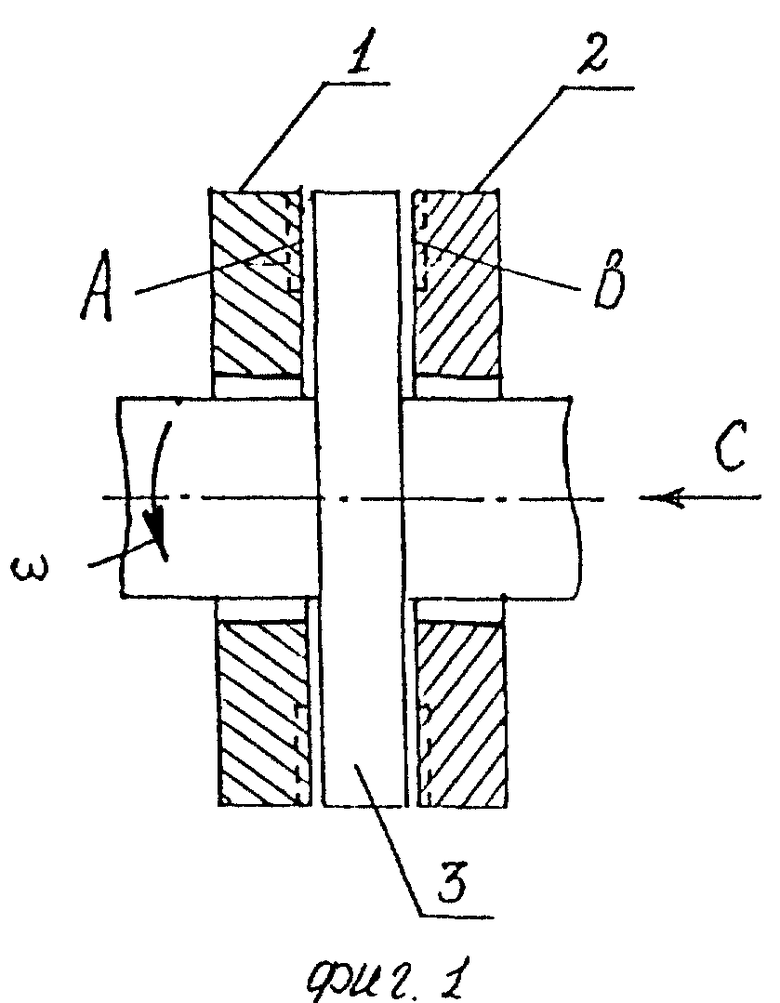

На фиг. 1 представлена принципиальная схема двустороннего осевого газодинамического подшипника с использованием отрицательного угла закрутки спиральных канавок, где:

1 - подпятник с положительным углом закрутки спиральных канавок;

2 - подпятник с отрицательным углом закрутки спиральных канавок;

3 - пята;

ω - направление вращения пяты.

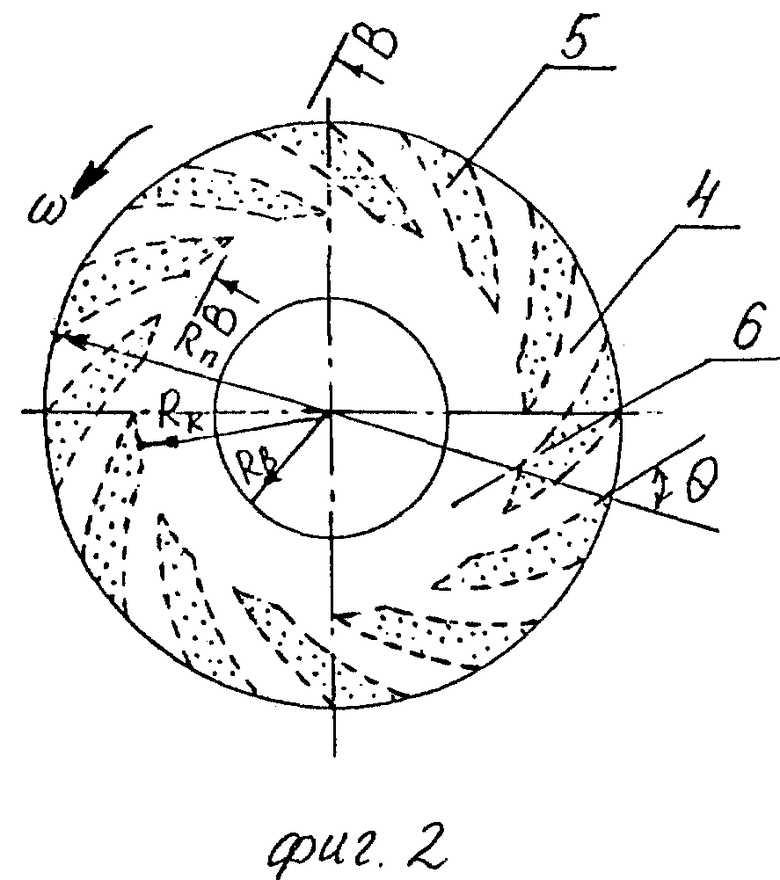

На фиг. 2 - вид по стрелке C подпятника 2:

4 - выступ;

5 - спиральная канавка;

6 - гладкая зона;

Rn - внешний радиус осевого подшипника;

Rk - радиус спиральных канавок;

Rb - внутренний радиус осевого подшипника;

θ - угол наклона спиральных накладок.

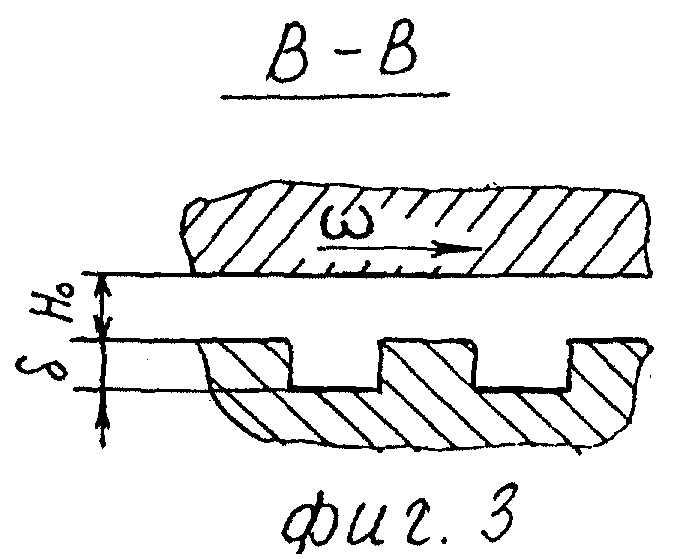

На фиг. 3 - разрез B-B:

δ - глубина спиральных канавок;

H0 - равновесный рабочий зазор.

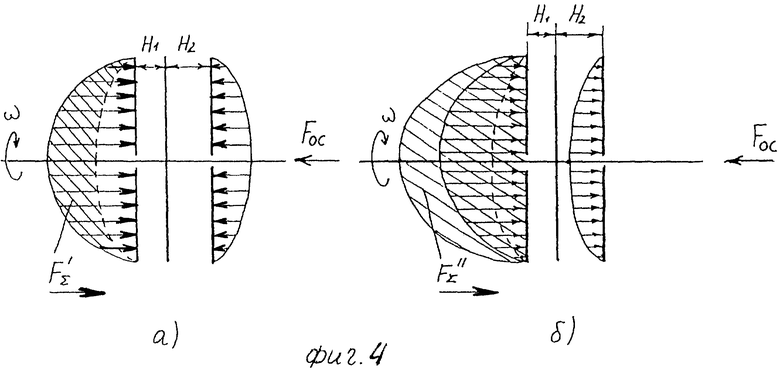

На фиг. 4 изображена эпюра распределения давления между торцeвыми поверхностями двустороннего осевого газодинамического подшипника со спиральными канавками:

а) - с положительным углом закрутки спиральных канавок слева и справа;

б) - с положительным углом закрутки спиральных канавок слева, с отрицательным углом - справа, где: - вектора суммарной несущей способности подшипника

- вектора суммарной несущей способности подшипника

Fос - вектор осевой силы;

H1 и H2 - зазоры между рабочими торцeвыми поверхностями (H1 < H2).

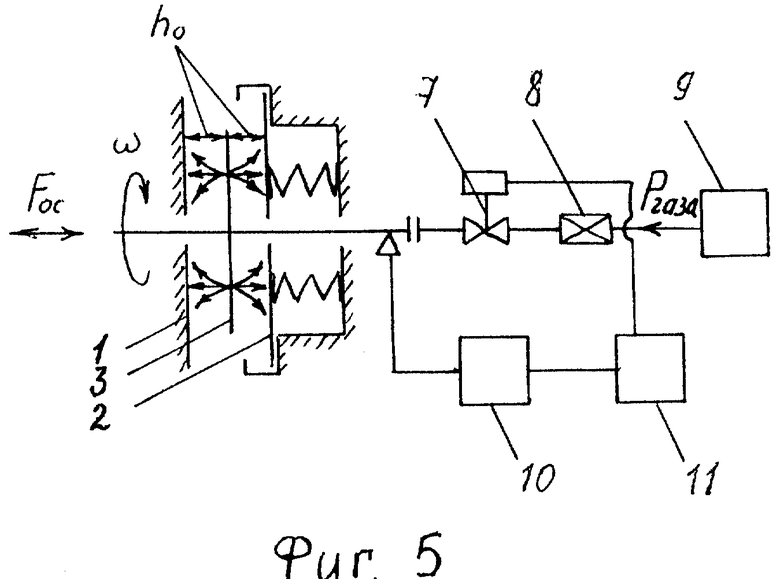

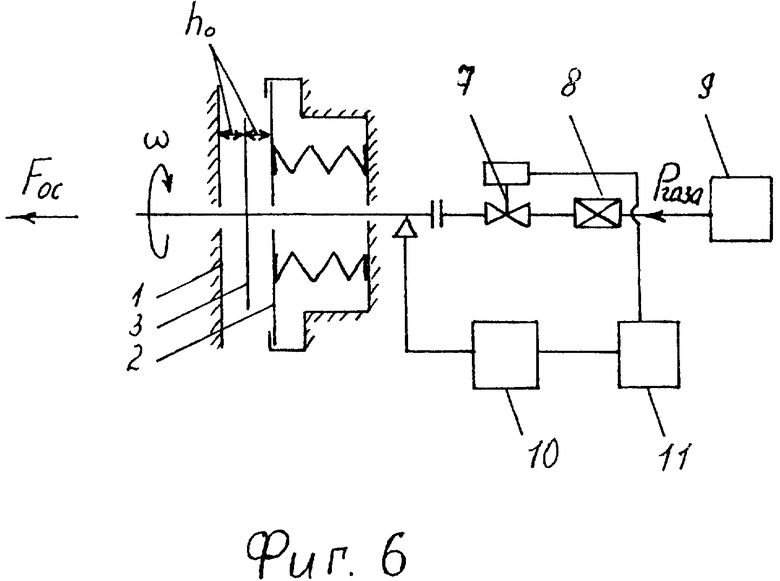

На фиг. 5 и 6 - принципиальная схема подшипника при работе его соответственно в газостатическом режиме при ω < ωотрыва (h0 = hmax) и в газодинамическом режиме при ω ≥ ωотрыва (h0 = hmin), где

1 - подпятник с положительным углом закрутки спиральных канавок;

2 - подпятник с отрицательным углом закрутки спиральных канавок;

3 - пята;

7 - электропневмоклапан;

8 - редуктор газа;

9 - источник сжатого газа;

10 - датчик замера оборотов вращения ротора;

11 - устройство регулирования рабочего зазора;

h0 - равновесный рабочий зазор;

Fос - вектор осевой силы;

ω - направление вращения пяты;

Pгаза - давление газа от источника питания.

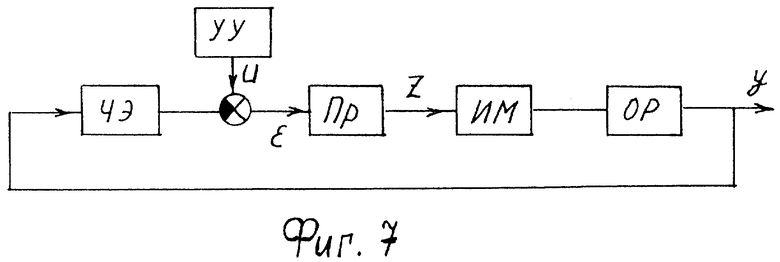

На фиг. 7 - блок-схема устройства регулирования равновесного рабочего зазора с обратной связью в зависимости от частоты вращения ротора машины, где:

ЧЭ - чувствительный элемент (датчик оборотов ротора и частотомер);

УУ - управляющее устройство;

Пр - преобразователь ошибки;

ИМ - исполнительный механизм (электропневмоклапан);

ОР - объект регулирования;

y - текущая частота вращения ротора машины (y = ωтекущая);

u - настройка, программа регулирования (u = ωотрыва);

ε - сигнал рассогласования (ε = u-y);

z - управляющее воздействие (напряжение на обмотках электромагнитной катушки электропневмоклапана).

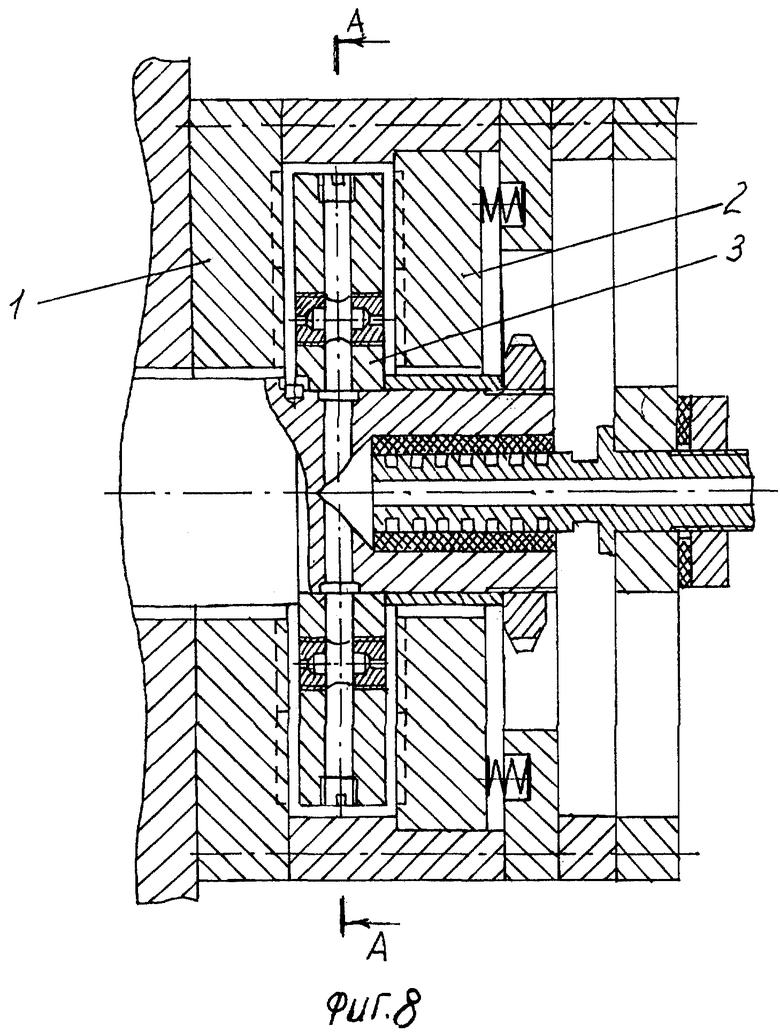

На фиг. 8 - конструкция двустороннего осевого гибридного газового подшипника с использованием отрицательного угла закрутки спиральных канавок и регулируемым равновесным рабочим зазором:

1 - подпятник с положительным углом закрутки спиральных канавок;

2 - подпятник с отрицательным углом закрутки спиральных канавок;

3 - пята.

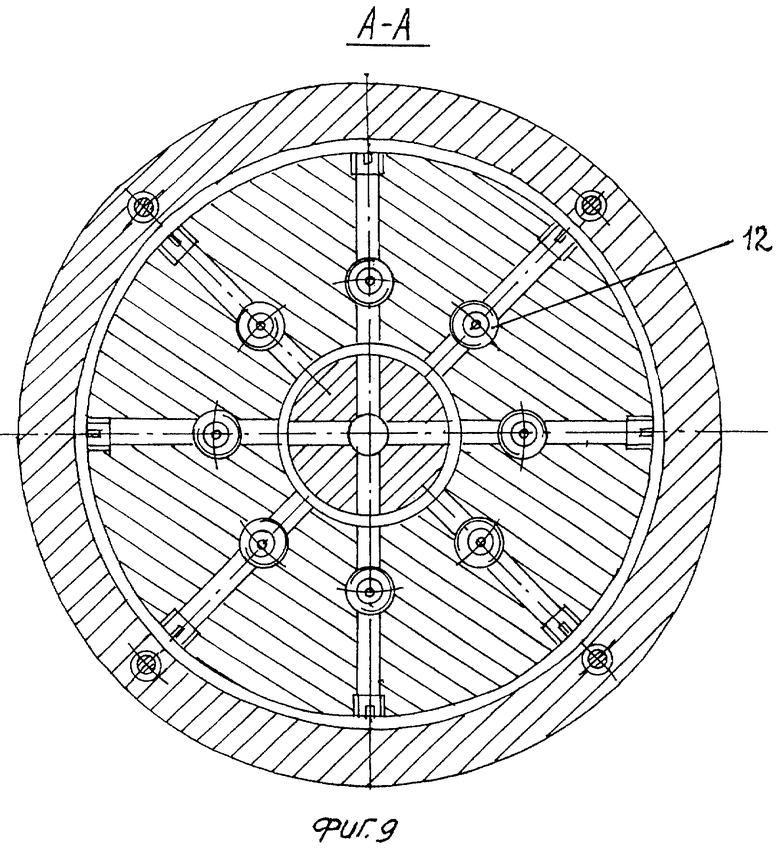

На фиг. 9 - разрез A-A:

12 - сопла для наддува газа в рабочий зазор.

Принцип создания несущей способности в газовом слое газодинамического осевого подшипника заключается в том, что относительное движение скользящих поверхностей в направлении спиральных канавок 5 (фиг. 2), выполненных на каждом из подпятников 1, 2 (фиг. 1), и в направлении выступов 4 (фиг. 2) создает течение газа, захватываемое микронеровностями, вдоль образующих спиральных канавок меньше, чем поперек. Поэтому работа элементов подшипника подобна центростремительному вязкостному компрессору. Сопротивление вязкостному течению газа от центра подшипника к его периферии в направлении радиуса кольца вызывает повышение давления в рабочем зазоре по сравнению с его значением на входе в подшипник. Эта разница давлений обеспечивает несущую способность слоя газа в зазоре подшипника. Увеличению расхода газа через подшипник, а следовательно, и падению давления внутри него препятствует наличие гладкой зоны 6 (фиг. 2) с меньшей толщиной зазора, чем в области канавок.

Принципиальным назначением осевого подшипника является компенсация суммарной осевой силы, которая в процессе работы машины может меняться, особенно в моменты ее пуска и остановки, поэтому чаще всего применяется конструкция двустороннего осевого подшипника. Однако существуют машины, в которых направление действия суммарной осевой силы на ротор при рабочих числах оборотов не меняется (например, турбокомпрессор газоперекачивающей станции). В этом случае при применении двустороннего осевого подшипника работает только одна из его поверхностей. Другая поверхность подшипника воспринимает лишь случайные нагрузки. Однако можно создать такую конструкцию двустороннего осевого газодинамического подшипника, где несущими будут являться обе поверхности.

Рассмотренный выше принцип создания несущей способности в газодинамическом осевом подшипнике и сходящимся потоком газа может быть использован с точностью до наоборот для создания отрицательного несущего газового слоя, если угол закрутки спиральных канавок изменить на противоположный направлению вращения ротора машины (отрицательный угол закрутки спиральных канавок). В этом случае газ будет откачиваться из центральной зоны подпятника, а наличие гладкой зоны будет препятствовать натеканию газа, а следовательно, и росту давления в центральной зоне подпятника. Работа элементов подшипника подобна в этом случае центробежному вакуумному насосу.

Этот эффект можно использовать в конструкции двустороннего осевого газодинамического подшипника в машине с односторонне действующей осевой силой. Рабочая поверхность подпятника 1 (фиг. 1) имеет положительный угол закрутки спиральных канавок и создает положительную несущую способность. Рабочая поверхность подпятника 2 имеет отрицательный угол закрутки спиральных канавок и создает отрицательную несущую способность. При этом подпятник с отрицательным углом закрутки спиральных канавок располагается со стороны действия осевой нагрузки. Предлагаемая конструкция подшипника отличается от прототипа тем, что на неподвижном подпятнике со стороны действия осевой нагрузки машины спиральные канавки направлены противоположно вращению пяты 3 ротора. В этом случае суммарная несущая способность подшипника увеличивается за счет суперпозиции односторонне направленных эпюр распределения давления рабочих поверхностей (фиг. 4б). А для прототипа эпюра распределения давления между торцевыми рабочими поверхностями со стороны действия осевой нагрузки вычитается из эпюры противоположных поверхностей, ослабляя суммарную несущую способность осевого подшипника (фиг. 4а).

Используя теорию газовых опор со спиральными канавками (С.В.Пинегин, А. Б.Емельянов, Ю.Б.Табачников. "Газодинамические подпятники со спиральными канавками". - М.: Наука, 1977), учитывающую сжимаемость несущего слоя, скольжение потока при средних числах Кнудсена, реальную геометрию и все параметры спиральных подшипников, приведен пример расчета конструкции предлагаемого подшипника со следующими параметрами:

газ - воздух;

температура газа - 290 K;

рабочая частота вращения ротора - 1000 рад/с;

окружающее давление - 0,1013 МПа;

число спиральных канавок - 24;

внешний радиус осевого подшипника - Rn = 0,063 м;

внутренний радиус осевого подшипника - Rb = 0,038 м;

радиус спиральных канавок - Rk = 0,05 м;

угол наклона спиральных канавок - θ = 72°;

глубина спиральных канавок - δ = 10•10-6 м;

равновесный рабочий зазор - H0 = 5•10-6 м.

В результате расчета сторона с положительной закруткой канавок имеет несущую способность 658 Н, сторона с отрицательной закруткой канавок - 376 Н. Суммарная несущая способность подшипника равна 1034 Н.

Проведенный расчет конструкции данного типа показывает, что его суммарная несущая способность в 1,57 раза выше несущей способности обычного двустороннего осевого газодинамического подшипника.

Особенность конструкции подшипника данного типа заключается в том, что газодинамический эффект создания несущей способности за счет вязкостного течения газа существует лишь в диапазоне рабочих зазоров от 2 до 10 мкм и при условии, что ротор машины вышел на рабочие числа оборотов. На период пуска и остановки системы, когда направление действия осевой силы может меняться, при частоте вращения ротора ниже частоты "отрыва" ωотрыва (частоты, при которой несущие поверхности подшипника разделяются тонкой пленкой газа) возможен "сухой" контакт рабочих поверхностей с выделением большого количества теплоты. Нагревшиеся поверхности изменяют свои геометрические размеры и форму, что крайне нежелательно.

Решением данной проблемы может являться следующая конструкция подшипника. Подпятник с отрицательным углом закрутки спиральных канавок 2 (фиг. 8) подпружинивается и делается подвижным в осевом направлении со ступенчатым изменением равновесного рабочего зазора; в гладкой зоне подшипника на пяте 3 по контуру размещаются сопла 12 (фиг. 9) для наддува газа в рабочий зазор. Давление наддува газа регулируется редуктором газа 8 (фиг. 5, 6). Подача газа осуществляется от источника сжатого газа 9 (фиг. 5, 6). На период пуска и остановки системы (ω < ωотрыва) включается наддув газа в рабочий зазор, подвижный подпятник 2 (фиг. 5) занимает положение с максимальным равновесным зазором (h0 = hmax). При этом работа подшипника аналогична работе обычного осевого газостатического подшипника. Принципиальная схема подшипника при работе его в газостатическом режиме приведена на фиг. 5. После выхода установки на рабочие числа оборотов (ω ≥ ωотрыва) наддув газа отключается. Подвижный подпятник 2 (фиг. 6) перемещается в положение с минимальным равновесным рабочим зазором (h0 = hmin), соответствующим работе в газодинамическом режиме. Принципиальная схема подшипника при работе в газодинамическом режиме приведена на фиг. 6.

Предлагаемая конструкция подшипника оснащается системой регулирования равновесного рабочего зазора с обратной связью в зависимости от частоты вращения ротора машины, принципиальная схема которой приведена на фиг. 5 и 6. Подача газа в рабочий зазор подшипника управляется электропневмоклапаном 7, электрически связанным с устройством регулирования рабочего зазора 11. Блок-схема устройства регулирования приведена на фиг. 7. В состав устройства регулирования входят: чувствительный элемент (ЧЭ) (датчик замера оборотов вращения ротора 10 (фиг. 5, 6) и частотомер), управляющее устройство (УУ), преобразователь ошибки (Пр), исполнительный механизм (ИМ) и объект регулирования (ОР). Значение текущей частоты вращения ротора машины y = ωтекущая сравнивается с настраиваемой величиной регулирования u = ωотрыва. Сигнал рассогласования ε = u-y является входным для преобразователя ошибки (ПР), вырабатывающего управляющее воздействие z (напряжение на обмотках электромагнитной катушки электропневмоклапана). Исполнительным механизмом является электропневмоклапан. При частоте вращения ротора машины ω, меньшей частоты отрыва ωотрыва, электропневмоклапан регулирующей системы закрыт. Подача сжатого воздуха в рабочий зазор подшипника отсутствует. При достижении частоты отрыва ротора машины преобразователь ошибки (Пр) подает управляющее напряжение на обмотки электромагнитной катушки электропневмоклапана, открывая его. Осуществляется наддув газа в рабочий зазор подшипника.

Предлагаемая конструкция позволяет

- при работе в газодинамическом режиме:

1) без изменения размеров подшипника перейти на большие величины рабочих зазоров, что снижает требования к точности изготовления рабочих поверхностей подшипника;

2) при сохранении величин рабочих зазоров уменьшить габариты подшипника;

3) при сохранении величин рабочих зазоров и габаритов подшипника увеличить его суммарную несущую способность;

- при работе в газостатическом режиме:

исключить "сухое" трение между рабочими поверхностями подшипника в моменты пуска и остановки машины.

Предлагаемая конструкция подшипника легка в изготовлении и не требует дополнительно разработанного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУСТОРОННИЙ ГАЗОДИНАМИЧЕСКИЙ ОСЕВОЙ ПОДШИПНИК | 1998 |

|

RU2153606C2 |

| НАГНЕТАТЕЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2143593C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ КРИОГЕННЫХ ПРОДУКТОВ | 1998 |

|

RU2137023C1 |

| Газодинамическая опора | 1990 |

|

SU1762005A1 |

| ГИДРОДИНАМИЧЕСКАЯ ОСЕВАЯ ОПОРА | 1994 |

|

RU2104417C1 |

| УПЛОТНЕНИЕ ВАЛА ТУРБОКОМПРЕССОРА | 2001 |

|

RU2218497C2 |

| СИСТЕМА НАДДУВА ТОПЛИВНЫХ БАКОВ ГОРЮЧЕГО И ОКИСЛИТЕЛЯ ДВИГАТЕЛЬНОЙ УСТАНОВКИ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2143579C1 |

| СПОСОБ СБОРКИ РУЛЕВОЙ МАШИНЫ | 2001 |

|

RU2187779C1 |

| ЖИДКОСТНАЯ РАКЕТНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2148181C1 |

| УПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2529070C1 |

Изобретение относится к области машиностроения и может быть использовано в узлах вращения различных приборов и механизмов. Двусторонний осевой гибридный газовый подшипник со спиральными канавками содержит два подпятника, один из которых неподвижен в осевом направлении, и вращающуюся между ними пяту, образующую с подпятниками рабочие зазоры. На поверхностях подпятников, обращенных к пяте, выполнены спиральные канавки. Подшипник содержит устройство регулирования рабочих зазоров с обратной связью по частоте вращения. Второй подпятник, расположенный со стороны действия осевой силы, выполнен подвижным в осевом направлении. Угол наклона спиральных канавок подвижного подпятника противоположен углу наклона спиральных канавок неподвижного подпятника. Размещение в гладкой зоне подшипника на пяте сопла наддува газа в рабочие зазоры сообщены пневмомагистралью с источником сжатого газа посредством электропневмоклапана, связанного электрически с устройством регулирования рабочих зазоров. Технический результат - исключение "сухого" трения между рабочими поверхностями подшипника в момент пуска и остановки машины, а также повышение несущей способности подшипника в газодинамическом режиме работы. 9 ил.

Двусторонний осевой гибридный газовый подшипник со спиральными канавками, содержащими два подпятника, один из которых неподвижен в осевом направлении, и вращающуюся между ними пяту, образующую с подпятниками рабочие зазоры, а на поверхностях подпятников, обращенных к пяте, выполнены спиральные канавки, напротив гладкой зоны каждого подпятника на пяте размещены сопла для наддува газа в рабочие зазоры, отличающийся тем, что он содержит устройство регулирования рабочих зазоров с обратной связью по частоте вращения, а второй подпятник, расположенный со стороны действия осевой силы, выполнен подвижным в осевом направлении, при этом угол наклона спиральных канавок подвижного подпятника противоположен углу наклона спиральных канавок неподвижного подпятника, а размещенные в гладкой зоне подшипника на пяте сопла наддува газа в рабочие зазоры сообщены пневмомагистралью с источником сжатого газа посредством электропневмоклапана, связанного электрически с устройством регулирования рабочих зазоров.

| P.W.Curwen, W.E.Young, F.G.Furgurson - Investigation of Air Bearings for Small Hight-Performans Aircraft Gas Turbines, 28.12.1971, c.75 - 77 | |||

| Газодинамическая опора | 1973 |

|

SU488026A1 |

| Газодинамический упорный подшипник | 1989 |

|

SU1681077A1 |

| Газодинамическая опора | 1990 |

|

SU1762005A1 |

| Гидродинамическая осевая опора | 1990 |

|

SU1762006A1 |

| Газодинамический подшипник | 1979 |

|

SU838127A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ СВОБОДНОРАДИКАЛЬНОГО ОКИСЛЕНИЯ И АНТИОКСИДАНТНЫХ СИСТЕМ В УЧАСТКАХ ПОРАЖЕНИЯ КОЖИ У БОЛЬНЫХ ВИТИЛИГО | 2003 |

|

RU2241992C1 |

Авторы

Даты

2000-08-20—Публикация

1998-08-31—Подача