Изобретение относится к области машиностроения и может быть использовано в узлах вращения различных приборов и механизмов, в частности, относится к опорным узлам высокоскоростных турбомашин, газовых турбокомпрессоров.

Известен газодинамический подшипник (а.с. 1681077, МПК6: F 16 C 17/04, СССР), содержащий установленную на валу пяту, торцовая поверхность которой снабжена расположенными на периферии глухими спиральными канавками, и смонтированный в корпусе подпятник с гладкой рабочей поверхностью. Спиральные канавки снабжены спиральными выступами, выполненными заподлицо с торцовой поверхностью пяты и примыкающими к глухим торцам канавки.

Известна газодинамическая опора (а. с. 1762005, МПК6: F 16 C 17/04, СССР), опорная поверхность пяты которой снабжена спиральными канавками, сообщающимися с помощью тангенциальных канавок со стороны периферии пяты дополнительными спиральными канавками, направленными от центра к периферии. Длина дополнительных канавок меньше длины основных.

Недостатком конструкции этих подшипников является низкая несущая способность в случае применения в машинах с односторонне действующей осевой нагрузкой из-за образования кольцевых вихрей в спиральных канавках.

Известен газодинамический подшипник (а.с. 838127, МПК6: F 16 C 17/02, СССР), содержащий полусферы, установленные на неподвижной оси вращения, и охватывающий ротор с внутренними поверхностями. На рабочей поверхности полусфер выполнены два ряда спиральных канавок, встречно направленных с одинаковым углом наклона, равным θ.

Недостатком конструкции данного подшипника является низкая несущая способность в случае применения в машинах с односторонне действующей осевой нагрузкой из-за того, что шевронные канавки на рабочих поверхностях подшипника выполнены таким образом, что эпюра распределения давления между торцовыми рабочими поверхностями со стороны действия осевой нагрузки вычитается из эпюры противоположных поверхностей. Также к недостаткам данной конструкции можно отнести сложность изготовления спиральных канавок на сферических рабочих поверхностях подшипника.

Наиболее близким по технической сущности является двусторонний газодинамический осевой подшипник со спиральными канавками, выполненными на неподвижных подпятниках и обращенных к пяте ротора машины (Ю.В. Пешти "Газовая смазка", М., МГТУ им. Н.Э. Баумана, 1993 г., с. 65, рис. 2.15е), принятый за прототип.

Недостатком прототипа является то, что эпюра распределения давления между торцовыми рабочими поверхностями со стороны действия осевой нагрузки вычитается из эпюры противоположных поверхностей, ослабляя суммарную несущую способность осевого подшипника.

Задачей предлагаемого изобретения является повышение несущей способности подшипника.

Указанная задача достигается тем, что в двустороннем газодинамическом осевом подшипнике, содержащем два подпятника с пятой между ними и спиральными канавками на поверхностях подпятников, обращенных к пяте, направления углов наклона канавок на рабочих поверхностях обоих подпятников противоположны относительно их центральной плоскости симметрии.

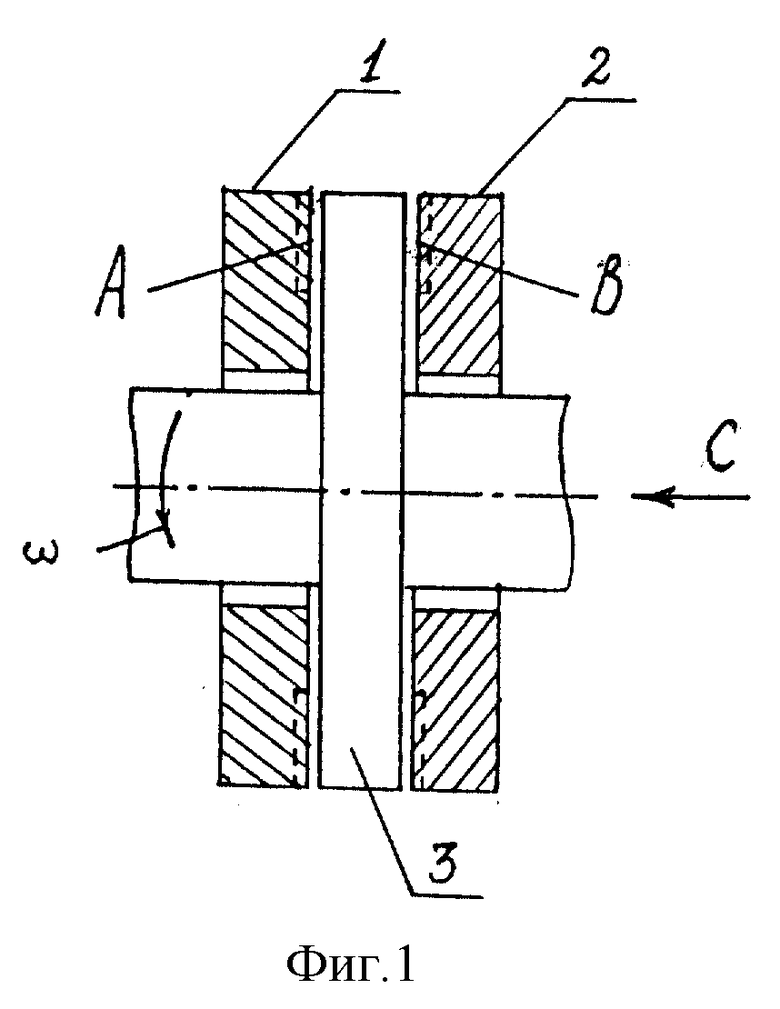

На фиг. 1 представлена принципиальная схема предлагаемого подшипника, где:

1 - подпятник с положительным углом закрутки спиральных канавок;

2 - подпятник с отрицательным углом закрутки спиральных канавок;

3 - пята;

ω - направление вращения пяты.

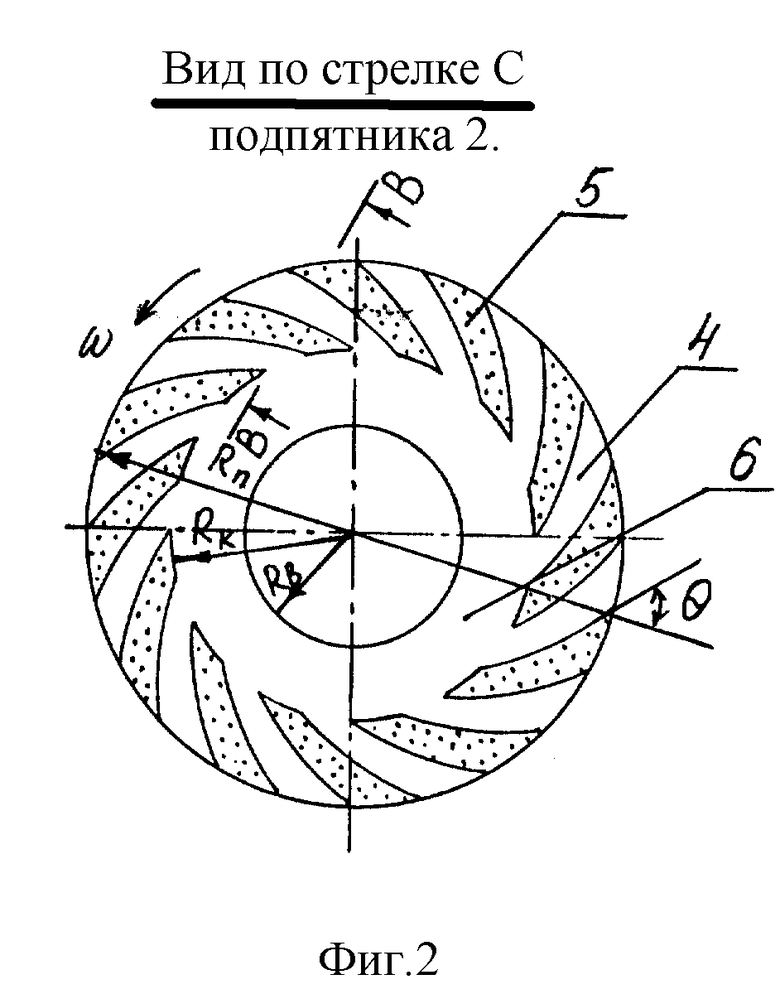

На фиг. 2 - вид по стрелке C подпятника 2:

4 - выступ;

5 - спиральная канавка;

6 - гладкая зона;

Rn - внешний радиус осевого подшипника;

Rk - радиус спиральных канавок;

Rb - внутренний радиус осевого подшипника.

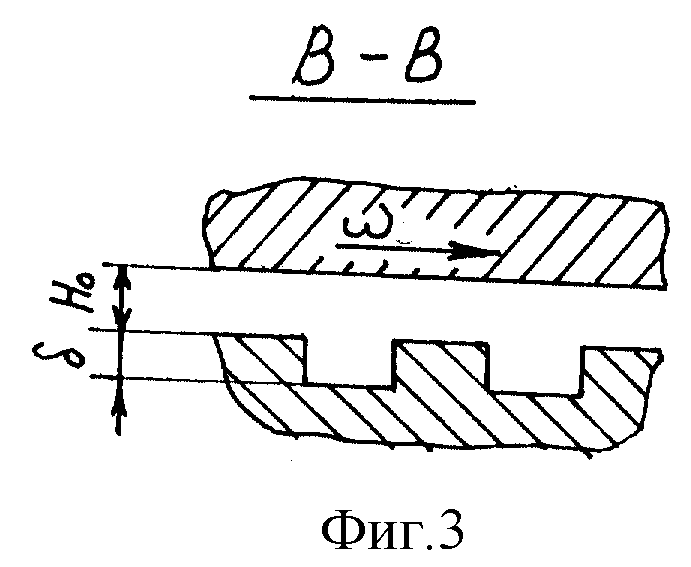

На фиг. 3 - разрез В-В:

δ - глубина спиральных канавок;

H0 - равновесный рабочий зазор.

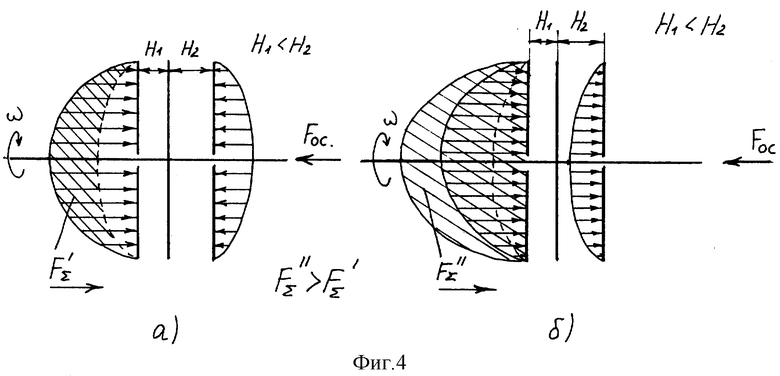

На фиг. 4 изображена эпюра распределения давления между торцовыми поверхностями двустороннего осевого газодинамического подшипника со спиральными канавками:

а - с положительным углом закрутки спиральных канавок слева и справа;

б - с положительным углом закрутки спиральных канавок слева, с отрицательным углом - справа, где: вектора суммарной несущей способности подшипника;

вектора суммарной несущей способности подшипника;

Fос - вектор осевой силы;

H1 и H2 - зазоры между рабочими торцовыми поверхностями.

Двусторонний газодинамический осевой подшипник состоит из подпятника с положительным углом закрутки спиральных канавок 1 (фиг. 1) и подпятника с отрицательным углом закрутки спиральных канавок 2 и вращающейся между ними пяты 3 ротора турбомашины, насоса и т.п. Подпятники имеют спиральные канавки 5 (фиг. 2), чередующиеся с выступами 4. Канавки расположены между радиусами Rn и Rk. На рабочей поверхности подшипника с канавками между радиусами Rn и Rk имеется гладкая зона 6.

Принцип создания несущей способности в газовом слое газодинамического осевого подшипника заключается в том, что относительное движение скользящих поверхностей в направлении спиральных канавок 5, выполненных на каждом неподвижном подпятнике 1, 2, и в направлении выступов 4 создает течение газа, захватываемое микронеровностями, вдоль oбразующих спиральных канавок меньше, чем поперек. Поэтому работа элементов подшипника подобна центростремительному вязкостному компрессору. Сопротивление вязкостному течению газа от центра подшипника к его периферии в направлении радиуса кольца вызывает повышение давления в рабочем зазоре по сравнению с его значением на входе в подшипник. Эта разница давлений обеспечивает несущую способность слоя газа в зазоре подшипника. Увеличению расхода газа через подшипник, а следовательно и падению давления внутри него препятствует наличие гладкой зоны 6 с меньшей толщиной зазора, чем в области канавок.

Принципиальным назначением осевого подшипника является компенсация суммарной осевой силы, которая в процессе работы машины может меняться, особенно в моменты ее пуска и остановки, поэтому чаще всего применяется конструкция двустороннего осевого подшипника. Однако существуют машины, в которых направление действия суммарной осевой силы на ротор при рабочих числах оборотов не меняется (например, турбокомпрессор газоперекачивающей станции). В этом случае при применении двустороннего осевого подшипника работает только одна из его поверхностей. Другая поверхность подшипника воспринимает лишь случайные нагрузки. Однако можно создать такую конструкцию двустороннего осевого газодинамического подшипника, где несущими будут являться обе поверхности.

Рассмотренный выше принцип создания несущей способности в газодинамическом осевом подшипнике и сходящимся потоком газа может быть использован с точностью наоборот для создания отрицательного несущего газового слоя, если угол закрутки спиральных канавок изменить на противоположный направлению вращения ротора машины (отрицательный угол закрутки спиральных канавок). В этом случае газ будет откачиваться из центральной зоны подпятника, а наличие гладкой зоны будет препятствовать натеканию газа, а следовательно и росту давления в центральной зоне подпятника. Работа элементов подшипника подобна в этом случае центробежному вакуумному насосу.

Этот эффект можно использовать в конструкции двустороннего осевого газодинамического подшипника в машине с односторонне действующей осевой силой. Рабочая поверхность подпятника 1 (фиг. 1) имеет положительный угол закрутки спиральных канавок и создает положительную несущую способность. Рабочая поверхность подпятника 2 имеет отрицательный угол закрутки спиральных канавок и создает отрицательную несущую способность. При этом подпятник с отрицательным углом закрутки спиральных канавок располагается со стороны действия осевой нагрузки. Предлагаемая конструкция подшипника отличается от прототипа тем, что на неподвижном подпятнике со стороны действия осевой нагрузки машины спиральные канавки направлены противоположно вращению пяты 3 ротора. В этом случае суммарная несущая способность подшипника увеличивается за счет суперпозиции односторонне направленных эпюр распределения давления рабочих поверхностей (фиг. 4б). А для прототипа эпюра распределения давления между торцовыми рабочими поверхностями со стороны действия осевой нагрузки вычитается из эпюры противоположных поверхностей, ослабляя суммарную несущую способность осевого подшипника (фиг. 4а).

Используя теорию газовых опор со спиральными канавками (С.В.Пинегин, А. Б.Емельянов, Ю.Б.Табачников Газодинамические подпятники со спиральными канавками. М. : Наука, 1977 г.), учитывающую сжимаемость несущего слоя, скольжение потока при средних числах Кнудсена, реальную геометрию и все параметры спиральных подшипников, приведен пример расчета конструкции предлагаемого подшипника со следующими расчетными данными:

газ - воздух;

Т=290 К - температура газа;

ω = 1000 рад/с - рабочая частота вращения ротора;

Pa= 0,1013 МПа - окружающее давление;

Rn=0,063 м - внешний радиус осевого подшипника;

Pb=0,038 м - внутренний радиус осевого подшипника;

Rk=0,05 м - радиус спиральных канавок;

θ = 72° - угол наклона спиральных канавок;

δ = 10•10-6 м - глубина спиральных канавок;

n = 24 - число спиральных канавок;

H0 = 5•10-6 м - равновесный рабочий зазор.

В результате расчета сторона с положительной закруткой канавок имеет несущую способность 658 H, сторона с отрицательной закруткой канавок - 376 Н. Суммарная несущая способность подшипника равна 1034 Н. Проведенный расчет конструкции данного типа показывает, что его суммарная несущая способность в 1,57 раза выше несущей способности обычного двустороннего осевого газодинамического подшипника.

Предлагаемая конструкция позволяет:

- без изменения размеров подшипника перейти на большие величины рабочих зазоров, что снижает требования к точности изготовления рабочих поверхностей подшипника;

- при сохранении величин рабочих зазоров уменьшить габариты подшипника;

- при сохранении величин рабочих зазоров и габаритов подшипника увеличить его суммарную несущую способность.

Изобретение относится к области машиностроения и может быть использовано в узлах вращения различных приборов и механизмов, в частности, относится к опорным узлам высокоскоростных турбомашин, газовых турбокомпрессоров. Двусторонний газодинамический осевой подшипник содержит два подпятника с пятой между ними и спиральными канавками на поверхностях подпятников, обращенных к пяте, а направления углов наклона канавок на поверхностях обоих подпятников противоположны относительно их центральной плоскости симметрии. Конструкция позволяет без изменения размеров подшипника перейти на большие величины рабочих зазоров, что снижает требования к точности изготовления рабочих поверхностей подшипника, при сохранении величин рабочих зазоров уменьшить габариты подшипника, при сохранении величин рабочих зазоров и габаритов подшипника увеличить его суммарную несущую способность. 4 ил.

Двусторонний газодинамический осевой подшипник, содержащий два подпятника с пятой между ними и спиральными канавками на поверхностях обоих подпятников, обращенных к пяте, отличающийся тем, что направления углов наклона канавок на поверхностях обоих подпятников противоположны относительно их центральной плоскости симметрии.

| Газодинамическая опора | 1973 |

|

SU488026A1 |

| Газодинамический упорный подшипник | 1989 |

|

SU1681077A1 |

| Газодинамическая опора | 1990 |

|

SU1762005A1 |

| Гидродинамическая осевая опора | 1990 |

|

SU1762006A1 |

| Газодинамический подшипник | 1979 |

|

SU838127A1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 1991 |

|

RU2031264C1 |

| ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК | 1993 |

|

RU2079014C1 |

| ГИДРОДИНАМИЧЕСКАЯ ОСЕВАЯ ОПОРА | 1994 |

|

RU2104417C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДПУСКОВОЙ ПОДГОТОВКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2053380C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЛУЖЕНИЯ СТАЛЬНЫХ ПОЛОС | 1997 |

|

RU2112085C1 |

| US 4007974 A, 15.02.1977. | |||

Авторы

Даты

2000-07-27—Публикация

1998-08-10—Подача