Изобретение относится к способам гранулирования сернокислого алюминия, широко используемого в качестве коагулянта для обработки питьевых и промышленных вод, а также в ряде других отраслей техники.

Известен способ гранулирования сернокислого алюминия путем продавливания его охлажденного раствора через сопла или прорези 1 .

Недостатком данного способа является сложность реализации, обусловленная необходимостью охлаждения раствора сернокислого алюминия в холодильнике, и сравнительно низкая производительность 5-8 т/ч.

Наиболее близким к предлагаемому способу по технической сущности и достигаемым результатам является способ грану- лировани сернокислого алюминия путем распыления раствора сернокислого алюминия на завесу из оборотного продукта. При этом распыление раствора сернокислого алюминия при давлении 2-4 эти при массовом соотношении оборотного продукта к количеству распыляемого сернокислого раствора (2-3): 1 (2).

Недостатком данного способа является низкая производительность процесса - 8- 12 т/ч.

Цель изобретения - увеличение производительности процесса.

Поставленная цель достигается в способе гранулирования сернокислого алюминия тем, что распыление раствора сернокислого аммония ведут при давлении 1,2-1,9 ати при массовом соотношении оборотного продукта к количеству распыляемого сернокислого раствора (4-10):1.

Известно, что раствор сернокислого аммония имеет низкую температуру кристалли- зации, что обусловливает большую продолжительность процесса его кристаллизации и как следствие низкую производительность известных способов гранулирования. Поэтому для интенсификации процесса кристаллизации необходимо осуществлять его на подложке с большой удельной поверхностью и низкой температурой. При этом раствор должен распределяться по поверхности подложки равномерно в виде тонкой пленки и процесс охлаждения за счет отвода

(Л

С

vi о со

GO VJ

О

тепла в этом случае происходит более интенсивно.

Наибольшей удельной поверхностью обладает шар, а для равномерного распределения раствора сернокислого алюминия по поверхности шарообразных частиц его распыление необходимо вести при давлении 1,2-1,9 эти при массовом соотношении оборотного продукта к количеству распыляемого сернокислого раствора (4-10).1.

При давлении менее 1,2 эти в факеле распыла сернокислого раствора преобладают крупные капли, что приводит к слипанию отдельных гранул и капель и, как следствие, к снижению производительности. При дав- лении более 1,9 ати образуются очень мелкие капли, которые кристаллизуются в факеле, не достигнув поверхности частиц оборотного продукта (центров гранулообра- зования), что приводит к накоплению пыли в системе и, как следствие, к снижению производительности.

При массовом соотношении оборотного продукта к количеству распыляемого сернокислого раствора менее 4 время кристаллизации раствора на поверхности частиц оборотного продукта увеличивается, что приводит к спонтанному слипанию гранул и снижению производительности по готовому продукту.

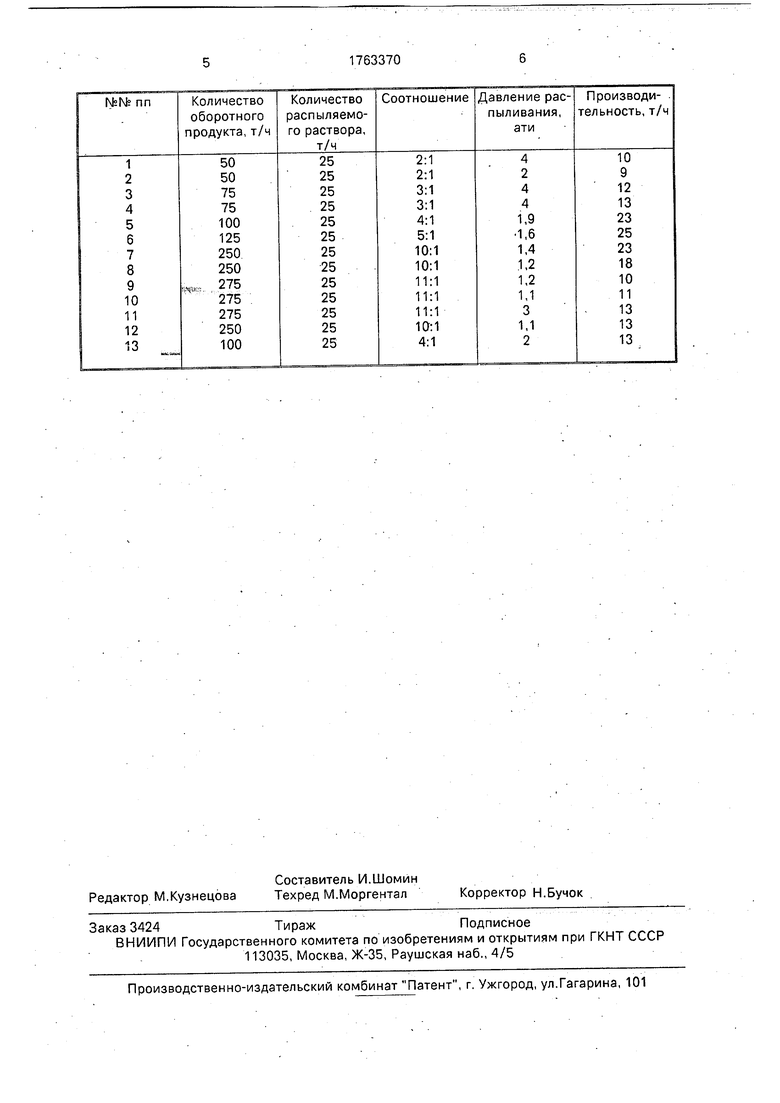

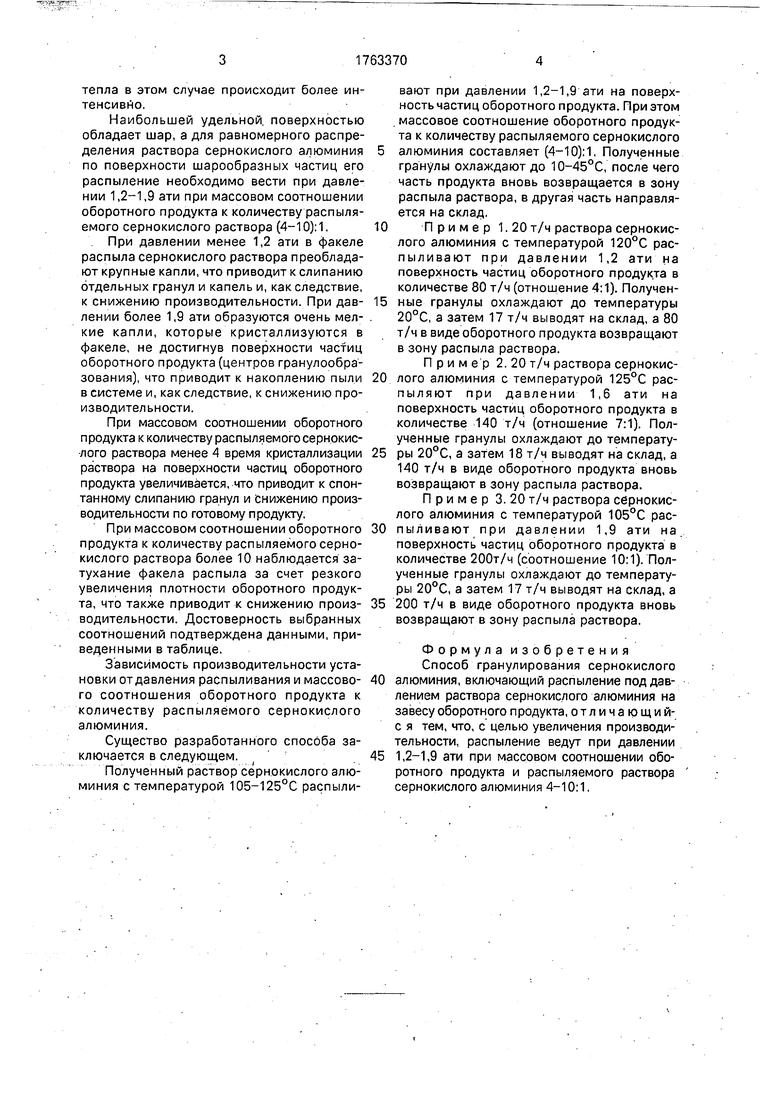

При массовом соотношении оборотного продукта к количеству распыляемого сернокислого раствора более 10 наблюдается затухание факела распыла за счет резкого увеличения плотности оборотного продукта, что также приводит к снижению произ- водительности. Достоверность выбранных соотношений подтверждена данными, приведенными в таблице.

Зависимость производительности установки от давления распыливания и массово- го соотношения оборотного продукта к количеству распыляемого сернокислого алюминия.

Существо разработанного способа заключается в следующем.

Полученный раствор сернокислого алюминия с температурой 105-125°С распыливают при давлении 1,2-1,9 ати на поверхность частиц оборотного продукта. При этом массовое соотношение оборотного продукта к количеству распыляемого сернокислого алюминия составляет (4-10):1. Полученные гранулы охлаждают до 10-45°С, после чего часть продукта вновь возвращается в зону распыла раствора, в другая часть направляется на склад.

Пример 1.20 т/ч раствора сернокислого алюминия с температурой 120°С рас- пыливают при давлении 1,2 ати на поверхность частиц оборотного продукта в количестве 80 т/ч (отношение 4:1). Полученные гранулы охлаждают до температуры 20°С, а затем 17 т/ч выводят на склад, а 80 т/ч в виде оборотного продукта возвращают в зону распыла раствора.

Пример 2 20 т/ч раствора сернокислого алюминия с температурой 125°С распыляют при давлении 1,6 ати на поверхность частиц оборотного продукта в количестве 140 т/ч (отношение 7:1). Полученные гранулы охлаждают до температуры 20°С, а затем 18 т/ч выводят на склад, а 140 т/ч в виде оборотного продукта вновь возвращают в зону распыла раствора.

Пример 3. 20 т/ч раствора сернокислого алюминия с температурой 105°С рас- пыливают при давлении 1,9 ати на поверхность частиц оборотного продукта в количестве 200т/ч (соотношение 10:1). Полученные гранулы охлаждают до температуры 20°С, а затем 17 т/ч выводят на склад, а 200 т/ч в виде оборотного продукта вновь возвращают в зону распыла раствора.

Формула изобретения Способ гранулирования сернокислого алюминия, включающий распыление под давлением раствора сернокислого алюминия на завесу оборотного продукта, отличающий- с я тем, что, с целью увеличения производительности, распыление ведут при давлении 1,2-1,9 ати при массовом соотношении оборотного продукта и распыляемого раствора сернокислого алюминия 4-10:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2005 |

|

RU2281274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2002 |

|

RU2209194C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 1995 |

|

RU2100131C1 |

| Способ гранулирования сложных удобрений | 1983 |

|

SU1110775A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2484072C1 |

| Способ получения гранулированного продукта из растворов,суспензий или пульп | 1984 |

|

SU1261703A1 |

| Способ получения двойного суперфосфата | 1977 |

|

SU827463A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУЛЬФАТА АЛЮМИНИЯ | 2000 |

|

RU2181696C2 |

| Способ получения гранулированного продукта из раствора или пульпы | 1971 |

|

SU561326A1 |

Изобретение касается гранулирования минеральных солей. Сущность изобретения: раствор сернокислого алюминия с температурой 105°С распыляют при давлении 1,2-1,9 Ати на завесу из оборотного продукта. Полученные гранулы охлаждают и часть их направляют в оборот до получения массового отношения оборотного продукта к количеству распыляемого раствора сернокислого алюминия (4-10):1. 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО М. А. МИЛЬХИКЕРА ДЛЯ ВИЗУАЛЬНОГО НАБЛЮДЕНИЯ МЕТЕОРОВ | 0 |

|

SU213375A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-23—Публикация

1989-12-25—Подача