СП Изобретение относится к способам гранулирования сложных удобрений, используемых в сельском хозяйстве при внесении под различные культуры. Известен способ гранулирования сложных удобрений, заключающийся в -том, что исходные компоненты (томасшлак и калийную соль) смешивают с одновременньм увлажнением в смесителе. Шихту из смесителя подают в гранулятор с влажностью 9-13%, гранулируют, после чего направляют на сушку При этом выход товарной фракции составят 40-50% П.. {едостатком этого способа гранулирования является низкий вьскод товарной фракции/ Известен также способ гранулирования сложных удобрений, по которому исходные порошкообразные фосфор- и калийсодержащие компоненты смешивают с пульпой диаммонЕшфосфата. Получен,ную iiinxTy влажностью 12-14% граиулиpi-ioT, а затем направляют на сушку. Выход товар гой фракции при этом составляет 55-60%, прочность гранул 1015 кг/см2 JJ2. Однако этот способ гранулирования сложных удобрений следующие недостатки: необходимость удаления большого количества влаги при сушке, срав 1ительно низкий выход товарной фракции (55-60%). Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является известный спо соб гранулирования сложных удобрений вк1цоча ощи;1 распыление пульпь фосфаТОП аммония на слои частиц хлористого калия и ретура с размером частиц в количестве 10-20%, а осталь ное с менее 1 мм, аммонизацию смеси до мольного отношения NH..: : 1-з,,РОд -- 1,8-1,9 и послед пощее окаTbiBaiuie, По этому способу всю фосфат пульпу подают в зону частг ц с указашьм гранулометрическ1- м составом. 1фоме того, по этому способу для получения удобрения, например, марки 10:26:26 добавляют плав аммиач ной селитры. При этом за счет тепла реакцтп нейтрализации значительная часть влаги испаряется в аммонизато ре-грануляторе и влажность гранулированного материала на входе в сушильный барабан составляет 1,5-2,5%. За счет этого достигается значительная э7 ономия энергоресурсов. Выход товарной фракции составляет 65-70%, а прочность гранул 7-12 кг/см СЗ. Однако этот способ гранулирова ния сложных удобрений характеризуется сравнительно низки выходом товарной фракции, низкой прочностью гранул. Цель изобретения - увеличение выхода товарной фракции при одновременном повмиении прочности гранул. Поставленная цель достигается тем, что согласно способу граг{улирования сложных удобрений, включающему распыление пульпы фосфатов аммония на слой частиц хлористого калия и ретура с размером частиц 1-2 мм в количестве 10-20%, а остальное с размером менее 1 мм, аммонизацию смеси до молярного отношения 1ЦРОл 1,8-1,9 и последующее окатывание, с образованием частиц с размером 1-2 мм в количестве 80-90%, на распыление сначала подают 60-80% пульпы фосфатов , а остальгтую пульну подают в образовавшчтося смесь частиц с размером 1-2 мм в количестве 80-90% с последующими oKaTbraafUieM, доаммонизацией и с тикой продукта. Как показали лабораторные и промышленные исследования, при расп 1тении всей пульпы фосфатов аммония на слой частиц хлористого калия и ретура с размером частиц 1-2 M в количестве 10-20%, а остальное с размером менее 1 мм, наблюдается образование агломератов размером 2-4 мм за счет слипания отдельных, смоченных пульпой, частиц. Эти агломераты имеют слабые межчастичные связи, что приводит к их разрушению при окатывании. Это иодтверж,цается выходом товарной фракции, составляющим 65-70% и низкой прочностью гранул. Снижение межчастичных связей обусловлено образованием дефектов (пустот) в мостиках, соединяющих отдельные частицы. Эти дефекты образуются за счет быстрого испарения влаги из пульпы при ее аммонизации. При первоначальном распьшении 60-80% от всего расхода пульпы фосфатов аммония на слой частиц хлористого калия-и ретура с размером частиц t-2 мм в количестве 10-20%, а остальное с размером менее 1 мм,, в слое образуется 80-90% фракции 1-2 мм. Распьшение на этот слой остальной частиц пульпы приводит к заполнению дефектов, образсигаиных в межчастичных мостиках и, как слудстиие, к увеличенмо межчастнчиых связей, Зв личение межчастичных связей, приводит к увеличению прочности гранул и выхода товарной фракции.

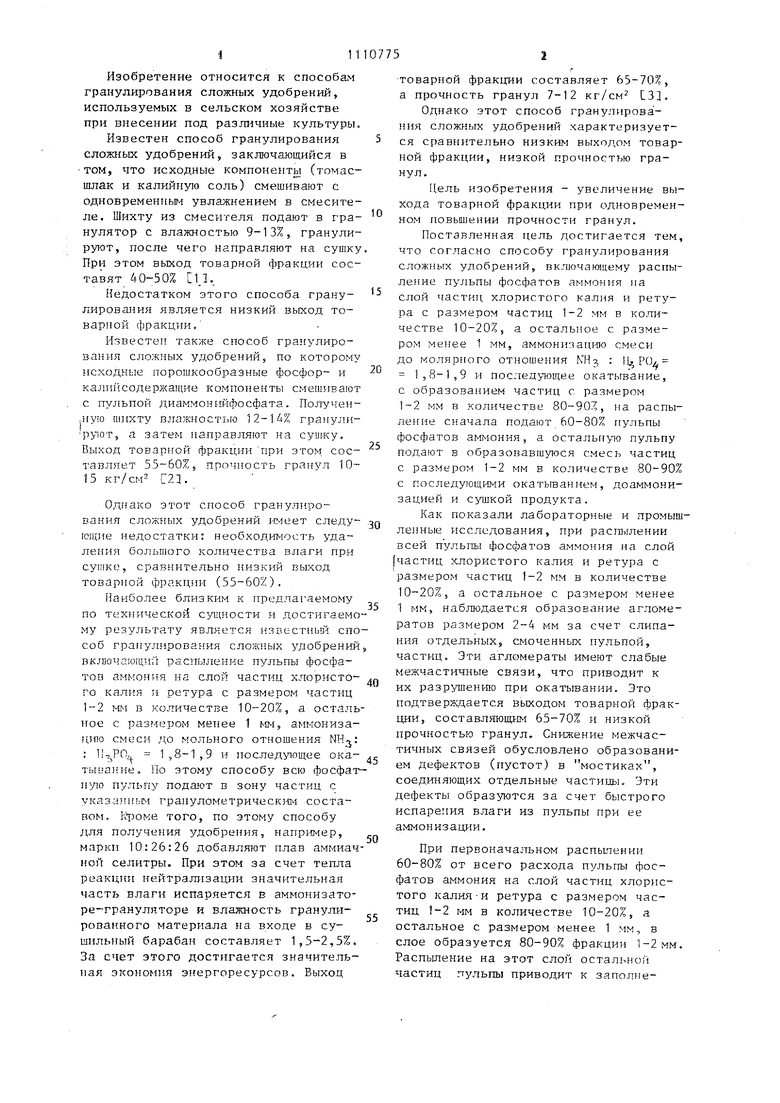

В табл. 1 приводятся экспериментальные данные.

Анализ представлен 1ых в табл. 1 данных показывает, что наиболыяш выход товарной фракции достигается в диапазоне первоначально распыляемо пульпы 60-80% от всего расхода. В указанном диапазоне наблюдается наибольшее повыше-ние прочности гранул.

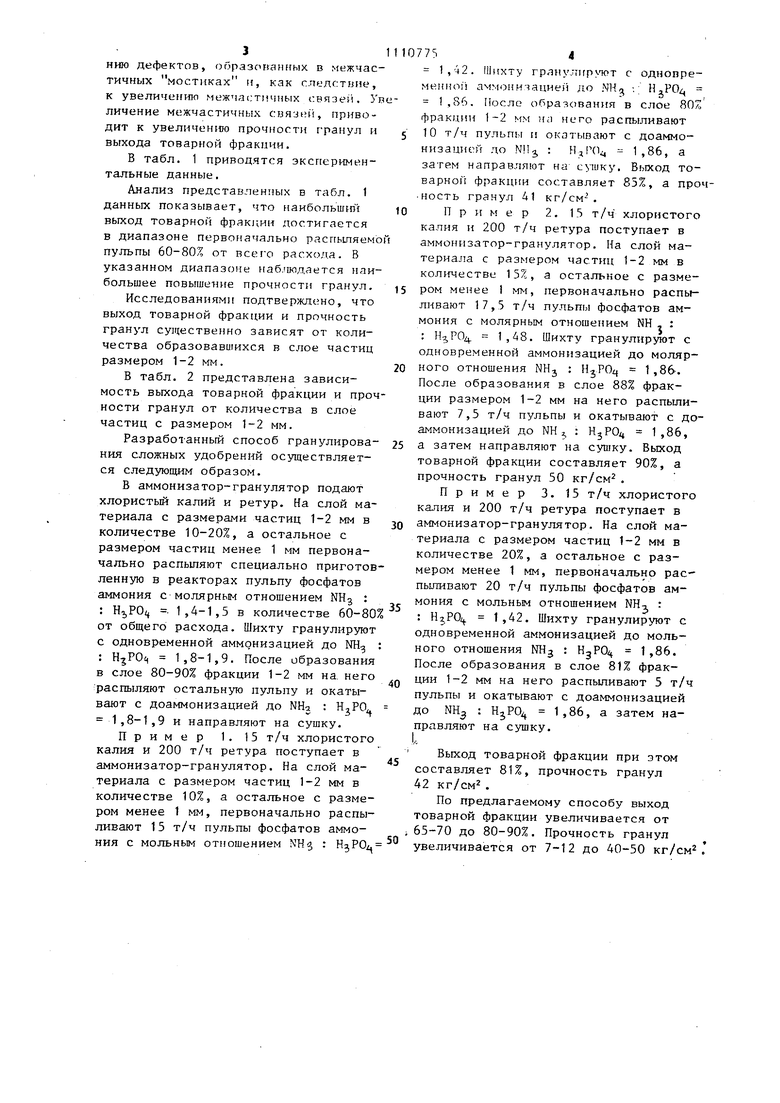

Исследованиями подтверждено, что выход товарной фракции и прочность гранул существенно зависят от количества образовавшихся в слое частиц размером 1-2 мм.

В табл. 2 представлена зависимость выхода товарной фракции и прочности гранул от количества в слое частиц с размером 1-2 мм.

Разрабо1-анньгй способ гранулирования сложных удобрений осуществляется следующим образом.

В аммонизатор-гранулятор подают хлористый калий и ретур. На слой материала с размерами частиц 1-2 мм в количестве 10-20%, а остальное с размером частиц менее 1 мм первоначально распыляют специально приготовленную в реакторах пульпу фосфатов аммония с молярным отношением NHg : : E,,POl 1,4-1,5 в количестве 60-80 от общего расхода. Шихту гранулирзлот с одновременной аммонизацией до NH : 1,8-1,9. После образования в слое 80-90% фракции 1-2 мм на него распыляют остальную пульпу и окатывают с доаммонизацией до NHj 1,8-1,9 и направляют на сушку.

Пример 1. 15 т/ч хлористого калия и 200 т/ч ретура поступает в аммонизатор-гранулятор. На слой материала с размером частиц 1-2 мм в количестве 10%, а остальное с размером менее 1 мм, первоначально распыливают 15 т/ч пульпы фосфатов аммония с мольным отношением NH :

1,ч2. Шихту грлнулирутот с однопремеиноГ аммоничацией до Nl-ft .; Н,РО 1 ,86. После образсшания в слое 80% фракции 1-2 мм и;1 него распыливают 10 т/ч пульпы и окатывают с доаммонизацией до NIIj, : , 1,86, а затем направляют на сушку. Выход товарной фракции составляет 85%, а прочность гранул 41 кг/см-.

Пример 2. 15 т/ч хлористого

0 калия и 200 т/ч ретура поступает в аммонизатор-гранулятор. На слой материала с размером частиц 1-2 мм в количестве 15%, а остальное с размером менее 1 мм, первоначально распы5ливают 17,5 т/ч пульпы фосфатов аммония с молярным отношением NH - : : На,РО. 1,48. Шихту гранулируют с одновременной аммонизацией до молярного отношения NHj : 1,86-.

0 После образования в слое 88% фракции размером 1-2 мм на него распыливают 7,5 т/ч пульпы и окатывают с доаммонизацией до NH г : HjPO/, 1,86, а затем направляют на сушку. Выход

5 товарной фракции составляет 90%, а прочность гранул 50 кг/см.

Пример 3.15 т/ч хлористого калия и 200 т/ч ретура поступает в аммонизатор-гранулятор. На слой ма0териала с размером частиц 1-2 мм в количестве 20%, а остальное с размером менее 1 мм, первоначально рас- пыливают 20 т/ч пульпы фосфатов аммония с мольным отношением NHn :

5 : HjPOjj. 1,42. Шихту гранулируют с одновременной аммонизацией до мольного отношения NHj : 1,86. После образования в слое 81% фракции 1-2 мм на него распыливают 5 т/ч

0 пульпы и окатывают с доаммонизацией

, до NH : HjPO 1,86, а затем направляют на сушку. I,

Выход товарной фракции при этом

5 составляет 81%, прочность гранул 42 кг/см.

По предлагаемому способу выход товарной фракции увеличивается от ; 65-70 до 80-90%. Прочность гранул

0 увеличивается от 7-12 до 40-50 кг/см,

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

| Способ гранулирования диаммофоски | 1985 |

|

SU1257068A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ФОСФОРСОДЕРЖАЩИХ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ | 2023 |

|

RU2805234C1 |

| Способ получения гранулированного комплексного удобрения | 1983 |

|

SU1118627A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2230051C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2412140C2 |

| Способ получения гранулированной диаммофоски | 1987 |

|

SU1560535A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404947C1 |

| Способ получения сложных азотнофосфорных удобрений | 1973 |

|

SU481585A1 |

| Способ получения гранулированного медленнодействующего удобрения | 1982 |

|

SU1024445A1 |

СПОСОБ ГРАНУЛИРОВАНИЯ СЛОЖНЫХ УДОБРЕНИЙ, включающий распыление пульпы фосфатов аммония на слой частиц хлористого калия и ретура с размером частиц 1-2 мм в количестве 1020%, а остальное с размером менее 1 мм, аммонизадию смеси до молярного отношения NHj : Н1,РО, 1,8-1,9 и последующее окатывание, с образованием в смеси частиц с размером 1-2 мм в количестве 80-90%, отличающийся тем, что, с целью увеличения выхода товарной фракции при одновременном увеличении прочности гранул, на распыление сначала подают 60-80% пульпы фосфатов аммония, а остальную пульпу подают в образовав§ шуюся смесь част1щ с размером 1-2 мм в количестве 80-90% с последующим окатьшанием, доаммонизацией и сушкой продукта.

42 51 60 72 75 80 85

60 71 80 90

if р и м е ч а н и е. Первоначально распылялось

75% пульпы фосфатов аммония.

20 29 41 50 46 42 34

54 69 85 90 85 81 72

Таблица 2

31 42 46 50

70 78 82 90

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 2001 |

|

RU2205082C2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М., Химия, 1975, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1984-08-30—Публикация

1983-08-16—Подача