Изобретение относится к металлургии сплавов, получаемых на основе железа, используемых для газотермического напыления износостойких покрытий.

Известен сплав на основе железа следующего состава, мас.%: бор 3-3,5, углерод 1,5-2, кремний 0,75-2,5, хром 3-6, марганец 1,75-2,25, никель 1,75-2,25, молибден 1,73- 3, медь 1,75-2,25, остальное - железо, име- щий достаточно высокую износостойкость и высокую твердость 1. Однако он не может быть использован для газотермического напыления покрытий с высокой износостойкостью из-за низкой жаростойкости, что приводит к образованию при его газотермическом напылении большого количества оксидов железа, значительно снижающих качество покрытий и, в частности, износостойкость. Кроме того, наличие в его составе марганца в указанном количестве, который обладает высоким сродством к кислороду, приводит к образованию в структуре покрытий оксидов этого элемента, что также снижает их износостойкость.

Наиболее близким по технической сущности к предлагаемому изобретению является сплав, содержащий, мае. %: углерод 1,5-2,5, хром 20-24, кремний 2-4, бор 2-4, никель 4-6, остальное - железо, отличающийся тем, что содержит значительное количество хрома, повышающего, в частностй, его жаростойкость 2. Недостатком этого сплава является его повышенная хрупкость, а следовательно, и низкая износостойкость. Целью изобретения является повышение износостойкости газотермических покрытий из этого сплава.

Это достигается тем, что в износостойкий сплав на основе железа, содержащий никель , хром, бор, кремний, углерод, согласно настоящему изобретению, вводится фосфор, марганец, молибден, медь и он содержит, мае. %:

Никель20-40

Хром3,5-10

Молибден2-3,5

Медь2-8

Марганец0,5-1,5

Бор2-4,5

Кремний1-3

Углерод0,8-2

Фосфор0,4-0,8

СО

с

XI о

СА)

сл

ЖелезоОстальное

В результате такого легирования предлагаемый сплав имеет достаточную жаростойкость и пластичность, что позволяет применять его в качестве материала для получения газотермических покрытий с высокой износостойкостью: в 2,5-3,5 раза выше, чем у покрытий, наносимых из сплава 1, в 1,5-2,2 раза выше, чем у покрытий, наносимых из сплава 2.

Более высокая износостойкость предлагаемого сплава по сравнению со сплавом- прототипом объясняется отличием их микроструктур. Сплав-прототип представляет собой заэвтектический сплав, содержащий карбидную эвтектику и карбиды хрома и железа, что и предопределяет его хрупкость и низкую износостойкость.

Предлагаемый нами сплав представляет, по сути, собой композиционный материал, у которого матрица -твердый раствор на основе железа и эвтектики - армирована, тонкоразветвленным (размер зерна в плоскости шлифа равен 1-4 мкм) каркасом кар- боборида хрома, что и обеспечивает сплаву высокую износостойкость.

Из литературных источников не известно использование такого качественного и количественного состава сплава, как в предложенном решении, из чего можно сделать вывод о соответствии заявленного технического решения критерию существенные отличия.

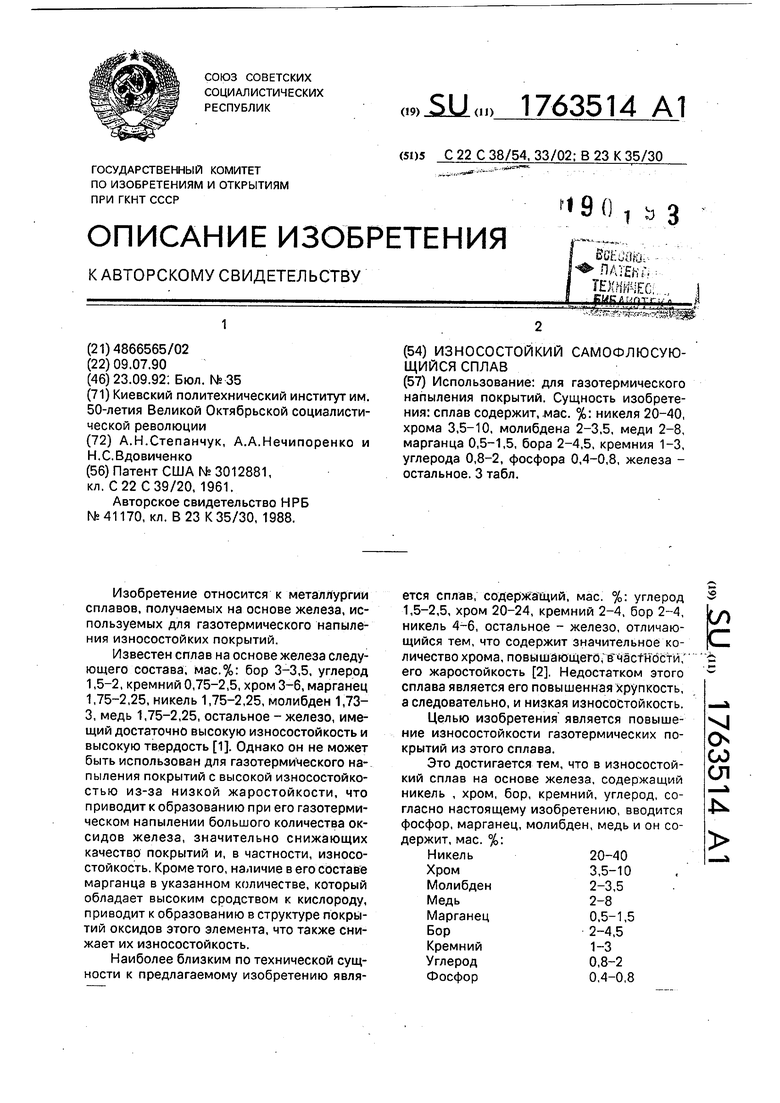

Для напыления газотермических покрытий использовали порошки соответствующих сплавов фракции +50-100 мкм, полученные распылением расплава азотом под давлением 50-60 МПа. Распыление проводили в вертикальной камере распыления. Для выплавки сплавов использовали материалы, представленные в табл. 1. Выплавку осуществляли в индукционной печи типа ИСТ016/0225.1 (ТУ 1688ИЕВУ68211006).

Для напыления покрытий использовали, порошки следующих составов, мае. %:

Сплав 1 (аналог): углерод 1,7, хром 5, медь 2, марганец 2, никель 2, кремний 1, молибден 2, бор 3,25, жеоезо - 81,05.

Сплав 2 (прототип): углерод 1,8, хром 22,5, кремний 2,35, бор 2,55, никель 5, железо 65,8.

Сплав 3: никель 25,6, хром 6,4, молибден 2,8, медь 5, марганец 1,2, бор 3,2, кремний 2,5, углерод 1,6, фосфор 0,5, железо 50,2.

Перед напылением покрытий на подложки из стали 45, последние подвергали дробеструйной обработке дробью чугунной

твердостью 54-62 НРС сжатым воздухом под давлением 20 МПа.

Пример 1. Покрытия из сплавов 1-4 наносили плазменно-дуговым методом на

установке Киев-7 (ТУ 26-05-59-85) с использованием в качестве плазмообразую- щего газа смеси воздуха и пропана-бутана (ГОСТ 5542-87). Режим напыления: напряжение - 180 В, ток - 180 А, расход воздуха ,8 м3/час, пропана-бутана - 0,1-0,2 м /час. Дистанция напыления - 0,23 м. Толщина покрытий - 1-1,1 мм. Твердость покрытия: из сплава 1-58 HRC, из сплава 2 - 60 HRC, из сплава 3-60 HRC.

П р и м е р 2. Покрытия, полученные по примеру 1, рплавляли пламенем газовой горелки ГС-3 (ГООСТ 1077-79), по времени - до появления зеркальной поверхности покрытия. Рабочие газы: кислород (ГОСТ

5583-78) и пропан-бутан. Покрытий из сплава 1 - непригодное для испытаний. Твердость покрытий: из сплава 2-62 HRC, из сплава 3-60 HRC.

Пример 3. Покрытия наносили газопорошковой наплавкой горелкой ГС-3. Рабочие газы - кислород и пропан-бутан. Покрытие из сплава 1 - непригодное для испытаний. Твердость покрытий - из сплава 2-55 HRC, из сплава 3-55 HRC. Толщина

покрытий - 1-1,2 мм.

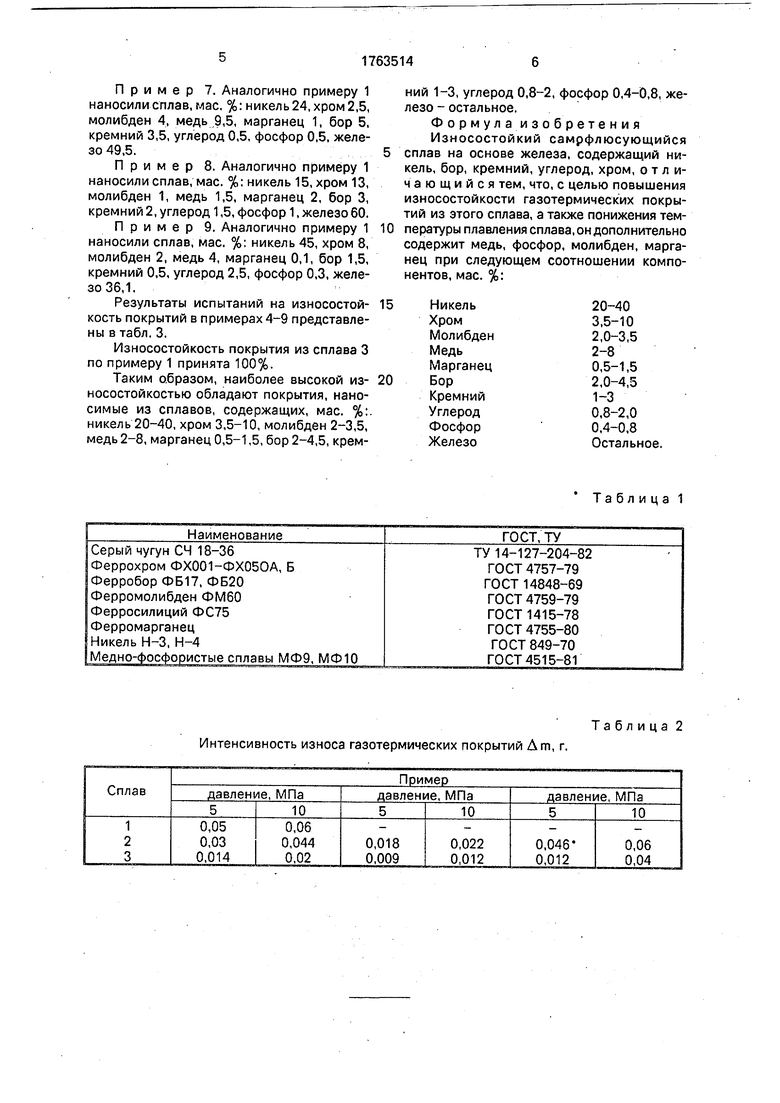

Покрытия, полученные в примерах 1-3, шлифовали до шероховатости Ra 0,32-0,63. Испытания на износостойкость проводили на машине трения 2070СМТ-1 по схеме

диск-колодка в условиях ограниченной смазки (10 капель масла ВНИИ НП-25 ГОСТ 11122-84 в минуту). Давление в паре трения - 5 и 10 МПа, скорость вращения - 1 м/с, время испытаний - 10 часов. В качестве

материала кбнтртела использовали сталь 45, закаленную до твердости 42-45 HRC.

Результаты испытаний представлены в табл. 2 (Интенсивность износа определяли по потере массы).

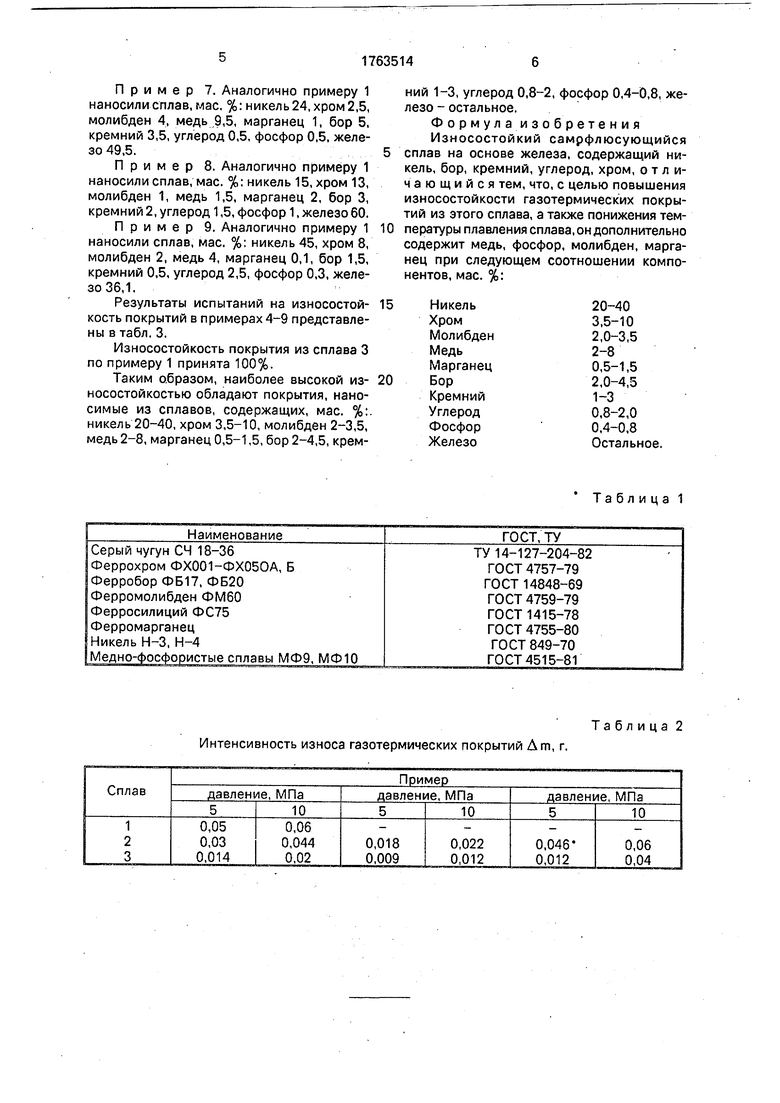

П р и м е р 4. Аналогично примеру 1 наносили сплав, содержащий, мае. %: никель 40, хром 3,5, молибден 2, медь 2, марганец 1, бор 4,5, кремний 3, углерод 1,5, фосфор 0,4, железо 42,1.

П р и м е р 5. Аналогично примеру 1 наносили сплав, мае. %: никель 20, хром 5, молибден 3,5, медь 6, марганец 1,5, бор 2, кремний 1, углерод 2, фосфор 0,5, железо 58,5.

П р и м е р 6. Аналогично примеру 1 наносили сплав, мае. %: никель 25, хром 10, молибден 2,4, медь 8, марганец 0,5, бор 3, кремний 2, углерод 0,8, фосфор 0,8, железо 47,5.

Пример 1. Аналогично примеру 1 наносили сплав, мае. %: никель 24, хром 2,5, молибден 4, медь 9,5, марганец 1, бор 5, кремний 3,5, углерод 0,5, фосфор 0,5, железо 49,5.

Пример 8. Аналогично примеру 1 наносили сплав, мае. %: никель 15, хром 13, молибден 1, медь 1,5, марганец 2, бор 3, кремний 2, углерод 1,5, фосфор 1, железо 60.

Пример 9. Аналогично примеру 1 наносили сплав, мае. %: никель 45, хром 8, молибден 2, медь 4, марганец 0,1, бор 1,5, кремний 0,5, углерод 2,5, фосфор 0,3, железо 36,1.

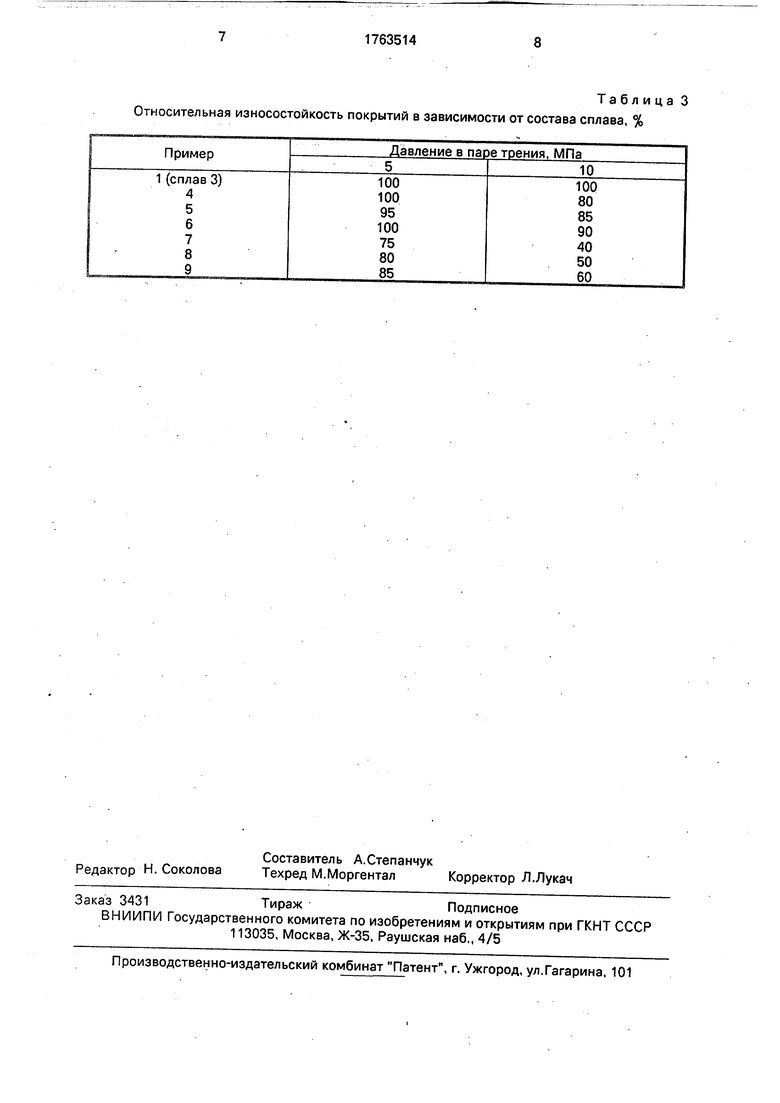

Результаты испытаний на износостойкость покрытий в примерах 4-9 представлены в табл. 3.

Износостойкость покрытия из сплава 3 по примеру 1 принята 100%.

Таким образом, наиболее высокой износостойкостью обладают покрытия, наносимые из сплавов, содержащих, мае. %:. никель 20-40, хром 3,5-10, молибден 2-3,5, медь 2-8, марганец 0,5-1,5, бор 2-4,5, крем0

ний 1-3, углерод 0,8-2, фосфор 0,4-0,8, железо - остальное.

Формула изобретения Износостойкий самрфлюсующийся сплав на основе железа, содержащий никель, бор, кремний, углерод, хром, отличающийся тем, что, с целью повышения износостойкости газотермических покрытий из этого сплава, а также понижения температуры плавления сплава, он дополнительно содержит медь, фосфор, молибден, марганец при следующем соотношении компонентов, мае. %:

5

0

Никель

Хром

Молибден

Медь

Марганец

Бор

Кремний

Углерод

Фосфор

Железо

20-40

3,5-10

2,0-3,5

2-8

0,5-1,5

2,0-4,5

1-3

0,8-2,0

0,4-0,8

Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОРОШКОВЫХ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1995 |

|

RU2094522C1 |

| ПОРОШКОВАЯ СМЕСЬ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2379375C2 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

| Износостойкое покрытие | 1988 |

|

SU1615223A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| Способ нанесения защитного поверхностного слоя на буровые долота | 2021 |

|

RU2774162C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2465362C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| Порошковый сплав для изготовления объемных изделий методом селективного спекания | 2017 |

|

RU2657968C1 |

Использование: для газотермического напыления покрытий. Сущность изобретения: сплав содержит, мае. %: никеля 20-40, хрома 3,5-10. молибдена 2-3,5, меди 2-8, марганца 0,5-1,5, бора 2-4,5, кремния 1-3, углерода 0,8-2, фосфора 0,4-0,8, железа - остальное. 3 табл.

Интенсивность износа газотермических покрытий Am, г.

Таблица 1

Таблица 2

Таблица 3 Относительная износостойкость покрытий в зависимости от состава сплава, %

| Патент США № 3012881, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ огнезащитной обмазки дерева | 1933 |

|

SU41170A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-23—Публикация

1990-07-09—Подача