Изобретение относится к горной промышленности и может быть использовано при открытой разработке месторождений полезных ископаемых.

Известны способы разработки месторождений с использованием схем цикличной технологии,включающие экскаваторную погрузку и раздельное транспортирование различных типов полезных ископаемых автомобильным или железнодорожным транспортом (М.Г.Новожилов и др Технология открытой разработки месторождений полезных ископаемых М., Недра, 1971, часть 2, С.252-262).

Недостатком указанных способов раздельного транспортирования является:

- значительное увеличение эксплуатационных затрат с увеличением глубины разработки, что вызывается необходимостью устройства перегрузочных пунктов в авто- в железнодорожный транспорт, поскольку ввод железнодорожного транспорта на нижние горизонты крутопадающих месторождений затруднен.

Наиболее близким по сущности и достигаемому результату является использование циклично-поточной технологии с применением конвейерного транспорта в схемах с бункерной перегрузкой (смотри, например, Циклично-поточная технология добычи руды на карьерах Кривбасса К.Тех

ч о

00

с о о

ника. 1978. авт. Тартаковский В.Н. и др. С.55-11).

Недостатком указанного способа по сравнению с предлагаемым является то, что при этом не обеспечивается раздельная доставка различных типов полезных ископаемых на поверхность одним конвейером.

Целью изобретения является обеспечение сменной производительности карьера по добыче сырья различного состава при обеспечении раздельного его транспортирования для складирования в необходимом месте

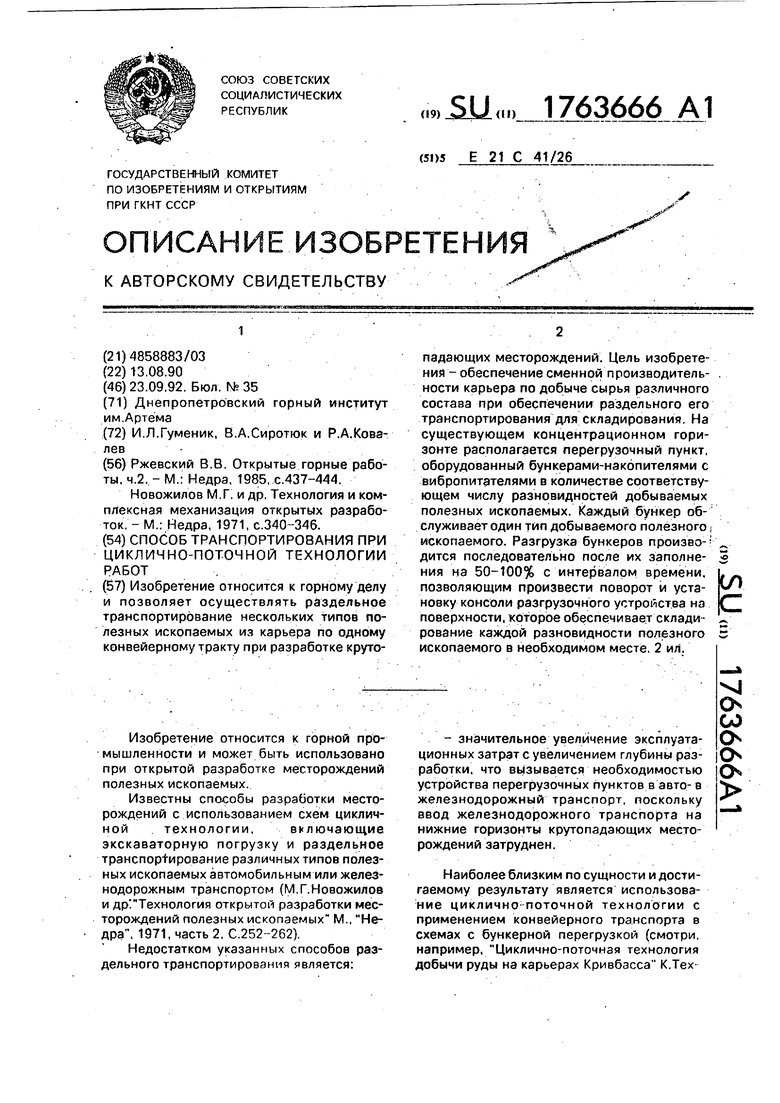

Поставленная цель достигается тем, что на существующем концентрационном горизонте располагается перегрузочный пункт, оборудованный бункерами-накопителями с вибропитателями в количестве, соответствующем числу разновидностей добываемых полезных ископаемых. Каждый бункер обслуживает один тип добываемого полезного ископаемого. Разгрузка бункеров производится последовательно после их заполнения на 50-100% с интервалом времени, позволяющим произвести поворот и установку консоли разгрузочного устройства на поверхности, которое обеспечивает складирование каждой разновидности полезного ископаемого в необходимом месте.

Отличительными признаками заявляемого решения являются:

-число бункеров устанавливают соответствующим числу разновидностей транспортируемого сырья;

-загрузку бункера производят сырьем одного состава на 50-100% его объема;

-разгрузку бункеров производят последовательно с интервалом времени, обеспечивающим возможность разгрузки сырья в новое место на поверхности.

Из других источников известны только отдельные элементы отличительных признаков заявляемого технического решения, но ни один из них не позволяет достичь желаемой цели: обеспечения раздельного транспортирования нескольких типов полезных ископаемых из карьера по одному конвейерному тракту.

Исключение хотя бы одного из призна-- ков делает весь способ неосуществимым. Следовательно, признаки, отличающие заявляемый способ от прототипов,являются существенными,

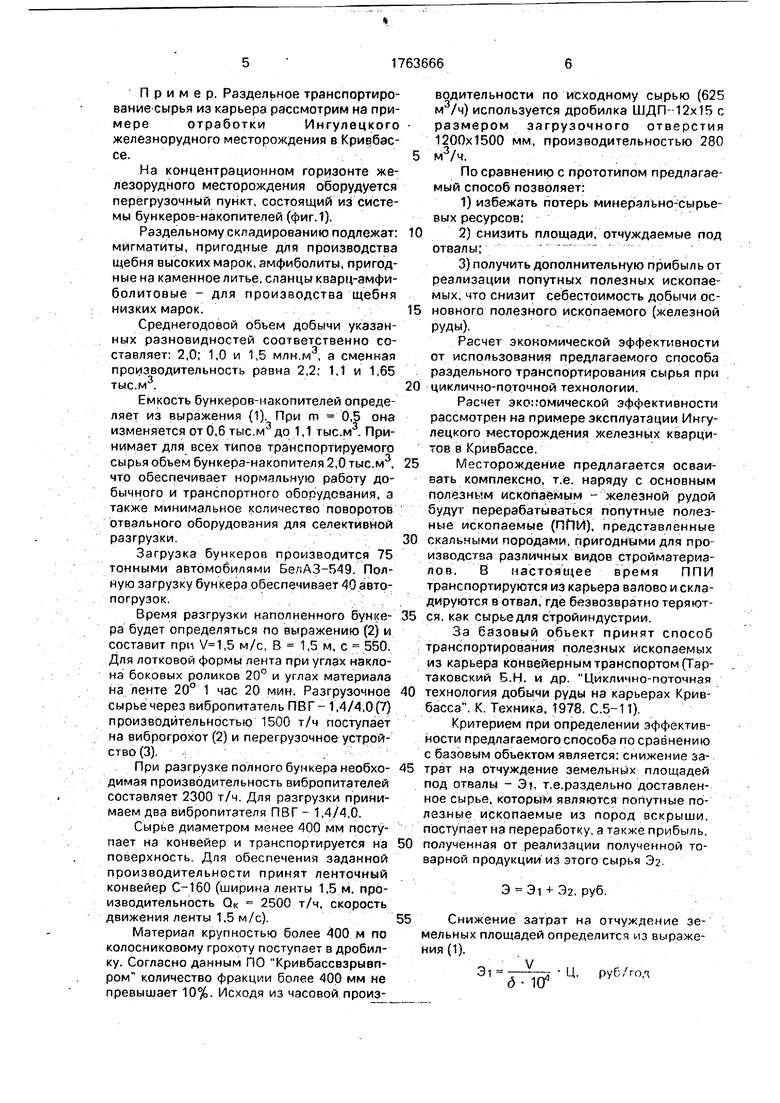

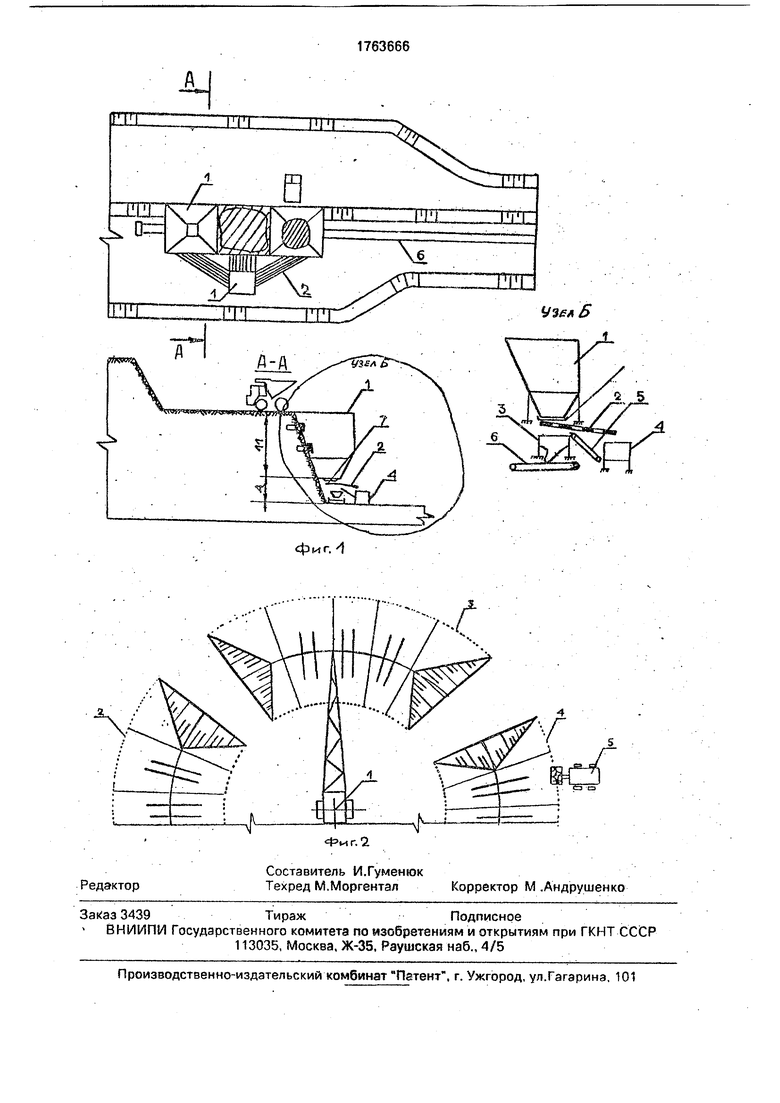

Фиг.1 и 2 поясняют предлагаемый способ.

Раздельное транспортирование различных типов минерального сырья из карьера осуществляется следующим образом. На концентрационном горизонте оборудуется перегрузочный пункт (ПП), состоящий

0

5

0

5

0

5

0

5

из системы бункеров-накопителей (1). Каждая разновидность сырья, подлежащая транспортированию на поверхность, загружается автотранспортом в соответствующий бункер. После его заполнения производится разгрузка. Сырье через вибропитатель (7) поступает на виброгрохот (2) и перегрузочное устройство (3) и подается на конвейер (6). Надгрохотный продукт размером более 400 мм, направляется в дробилку (4), измельчается и наклонным конвейером (5) подается в перегрузочное устройство (3) и на конвейер (6).

Емкость бункера-накопителя должна учитывать Максимальную сменную производительность карьера по каждому виду сырья, подлежащего транспортированию и рассчитывается из выражения

/ m 3600 m Е Т КН| КВ| 3

V6, р- -,м

(D где m - коэффициент, учитывающий емкость

бункера по сравнению со сменной производительностью карьера по i-му виду ППЙ:

.5-1,0,

VCM ппи

где rij - количество работающих экскаваторов по добыче 1-го вида сырья, шт;

Е - емкость ковша экскаватора, м3;

Т - продолжительность смены, час

Кн,Кр,Кв - соответственно коэффициенты наполнения ковша экскаватора, разрыхления 1-го вида сырья и использования экскаватора во времени;

tui - продолжительность цикла, с.

Время разгрузки бункера функционально зависит от производительности конвейерной установки и определяется из выражения

tpi мин , (2)

60(0,9В-0.05)2 V-с

где В - ширина ленты.м; с - коэффициент, зависящий от угла откоса материала на ленте и угла наклона роликов;

V - скорость движения конвейерной ленты, м/с.

После полной разгрузки бункера, с ин- тервалом времени At начинается разгрузка нового бункера. Интервал времени At необходим для перемещения разгрузочного устройства (1) на поверхности в новую точку для разгрузки (фиг.2).

ю« мии

где 1| - расстояние между точками разгрузки различных типов полезных ископаемых, м; ш - скорость передвижения разгрузочного устройства, м/мин, рад/мин.

Пример. Раздельное транспортирование сырья из карьера рассмотрим на примере отработкиИнгулецкого железнорудного месторождения в Кривбэс- се.

На концентрационном горизонте железорудного месторождения оборудуется перегрузочный пункт, состоящий из системы бункеров-накопителей (фиг. 1).

Раздельному складированию подлежат: мигматиты, пригодные для производства щебня высоких марок, амфиболиты, пригодные на каменное литье, сланцы квэрц-амфи- болитовые - для производства щебня низких марок.

Среднегодовой объем добычи указанных разновидностей соответственно составляет: 2,0; 1,0 и 1,5 млн.м , а сменная производительность равна 2,2; 1,1 и 1,65 тыс.м3.

Емкость бункеров-накопителей определяет из выражения (1). При m 0,5 она изменяется от 0,6 тыс.м3 до 1,1 тыс.м3. Принимает для всех типов транспортируемого сырья объем бункера-накопителя 2,0 тыс.м3, что обеспечивает нормальную работу добычного и транспортного оборудования, а также минимальное количество поворотов отвального оборудования для селективной разгрузки.

Загрузка бункеров производится 75 тонными автомобилями БелАЗ-549. Полную загрузку бункера обеспечивает 40автопогрузок.

Время разгрузки наполненного бунке- ра будет определяться по выражению (2) и составит при ,5 м/с, В 1,5 м, с 550. Для лотковой формы лента при углах наклона боковых роликов 20° и углах материала на ленте 20° 1 час 20 мин. Разгрузочное сырье через вибропитатель ПВГ- 1,4/4,0(7} производительностью 1500 т/ч поступает на виброгрохот (2) и перегрузочное устройство (3).

При разгрузке полного бункера необхо- димая производительность вибропитателей составляет 2300 т/ч. Для разгрузки принимаем два вибропитэтеля ПВГ - 1,4/4,0.

Сырье диаметром менее 400 мм поступает на конвейер и транспортируется на поверхность. Для обеспечения заданной производительности принят ленточный конвейер С-160 (ширина ленты 1,5 м, производительность QK 2500 т/ч, скорость движения ленты 1,5 м/с).

Материал крупностью более 400 м по колосниковому грохоту поступает в дробилку. Согласно данным ПО Кривбассвзрывп- ром количество фракции более 400 мм не превышает 10%. Исходя из часовой производительности по исходному сырью (625 м3/ч) используется дробилка ШДП-12х15 с размером загрузочного отверстия 1200x1500 мм, производительностью 280 м3/ч.

По сравнению с прототипом предлагаемый способ позволяет:

1)избежать потерь минерально-сырьевых ресурсов;

2)снизить площади, отчуждаемые под отвалы;

3)получить дополнительную прибыль от реализации попутных полезных ископаемых, что снизит себестоимость добычи основного полезного ископаемого (железной РУДЫ).

Расчет экономической эффективности от использования предлагаемого способа раздельного транспортирования сырья при циклично-поточной технологии.

Расчет экономической эффективности рассмотрен на примере эксплуатации Ингулецкого месторождения железных кварцитов в Кривбассе.

Месторождение предлагается осваивать комплексно, т.е. наряду с основным полезным ископаемым - железной рудой будут перерабатываться попутные полезные ископаемые (ППИ), представленные скальными породами, пригодными длч производства различных видов стройматериалов. В настоящее время ППИ транспортируются из карьера валово и складируются в отвал, где безвозвратно теряются, как сырье для стройиндустрии.

За базовый объект принят способ транспортирования полезных ископаемых из карьера конвейерным транспортом (Тар- таковский Б.Н. и др. Циклично-поточная технология добычи руды на карьерах Крив- басса. К, Техника. 1978. С.5-11).

Критерием при определении эффективности предлагаемого способа по сравнению с базовым объектом является: снижение затрат на отчуждение земельных площадей под отвалы - 3i. т.е.раздельно доставленное сырье, которым являются попутные полезные ископаемые из пород вскрыши, поступает на переработку, а также прибыль, полученная от реализации полученной товарной продукции из этого сырья Э2

Э Э1 + Эг, руб.

Снижение затрат на отчуждение земельных площадей определится из выражения (1).

3i ---j Ц. руб/год

где V - годовой объем попутно добываемого минерального сырья, м3. Для рассматриваемого примера V 4,5 млн.м3/год;

д - удельная вместимость отвалов (По данным НИГРИ для условий Кривбасса д- 40 м3/м2);

Ц - стоимость 1 га земель (Согласно постановления Совета Министров Украинской ССР от 11 октября 1983 г., № 429 стоимость 1 га земель а Днепропетровской области составляет 20100 руб).

Годовая экономия земель при использовании 4,5 млн.м3 сырья составит - 1,25 га. Тогда снижение затрат на отчуждение земель равно 3i 226 тыс руб.

Прибыль, полученная от реализации готового продукта из попутно добываемого сырья, „ „,

, 32 32 + 32 + 3 2, руб. где Эг - прибыль, полученная при реализации щебня высокого качества из мигматитов, руб , , ,

, 32 V Кв(Ц-С), руб.;

V -объем перерабатываемых мигматитов, м ; ,

, V 2,0 млн.м3/год;

К в - коэффициент выхода готового продукта (для пород I типа (прочные, однородные абразивные) I группа (изверженные). К в 0,9 - Норма технологического проектирования предприятий промышленности нерудных строительных материалов, Л., Стройиздат. 1977, 365 с).

Ц.С - цена и себестоимость производства 1 м3 щебня (По данным ПО Днепроне- рудпром Ц 3,2 руб/м3; С 2,5 руб/м3}.

Тогда 3 2 млн.руб.

2 1060.9 (3,2 - 2.5) 1,26

Э а - прибыль, полученная при реализации амфиболитов на каменное литье, руб.

„ (Ц-С).руб., где V - объем перерабатываемых амфиболитов,

Vj- 1,0 млн.м3;

Кв - коэффициент выхода готового продукта, К в 0,3;

Ц и С - цена и себестоимость камнели- тых изделий (по данным института НИГРИ и для камнелитых изделий из амфиболитов Кривбасса С 3,5 руб/м3, Ц 75,0 руб/м3).

Тогда Э (2 - 1,0 106 0,3 (5,0 - 3,5) 0.45

млн.м3/год

- прибыль, полученная при реализации щебня низких пород, из сланцев кварц- амфиболита, руб,

3w2-V K e(U-C),py6.,,„

где V - объем переработки сланцев, м, V 1,5 млн.м ;

- коэффициент выхода готового продукта (для пород первого типа второй группы (метаморфические) К в 0,7);

Ц,С - соответственно цена и себестоимость щебня (по данным ПО Днепронеруд- пром Ц 2,8 руб/м3, С 2,5 руб.м3). Тогда ,5 Юб 0.7(2,8-2,5) 0.305 млн.руб/год

32 1.26+ 0,45+ 0,305 2,015 млн. руб/го д. Общий эффект составит

3 0,226+2,015 2.241 млн.руб/год. Экономический эффект от применения

предлагаемого способа по сравнению с базовым объектом составит 2,241 млн.руб. Формула изобретения Способ транспортирования при циклично-поточной технологии работ, включающий перемещение сырья к перегрузочному пункту, загрузку объема бункера, разгрузку его на транспортный конвейер, транспортирование сырья с последующей разгрузкой на поверхности, отличающийся тем,

что, с целью обеспечения сменной производительности карьера по добыче сырья различного состава при обеспечении раздельного его транспортирования для складирования, число бункеров устанавливают соответствующим числу разновидностей транспортируемого сырья, загрузку бункера производят сырьем одного состава на 50-100% его объема, производят последовательную разгрузку бункеров, причем

разгрузку бункера производят с интервалом времени, равным времени разгрузки сырья в новое место на поверхности

Изобретение относится к горному делу и позволяет осуществлять раздельное транспортирование нескольких типов полезных ископаемых из карьера по одному конвейерному тракту при разработке крутопадающих месторождений. Цель изобретения - обеспечение сменной производительности карьера по добыче сырья различного состава при обеспечении раздельного его транспортирования для складирования. На существующем концентрационном горизонте располагается перегрузочный пункт, оборудованный бункерами-накопителями с вибропитателями в количестве соответствующем числу разновидностей добываемых полезных ископаемых. Каждый бункер обслуживает один тип добываемого полезного , ископаемого. Разгрузка бункеров произво-1 дится последовательно после их заполнения на 50-100% с интервалом времени, позволяющим произвести поворот и установку консоли разгрузочного устройства на поверхности, которое обеспечивает складирование каждой разновидности полезного ископаемого в необходимом месте. 2 ил. ъ/ Ё

фиг. I

Редактор

.2

Составитель И.Гуменюк Техред М.Моргентал

Корректор М .Андрушенко

| Ржевский В.В | |||

| Открытые горные работы, ч.2 | |||

| - М.: Недра, 1985, с.437-444 | |||

| Новожилов М.Г | |||

| и др | |||

| Технология и комплексная механизация открытых разработок | |||

| - М.: Недра, 1971, с.340-346 |

Авторы

Даты

1992-09-23—Публикация

1990-08-13—Подача