Изобретение относится к двигателям внутреннего сгорания поршневого типа, а ,именно к насосам высокого давления для подачи топлива в цилиндр.

Известны толкатели плунжеров топливных насосов, предназначенные для передачи движения от вращающегося кулачкового вала движущемуся поступательно плунжеру и другим деталям и одновременно способные устранять кромочный контакт между роликом толкателя и кулачком, который возникает при неточном изготовлении отдельных элементов привода топливного насоса и повышенных упругих деформациях кулачкового вала, такие толкатели, в основном, имеют конструкцию корпуса, которая обеспечивает самоустанавливаемость ролика по профилю кулачка /1/. Однако такие конструкции довольно сложны и ненадежны в эксплуатации.

Известна также конструкция толкателя, имеющая корпус, в котором размещены ролик, втулка ролика и палец ролика. Палец

выходит за пределы ролика. Цилиндр, в котором перемещается толкатель, имеет продольные направляющие пазы для перемещения в них выступающих частей пальца при поступательном движении толкателя. За счет этого устраняется возможность проворачивания толкателя относительно своей оси. На центральной части пальца установлена втулка ролика, имеющая наружную шаровую поверхность, по которой вращается ролик, с внутренней шаровой поверхностью. За счет шарового кон- такта между роликом и втулкой обеспечивается самоустанавливаемость ролика относительно поверхности кулачка 111.

К недостаткам прототипа относится то, что ролик вращается по шаровой поверхности дополнительного элемента, напрессованного на ось ролика, что вызывает затруднения с точки зрения технологии сборки. Кроме того, долговечность и работоспособность этой конструкции определяет(/)

С

N1

О

:со

VJ

о о

ся узлом фиксации. Геометрические размеры узла фиксации, а именно соприкасающихся частей малы, что способствует быстрому их износу и появлению зазора между направляющими и выступающими частями кольца, Быстрый износ обусловлен еще и тем, что узел фиксации находится в работе постоянно, перемещаясь поступательно вместе с толкателем, как при необходимости самоустанавливаемости, так и при отсутствии этой необходимости, Наличие зазора в упомянутых сопряжениях вызывает перекос осей пальца ролика и кулачкового вала.

Целью изобретения является увеличение долговечности и износостойкости толкателя топливного насоса.

Поставленная цель достигается тем, что образующая толкателя выполнена в виде профилированной поверхности с радиусом, который определяется из соотношения

R

1,1 Е I N L

где I - высота корпуса толкателя;

Е - модуль упругости материала,

N- нормальная составляющая силы, действующей на сопряжение толкатель-кулачок;

L - расстояние от нижнего края корпуса толкателя до центра оси ролика.

Сравнение заявляемого решения с другими техническими решениями показывает, что известна конструкция толкателя топливного насоса, состоящего из корпуса, сферического пальца и ролика, в котором самоустанавливаемость осуществляется за счет поворачивания сферического пальца в корпусе толкателя, при этом устраняется кромочный контакт между роликом и кулачком /3/. Это техническое решение вызвано необходимостью компенсировать перекосы сопрягаемых поверхностей при неточностях изготовления и повышенных прогибах кулачкового вала.

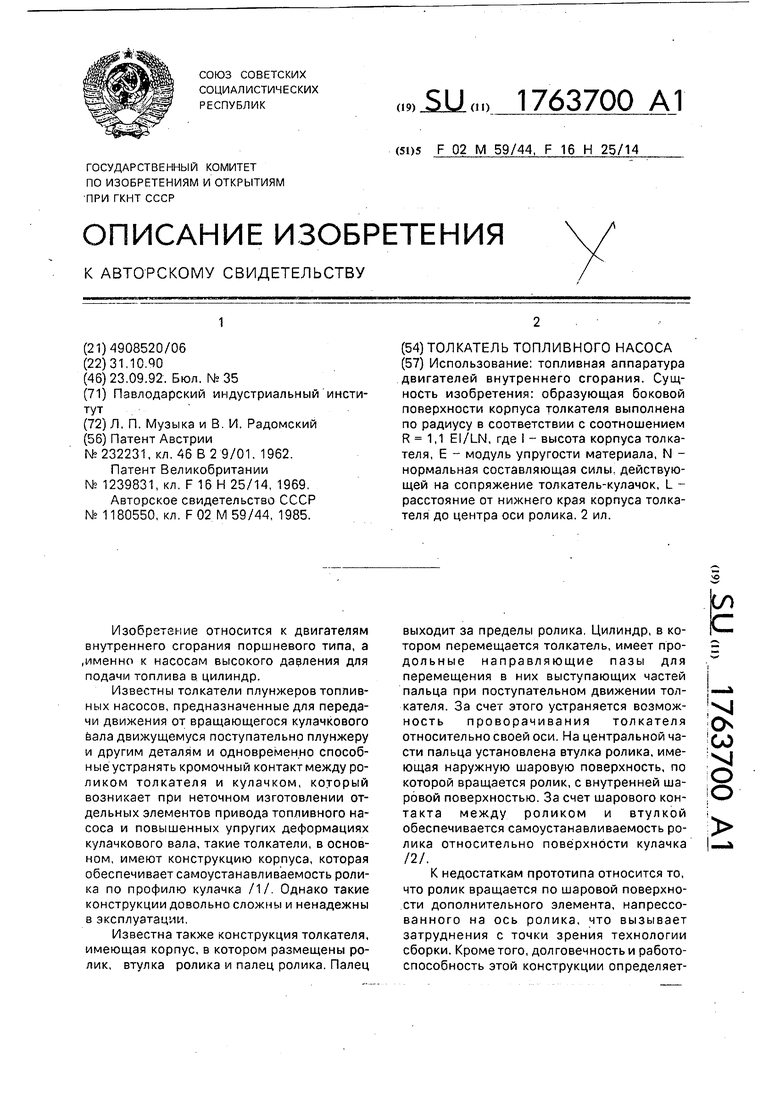

На толкатель предлагаемой конструкции действуют те же силы, что и на существующий, но профилированный толкатель перекашиваясь, в направляющем цилиндре, изменяет площадь трущихся поверхностей незначительно. При возникновении перекоса профилированный толкатель поворачивается относительно вертикальной оси на определенныйугол а, таким образом, осуществляется его самоустанавливаемость, при этом происходит более равномерное распределение удельных давлений толкателя на направляющую и устранение кромочного контакта без усложнения конструкции. Профилированная форма толкателя, кроме того, способствует образованию масляного клина между направляющей и толкателем, что ведет к снижению трения, а

следовательно, снижается интенсивность износа трущихся поверхностей. Оптимальная величина радиуса образующей позволяет устранить краевые эффекты в сопряжении толкатель-направляющая при

их взаимной деформации.

Оптимальную величину радиуса профиля образующей для различных топливных систем, отличающихся друг от друга как интенсивностью процесса топливоподачи, так

и параметрами механической нагруженно- сти привода плунжера предлагается определять выражением R в

зависимости от высоты корпуса толкателя I,

нормальной составляющей силы, действующей на сопряжение толкатель-кулачок N, модуля упругости материала Е, расстояния от нижнего края корпуса толкателя до центра оси ролика L. Выражение позволяет

учесть геометрические параметры сопряжения, физические свойства материала, а также степень форсировки процесса топливоподачи, которая определяется силой, действующей на сопряжение. Оптимальность величины эмпирического коэффициента объясняется тем, что только при значении равном 1,1 обеспечивается полное исключение краевых концентраций напряжений в сопряжении толкатель-направляющая при перекосе толкателя в пределах угла а. При значении эмпирического коэффициента меньше 1,1 происходит концентрация напряжений в средней части сопряжения, а при значении коэффициента

больше 1,1 краевые концентрации напряжений сохраняются. Обоснованность выбора параметров, входящих в выражение для определения радиуса образующей поверхности может быть подтверждена результатами

экспериментальных исследований.

Решение задачи повышения долговечности и износостойкости слабых сопряжений толкателя было найдено за счет специального профилирования поверхности толкателя, при этом за счет самоустанавливаемости путем поворота толкателя в направляющей относительно вертикальной оси происходит перераспределение удельных давлений и как следствие повышения

срока службы сопряжения.

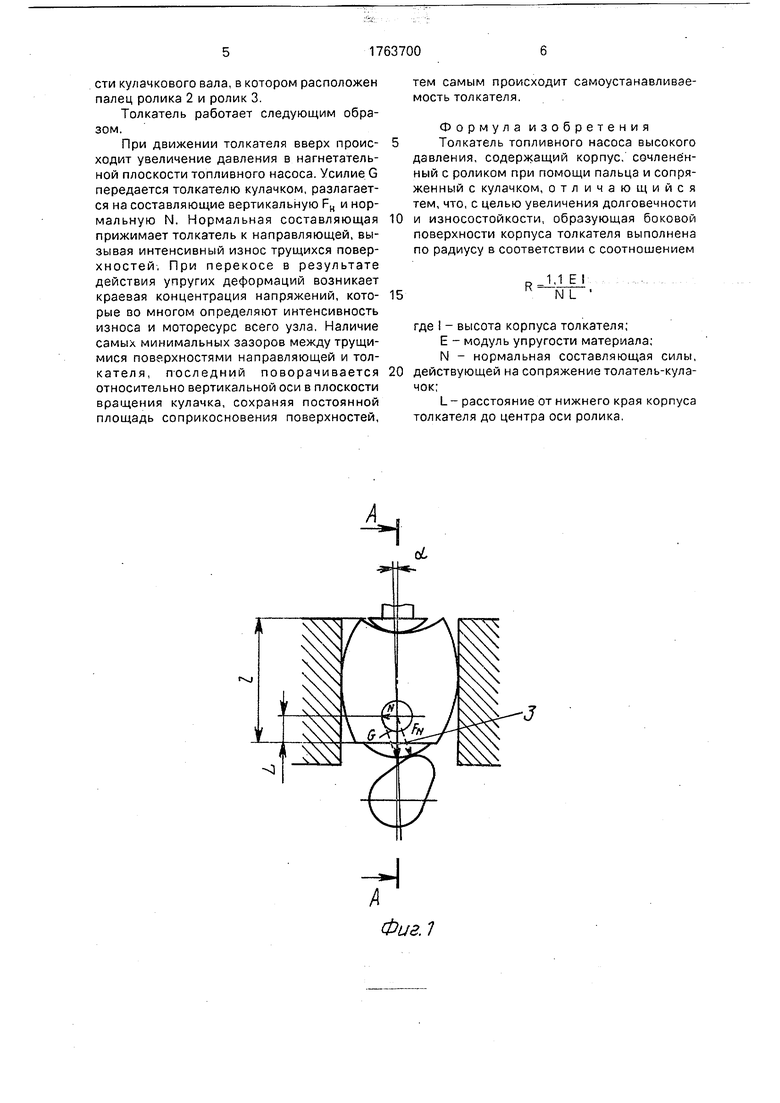

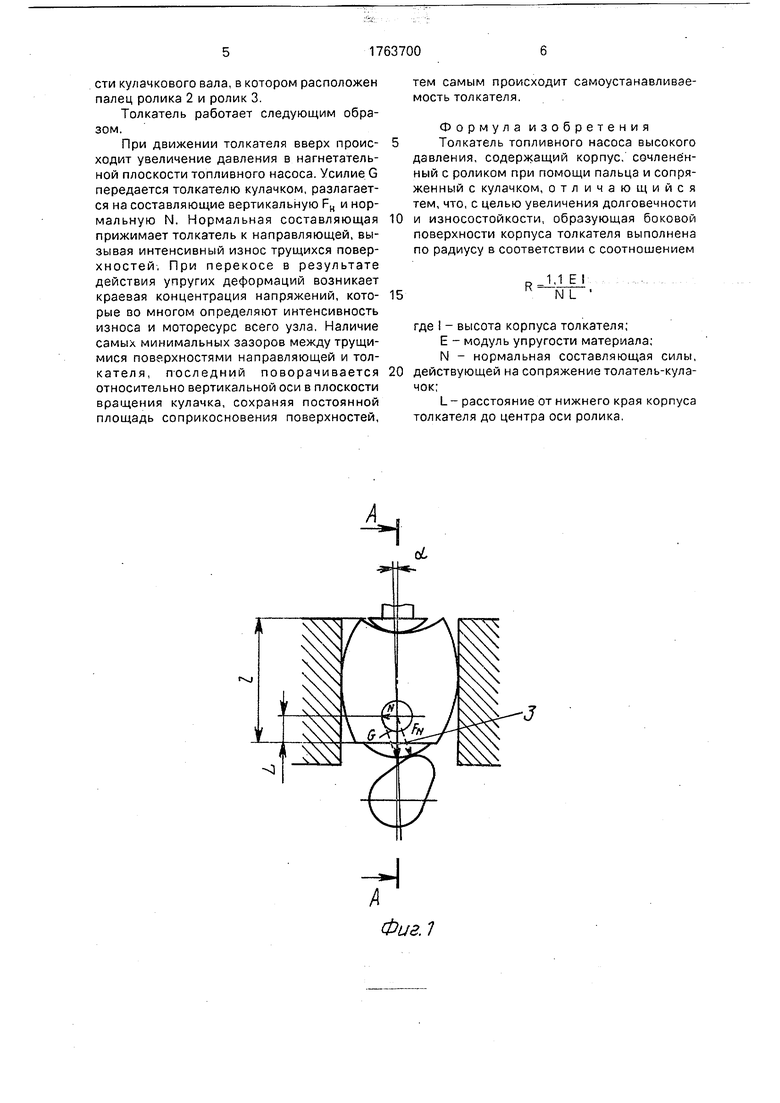

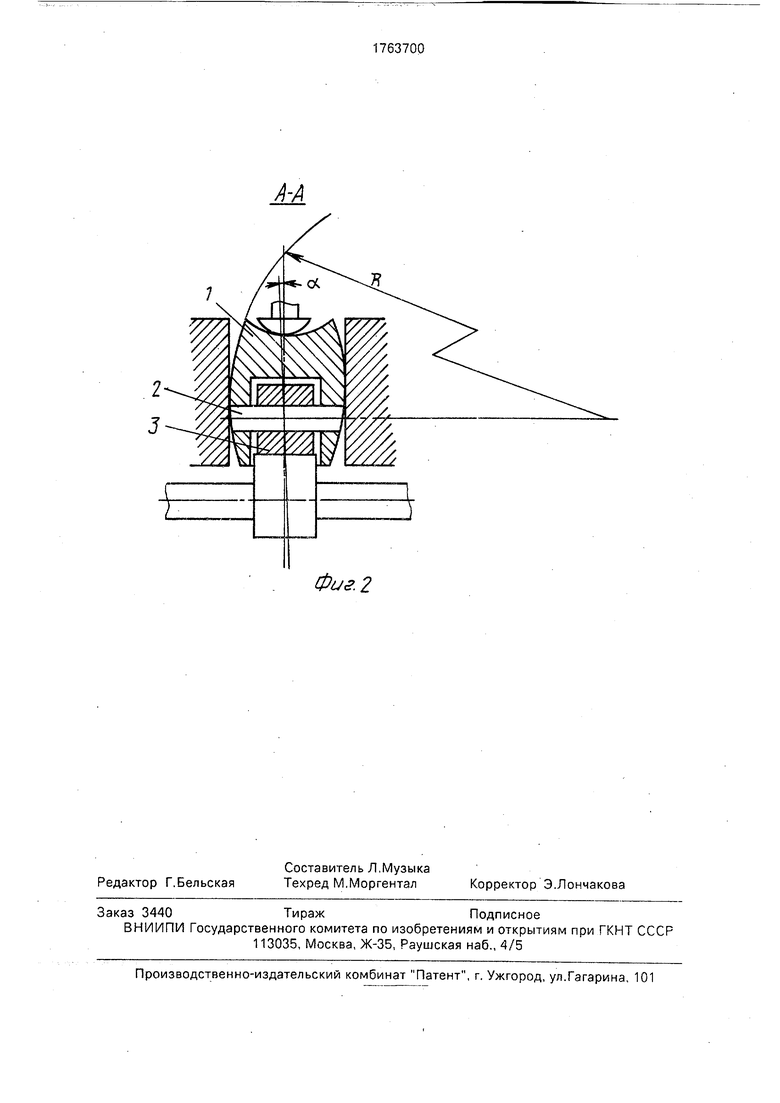

На фиг. 1 показан общий вид толкателя; на фиг. 2 - разрез А-А на фиг. 1,

Корпус толкателя 1 образован радиусом

R, что позволяет ему проворачиваться как в

плоскости вращения кулачка, так и в плоскости кулачкового вала, в котором расположен палец ролика 2 и ролик 3

Толкатель работает следующим образом.

При движении толкателя вверх происходит увеличение давления в нагнетательной плоскости топливного насоса. Усилие G передается толкателю кулачком, разлагается на составляющие вертикальную FH и нормальную N. Нормальная составляющая прижимает толкатель к направляющей, вызывая интенсивный износ трущихся поверхностей, При перекосе в результате действия упругих деформаций возникает краевая концентрация напряжений, которые во многом определяют интенсивность износа и моторесурс всего узла, Наличие самых минимальных зазоров между трущимися поверхностями направляющей и толкателя, последний поворачивается относительно вертикальной оси в плоскости вращения кулачка, сохраняя постоянной площадь соприкосновения поверхностей,

0

тем самым происходит самоустанавливэе- мость толкателя.

Формула изобретения Толкатель топливного насоса высокого давления, содержащий корпус, сочлененный с роликом при помощи пальца и сопряженный с кулачком, отличающийся тем, что, с целью увеличения долговечности и износостойкости, образующая боковой поверхности корпуса толкателя выполнена по радиусу в соответствии с соотношением

15

,1 EI

где - высота корпуса толкателя;

Е - модуль упругости материала;

N - нормальная составляющая силы, действующей на сопряжение толатель-кула- чок;

L - расстояние от нижнего края корпуса толкателя до центра оси ролика

| название | год | авторы | номер документа |

|---|---|---|---|

| Толкатель топливного насоса высокого давления | 1990 |

|

SU1816889A1 |

| Толкатель топливного насоса | 1984 |

|

SU1180550A1 |

| ТОПЛИВНЫЙ НАСОС | 1990 |

|

RU2008507C1 |

| ТОПЛИВНЫЙ НАСОС | 2012 |

|

RU2605479C2 |

| Топливовпрыскивающий рядный насос высокого давления | 1985 |

|

SU1312227A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ | 2002 |

|

RU2205999C1 |

| Приводной механизм для топливного насоса реверсивного двухтактного двигателя внутреннего сгорания | 1982 |

|

SU1123552A3 |

| РОТОРНАЯ МАШИНА | 2000 |

|

RU2190102C2 |

| Машина для испытания на трение пары шар-цилиндрическая поверхность в присутствии смазки | 1990 |

|

SU1698700A2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ЕГО РАБОЧИЙ ЦИКЛ | 2007 |

|

RU2418179C2 |

Использование: топливная аппаратура двигателей внутреннего сгорания. Сущность изобретения: образующая боковой поверхности корпуса толкателя выполнена по радиусу в соответствии с соотношением R 1,1 EI/LN, где I - высота корпуса толкателя, Е - модуль упругости материала, N - нормальная составляющая силы, действующей на сопряжение толкатель-кулачок, L - расстояние от нижнего края корпуса толкателя до центра оси ролика. 2 ил.

rvj

Фиг. 2

| Способ получения циклогексанона | 1964 |

|

SU232231A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

| Преобразователь однофазного синусоидального сигнала в импульсы | 1984 |

|

SU1239831A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Толкатель топливного насоса | 1984 |

|

SU1180550A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-09-23—Публикация

1990-10-31—Подача