I I

11 20

70 Фиг 7

12 7

Изобретение относится к измерительной технике, в частности, к устройствам для измерения диаметра сквозных или глухих отверстий и может быть использовано в системах автоматического контроля в гибких автоматизированных производствах.

Известно устройство для измерения внутреннего диаметра труб, содержащее центральный стержень, три пары втулок с возможностью возвратно-поступательного движения, упоры, установленные на стержне между втулками, а также две последовательные группы двухзвенников, одна из которых состоит из трех двухзвенников, связанных с втулками и установленных под углом 120° друг к другу, а другая группа - из четырех двухзвенников, расположенных симметрично оси центрального стержня, Корпус датчика и сердечник связаны с противоположными упорами одной из пардвух- звенников. Недостатком устройства является сложность конструкции и низкая надежность вследствие большого количества узлов трения.

Известен прибор для измерения внут- ренних и наружных диаметров, состоящий из двух корпусов, соединенных между собой штангами. Один корпус может свободно перемещаться относительно штанги для настройки на заданный диаметр, а другой кор- пус неподвижно соединен со штангами. В корпус перпендикулярно штангам закреплены измерительные щупы, которые могут поворачиваться и выдвигаться вдоль оси штанги. Недостатком устройства является низкая точность и надежность вследствие наличия трения в сопряжениях.

Наиболее близким по технической сущности к заявляемому изобретению является выбранная в качестве прототипа конструк- ции устройства для измерения диаметра отверстия, содержащая корпус, размещенную в нем цилиндрическую оправку с продольным пазом и четырьмя базовыми упорами на образующих цилиндрической поверхно- сти, датчик линейных перемещений и двуплечий рычаг с измерительным наконечником, связанные с корпусом через пружинный параллелограмм. Недостатком данного устройства для измерения диамет- ра отверстия является методическая ошибка (под методической ошибкой понимается погрешность метода измерений), возникающая при измерении, из-за особенностей конструкции устройства (расчет прилагается), низкая надежность вследствие износа опор на оправке при перемещениях измеряемой детали, незамкнутости кинематической цепи в паре рычаг-преобразователь линейных перемещений, а также невозможность измерения детали в произвольном сечении. Использование пружинного параллелограмма для определения точки отталкивания при настройке снижает достижимую точность центрирования.

Целью изобретения является повышение точности измерений и метрологической надежности средства измерений за счет ликвидации методической ошибки и повышения жесткости конструкции.

Указанная цель достигается тем, что устройство содержит одноплечий рычаг, уста- новленный на основании на упругом шарнире, выполненном в виде двух взаимно перпендикулярных плоских пружин и связан упругим шарниром с двуплечим рычагом, одно плечо которого с измерительным наконечником на его конце размещено в продольном пазу оправки, а другое связано промежуточным соединительным звеном со штоком преобразователя линейных перемещений.

При этом основание шарнирно соединено с корпусом с возможностью качатель- ного движения в горизонтальной плоскости, ось штока преобразователя линейных перемещений лежит в вертикальной плоскости, проходящей через упругий пружинный шарнир, соединяющий одноплечий рычаг с основанием.

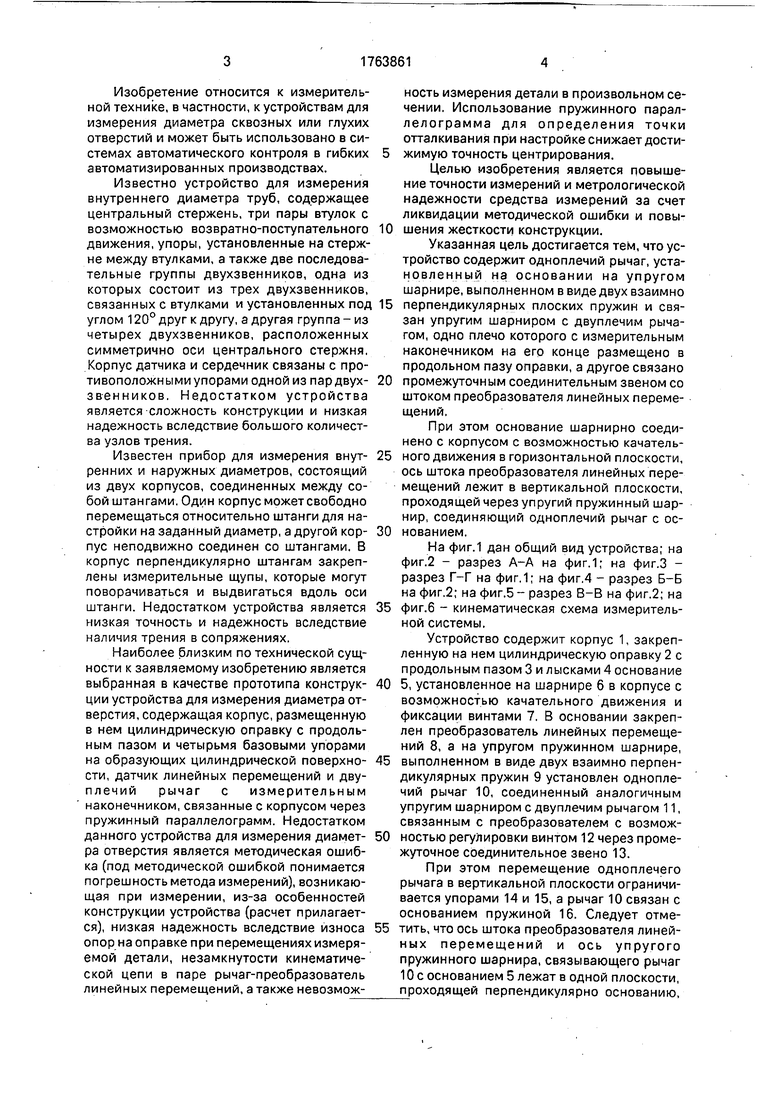

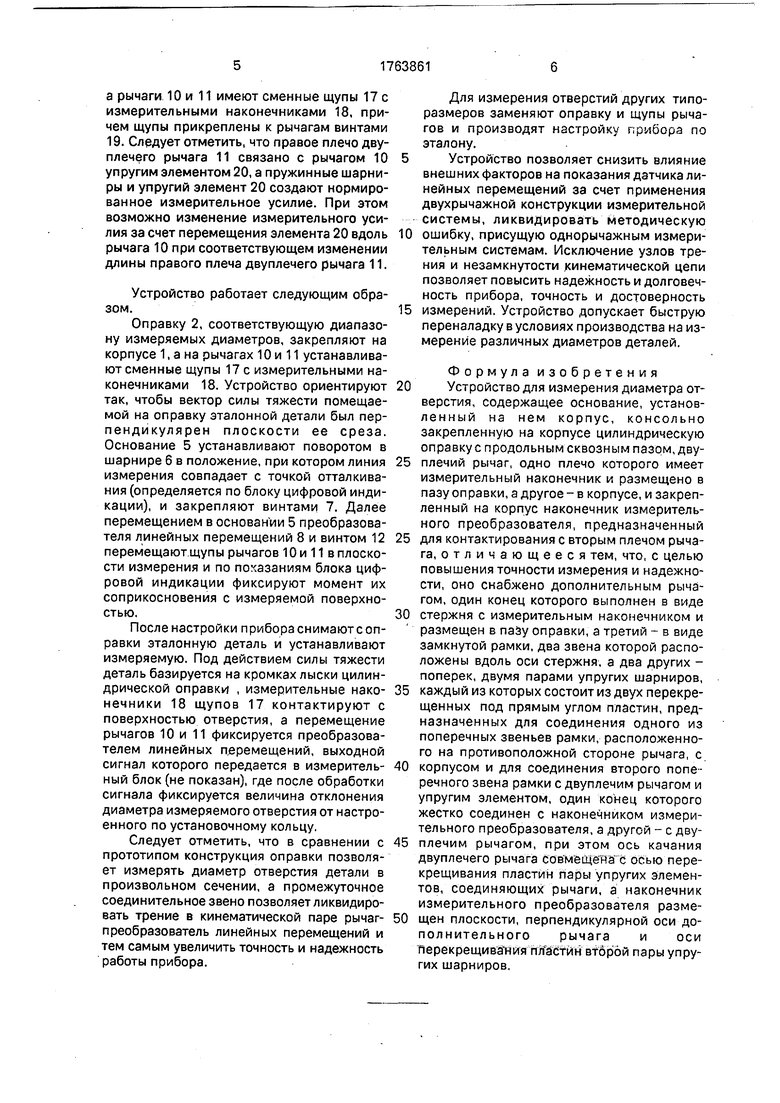

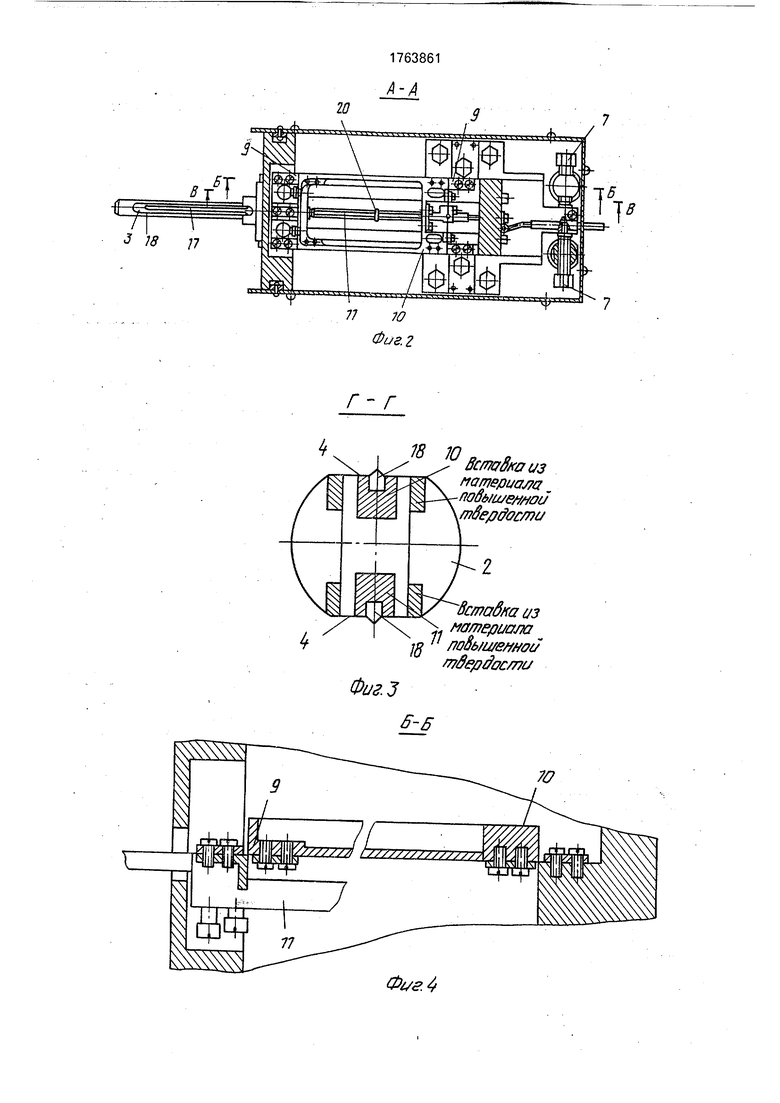

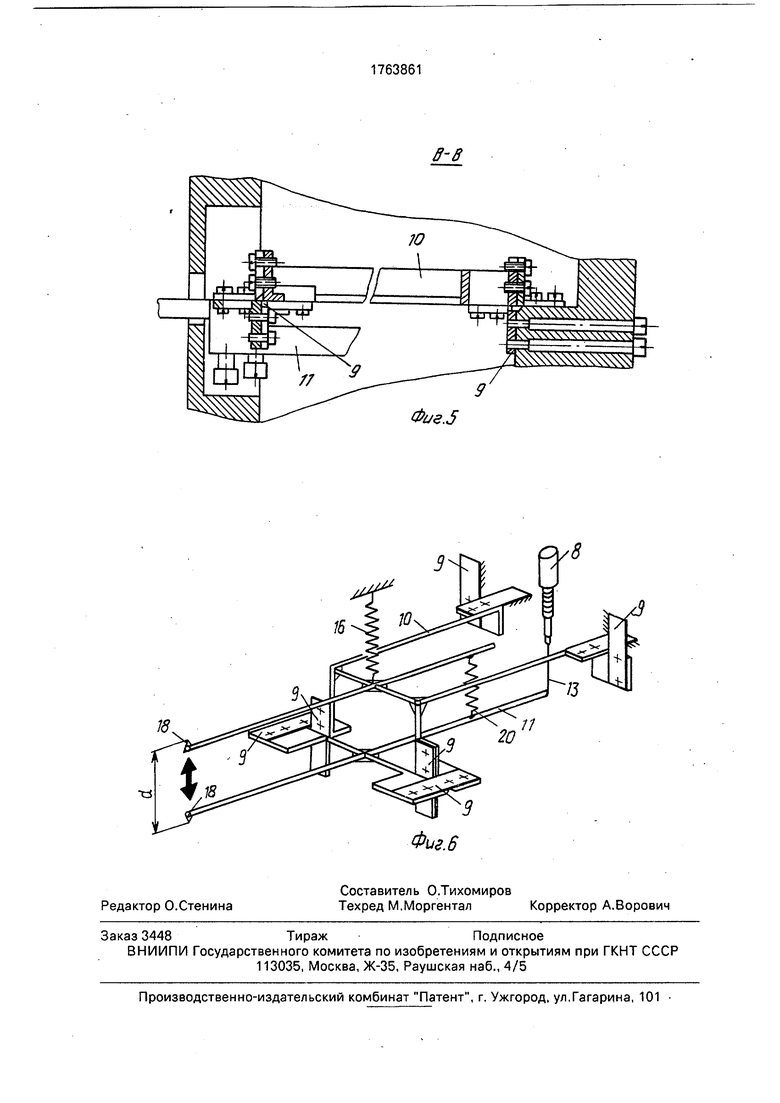

На фиг.1 дан общий вид устройства; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Г-Г на фиг.1; на фиг.4 - разрез Б-Б на фиг.2; на фиг.5 - разрез В-В на фиг.2; на фиг.6 - кинематическая схема измерительной системы.

Устройство содержит корпус 1, закрепленную на нем цилиндрическую оправку 2 с продольным пазом 3 и лысками 4 основание 5, установленное на шарнире 6 в корпусе с возможностью качательного движения и фиксации винтами 7. В основании закреплен преобразователь линейных перемещений 8, а на упругом пружинном шарнире, выполненном в виде двух взаимно перпендикулярных пружин 9 установлен одноплечий рычаг 10, соединенный аналогичным упругим шарниром с двуплечим рычагом 11, связанным с преобразователем с возможностью регулировки винтом 12 через промежуточное соединительное звено 13.

При этом перемещение одноплечего рычага в вертикальной плоскости ограничивается упорами 14 и 15, а рычаг 10 связан с основанием пружиной 16. Следует отметить, что ось штока преобразователя линей- ных перемещений и ось упругого пружинного шарнира, связывающего рычаг 10с основанием 5 лежат в одной плоскости, проходящей перпендикулярно основанию,

а рычаги 10 и 11 имеют сменные щупы 17 с измерительными наконечниками 18, причем щупы прикреплены к рычагам винтами 19. Следует отметить, что правое плечо двуплечего рычага 11 связано с рычагом 10 упругим элементом 20, а пружинные шарниры и упругий элемент 20 создают нормированное измерительное усилие. При этом возможно изменение измерительного усилия за счет перемещения элемента 20 вдоль рычага 10 при соответствующем изменении длины правого плеча двуплечего рычага 11.

Устройство работает следующим образом.

Оправку 2, соответствующую диапазону измеряемых диаметров, закрепляют на корпусе 1, а на рычагах 10 и 11 устанавливают сменные щупы 17 с измерительными наконечниками 18. Устройство ориентируют так, чтобы вектор силы тяжести помещаемой на оправку эталонной детали был пер- пендикулярен плоскости ее среза. Основание 5 устанавливают поворотом в шарнире 6 в положение, при котором линия измерения совпадает с точкой отталкивания (определяется по блоку цифровой индикации), и закрепляют винтами 7. Далее перемещением в основании 5 преобразователя линейных перемещений 8 и винтом 12 перемещают щупы рычагов 10 и 11 в плоскости измерения и по показаниям блока цифровой индикации фиксируют момент их соприкосновения с измеряемой поверхностью.

После настройки прибора снимают с оправки эталонную деталь и устанавливают измеряемую. Под действием силы тяжести деталь базируется на кромках лыски цилиндрической оправки , измерительные наконечники 18 щупов 17 контактируют с поверхностью отверстия, а перемещение рычагов 10 и 11 фиксируется преобразователем линейных перемещений, выходной сигнал которого передается в измерительный блок (не показан), где после обработки сигнала фиксируется величина отклонения диаметра измеряемого отверстия от настроенного по установочному кольцу.

Следует отметить, что в сравнении с прототипом конструкция оправки позволяет измерять диаметр отверстия детали в произвольном сечении, а промежуточное соединительное звено позволяет ликвидировать трение в кинематической паре рычаг- преобразователь линейных перемещений и тем самым увеличить точность и надежность работы прибора.

Для измерения отверстий других типоразмеров заменяют оправку и щупы рычагов и производят настройку прибора по эталону.

Устройство позволяет снизить влияние

внешних факторов на показания датчика линейных перемещений за счет применения двухрычажной конструкции измерительной системы, ликвидировать методическую

ошибку, присущую однорычажным измерительным системам. Исключение узлов трения и незамкнутости кинематической цепи позволяет повысить надежность и долговечность прибора, точность и достоверность

измерений. Устройство допускает быструю переналадку в условиях производства на измерение различных диаметров деталей.

Формула изобретения

Устройство для измерения диаметра отверстия, содержащее основание, установленный на нем корпус, консольно закрепленную на корпусе цилиндрическую оправку с продольным сквозным пазом, двуплечий рычаг, одно плечо которого имеет измерительный наконечник и размещено в пазу оправки, а другое-в корпусе, и закрепленный на корпус наконечник измерительного преобразователя, предназначенный

для контактирования с вторым плечом рычага, отличающееся тем, что, с целью повышения точности измерения и надежности, оно снабжено дополнительным рычагом, один конец которого выполнен в виде

стержня с измерительным наконечником и размещен в пазу оправки, а третий - в виде замкнутой рамки, два звена которой расположены вдоль оси стержня, а два других - поперек, двумя парами упругих шарниров,

каждый из которых состоит из двух перекрещенных под прямым углом пластин, предназначенных для соединения одного из поперечных звеньев рамки, расположенного на противоположной стороне рычага, с

корпусом и для соединения второго поперечного звена рамки с двуплечим рычагом и упругим элементом, один конец которого жестко соединен с наконечником измерительного преобразователя, а другой - с двуплечим рычагом, при этом ось качания двуплечего рычага осью перекрещивания пластин пары упругих элементов, соединяющих рычаги, а наконечник измерительного преобразователя размещен плоскости, перпендикулярной оси дополнительного рычага и оси перекрещивания пл астин второй пары упругих шарниров.

111

H .|}rS

mt

SЈ

1

ША vm

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Измерительная головка | 1990 |

|

SU1755035A1 |

| БЫСТРОПЕРЕНАЛАЖИВАЕМАЯ ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА | 1998 |

|

RU2155931C2 |

| Устройство для центрирования изделий по оси | 1981 |

|

SU965603A1 |

| Станок для электроискровой обработки внутренних цилиндрических поверхностей | 1988 |

|

SU1657308A1 |

| Устройство для контроля отклонений диаметра отверстия | 1989 |

|

SU1668848A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНЫХ ПАР | 2001 |

|

RU2235656C2 |

| Регулятор частоты вращения дизеля | 1983 |

|

SU1135914A1 |

| Устройство для измерения геометрических параметров деталей | 1989 |

|

SU1668847A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕКРУГЛОСТИ КОНУСА КОРПУСА РАСПЫЛИТЕЛЯ | 2002 |

|

RU2244903C2 |

| Устройство для двусторонней сборки деталей запрессовкой | 1986 |

|

SU1310161A1 |

Изобретение относится к измерительной технике, к устройствам для измерения / отверстий и может быть использовано в системах автоматического контроля в гибких автоматизированных производствах Цель изобретения - повышение точности измерения и надежности. Поставленная цель достигается тем, что устройство для измерения диаметра отверстия, содержащее основание 5 с корпусом 1, оправку 2, двуплечий рычаг 11, измерительный преобразователь 8, снабжено дополнительным рычагом 10, упруго связанным с рычагом 11, и двумя парами упругих шарниров 9, предназначенных для связи рычагов с основанием 5 и корпусом. 6 ил.

18

Фиг. 6

| Устройство для измерения диаметра отверстия | 1987 |

|

SU1456750A1 |

Авторы

Даты

1992-09-23—Публикация

1990-05-14—Подача