11

Изобретение относится к механосборочному производству, в частности к устройствам для напрессопки наконечников на концы длинной тонкостенной трубы.

Целью изобретения является расширение технологических возможностей устройства за счет обеспечения запрессовки наконечников на концы труб, значительно отличающихся по длине.

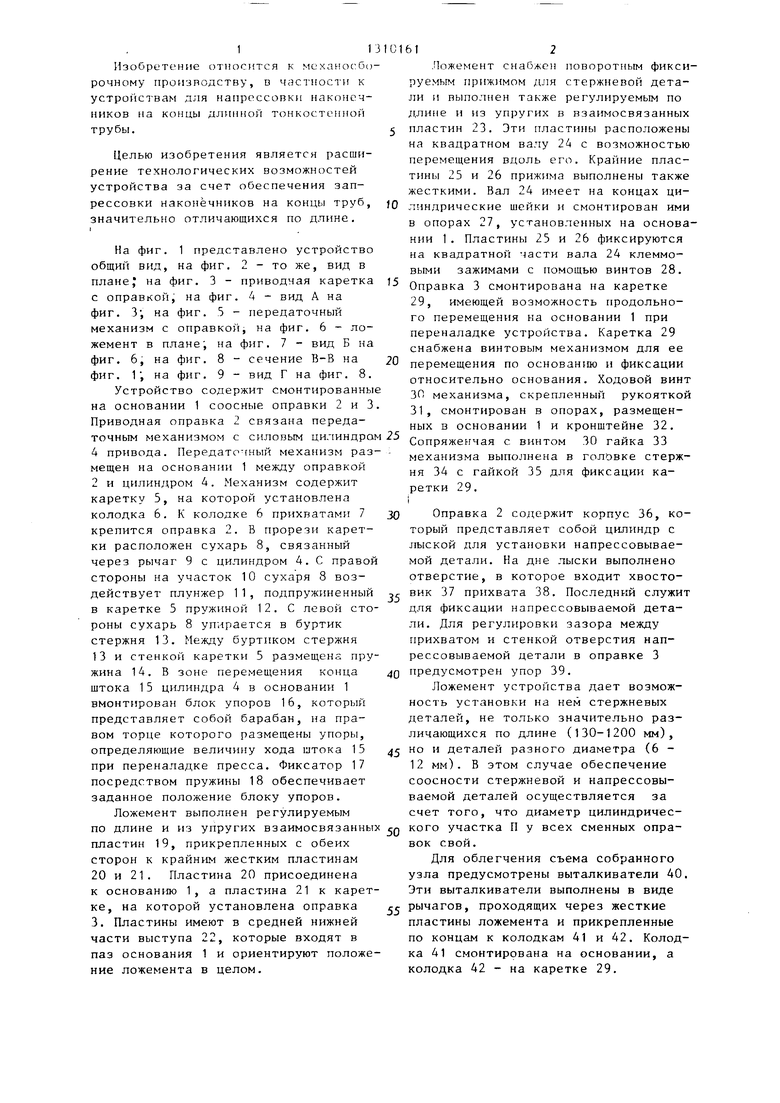

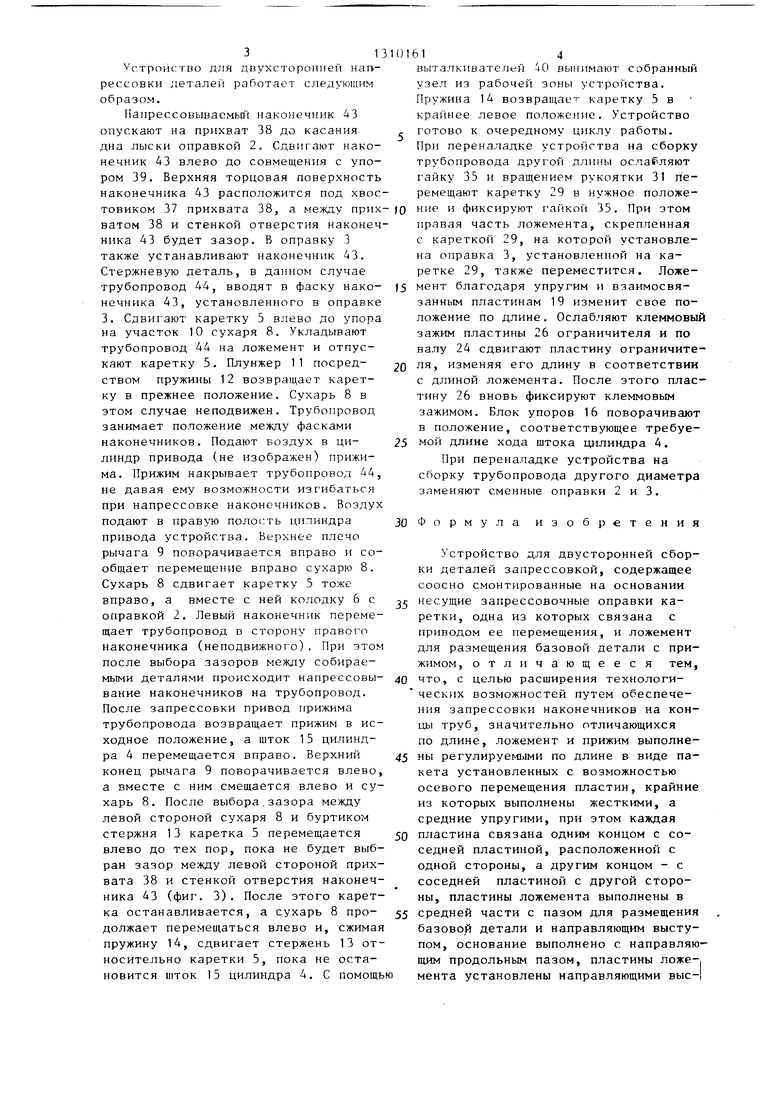

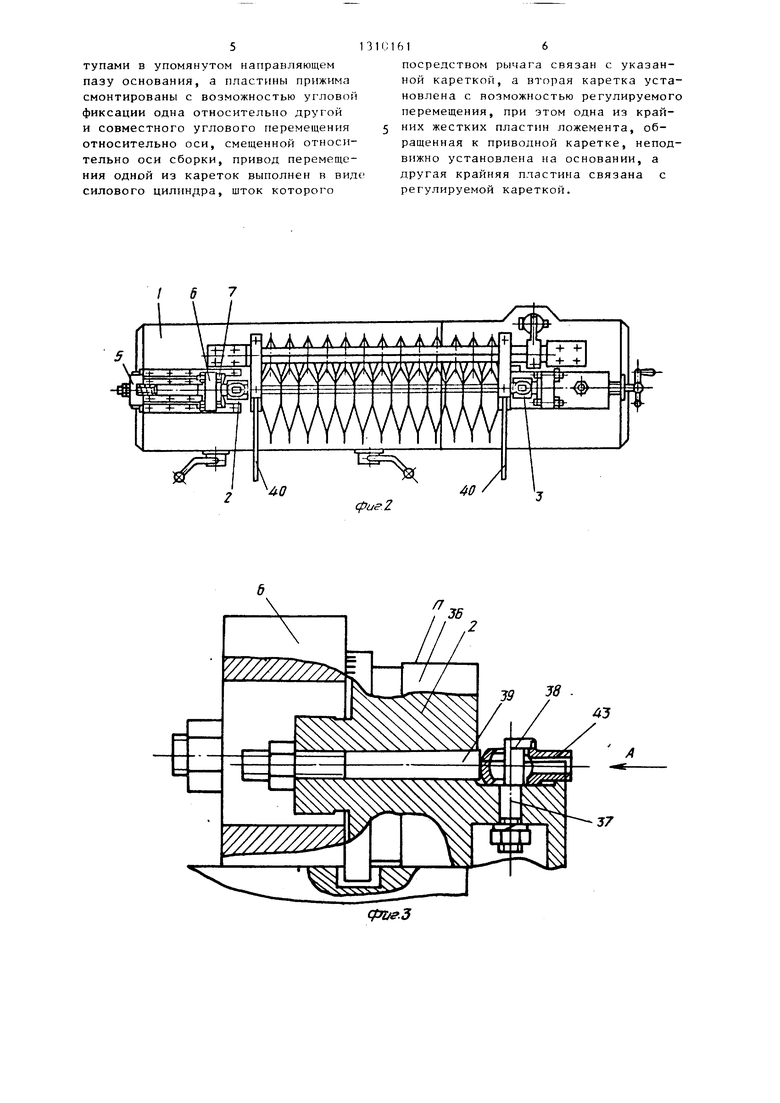

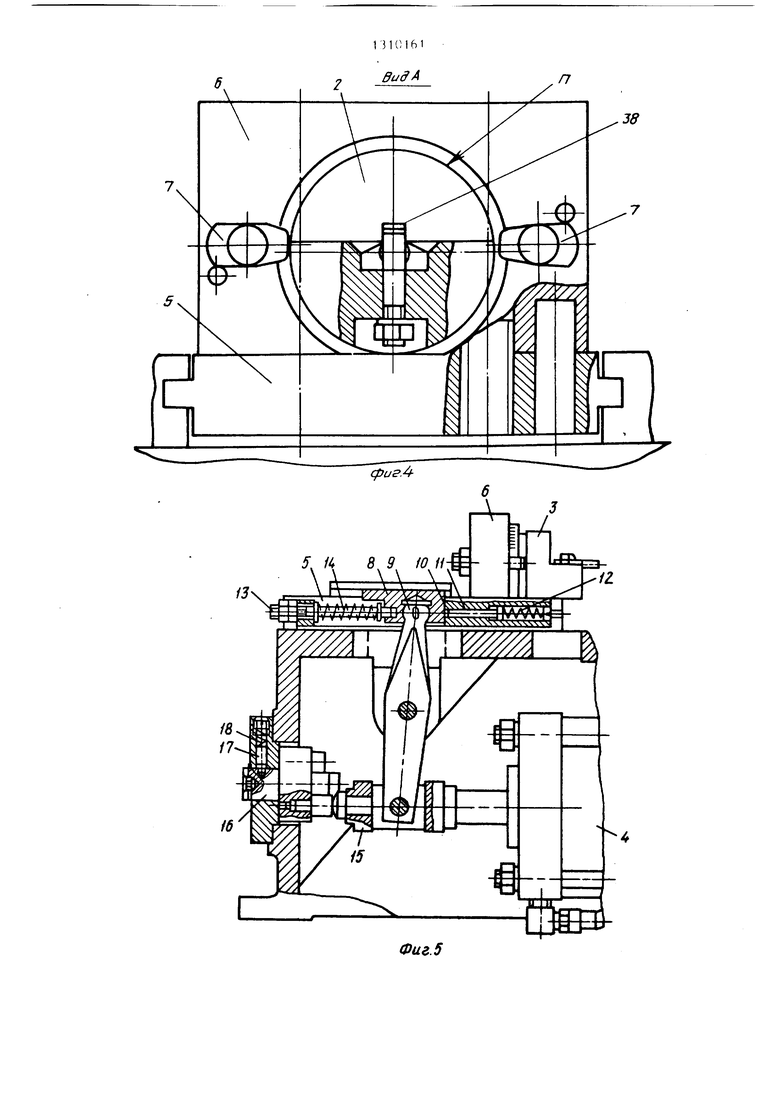

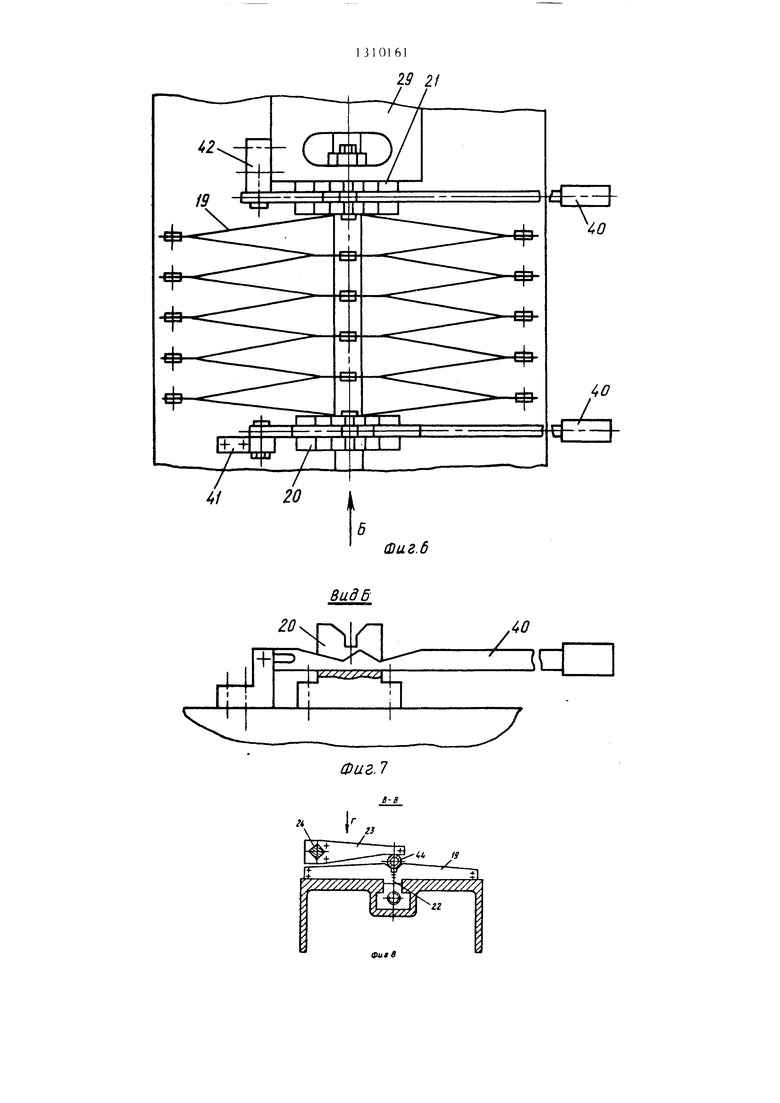

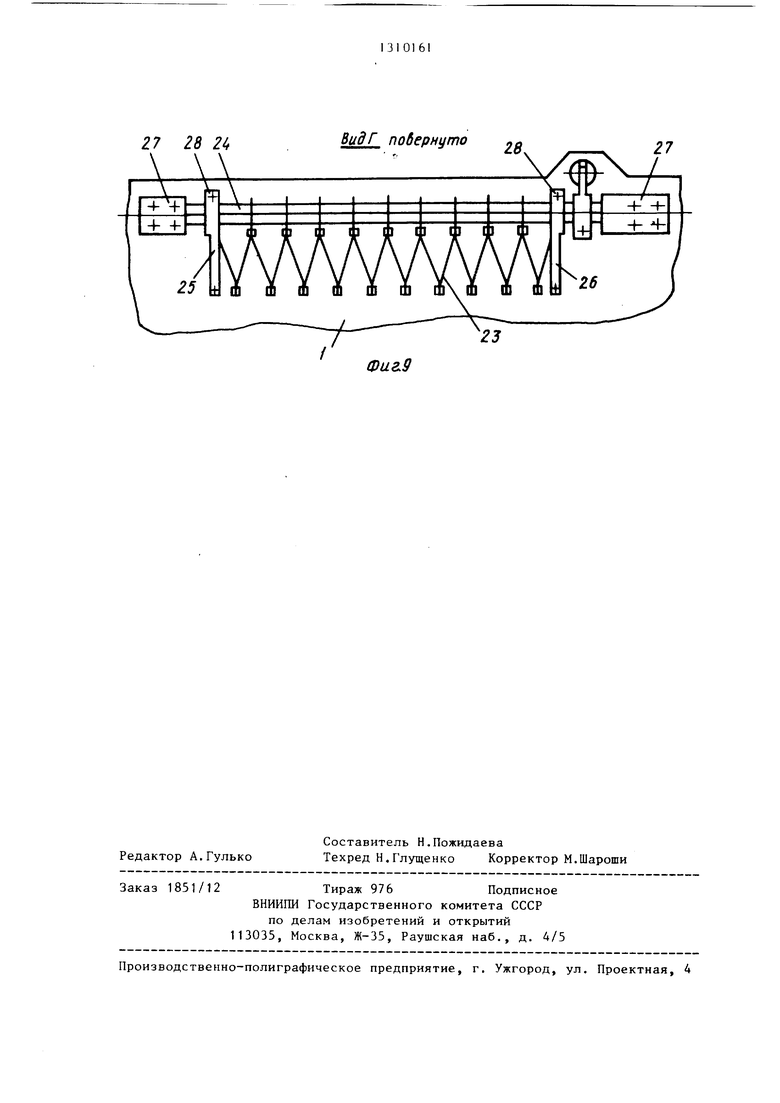

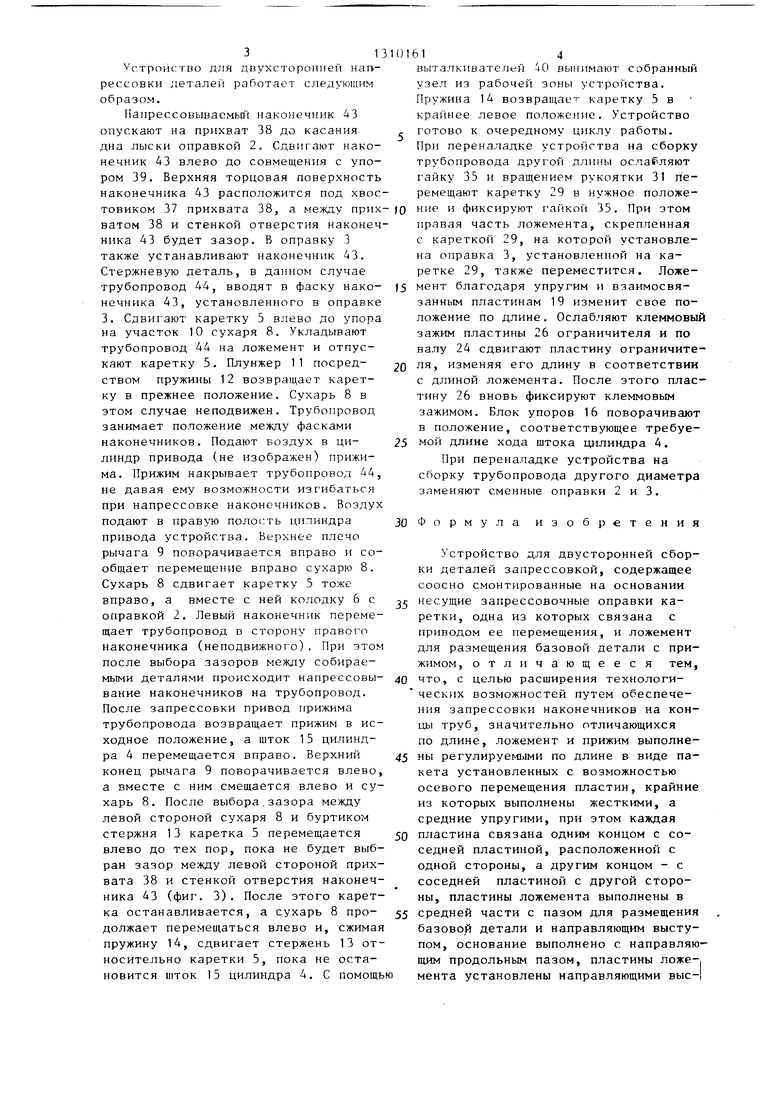

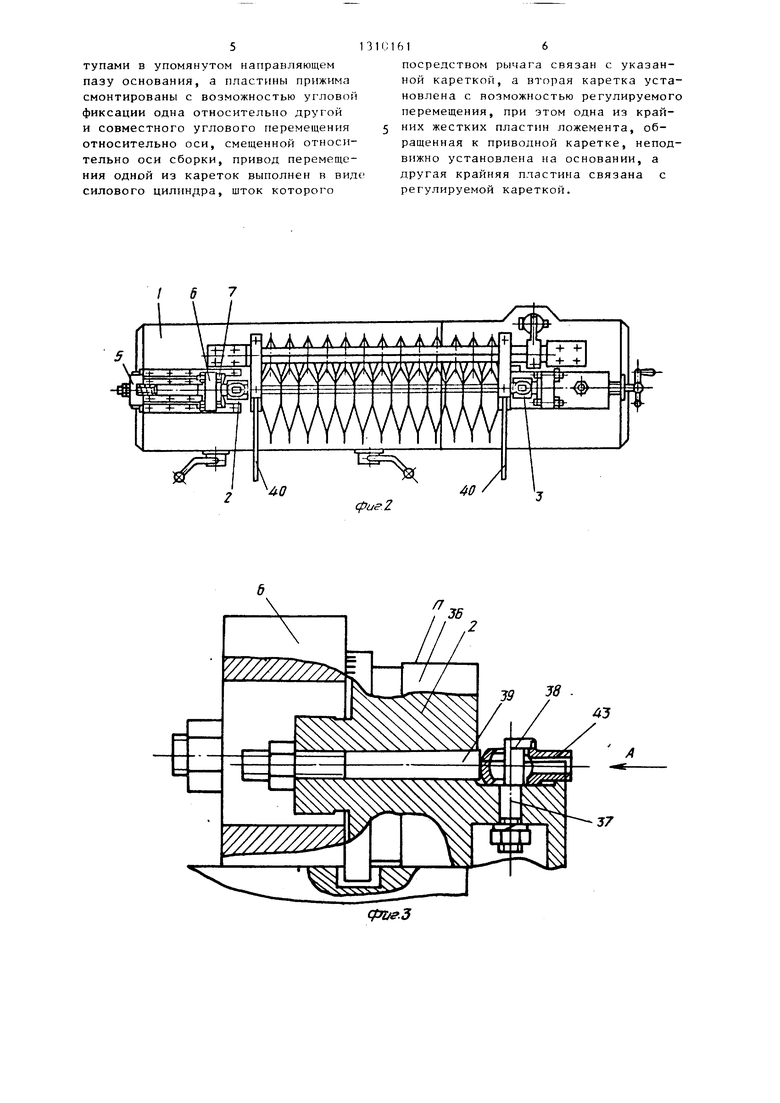

На фиг. 1 представлено устройство общий вид, на фиг. 2 - то же, вид в плане; на фиг. 3 - приводная каретка с оправкой, на фиг. 4 - вид А на фиг. 3; на фиг. .5 - передаточный механизм с оправкой, на фиг. 6 - ложемент в плане; на фиг. 7 - вид Б на фиг. 6, на фиг. 8 - сечение В-В на фиг. Г, на фиг. 9 - вид Г на фиг. 8.

Устройство содержит смонтированны на основании 1 соосные оправки 2 и 3 Приводная оправка 2 связана передаточным механизмом с силовым цилиндра 4 привода. Передаточны11 механизм раз мещен на основании 1 между оправкой 2 и цилиндром 4. Механизм содержит каретку 5, на которой установлена колодка 6. К колодке 6 прихватами 7 крепится оправка 2. В прорези каретки расположен сухарь 8, связанный через рычаг 9 с цилиндром 4. С правой стороны на участок 10 сухаря 8 воздействует плунжер 11, подпружиненный в каретке 5 пружиной 12. С левой стороны сухарь 8 упирается в буртик стержня 13. Между буртиком стержня 13 и стенкой каретки 5 размещена пружина 14. В зоне перемещения конца штока 15 цилиндра 4 в основании 1 вмонтирован блок упоров 16, который представляет собой барабан, на правом торце которого размещены упоры, определяющие величину хода штока 15 при переналадке пресса. Фиксатор 17 посредством пружины 18 обеспечивает заданное положение блоку упоров.

Ложемент выполнен регулируемым по длине и из упругих взаимосвязанны пластин 19, прикрепленных с обеих сторон к крайним жестким пластинам 20 и 21. Пластина 20 присоединена к ocHOBaHtno 1, а пластина 21 к каретке, на которой установлена оправка 3. Пластины имеют в средней нижней части выступа 22, которые входят в паз основания 1 и ориентируют положение ложемента в целом.

5 0

5 О 0

Q

5

5

612

Ножемент снабжен поворотным фиксируемым прижимом для стержневой детали и выполнен также регулируемым по длине и из упругих в взаимосвязанных пластин 23. Эти пластины расположены на квадратном валу 24 с возможностью перемещения вдоль его. Крайние пластины 25 и 26 прижима выполнены также жесткими. Бал 24 имеет на концах цилиндрические шейки и смонтирован ими в опорах 27, установленных на основании 1. Пластины 25 и 26 фиксируются на квадратной части вала 24 клеммо- выми зажимами с помощью винтов 28. Оправка 3 смонтирована на каретке 29, имеющей возможность продольного перемещения на основании 1 при переналадке устройства. Каретка 29 снабжена винтовым механизмом для ее перемещения по основан по и фиксации относительно основания. Ходовой винт 30 механизма, скрепленный рукояткой 31, смонтирован в опорах, размещенных в основании 1 и кронштейне 32. Сопряженная с винтом 30 гайка 33 механизма выполнена в головке стержня 34 с гайкой 35 для фиксации каретки 29. I

Оправка 2 содержит корпус 36, ко- торыр представляет собой цилиндр с лыской для установки напрессовываемой детали. На дне лыски выполнено отверстие, в которое входит хвостовик 37 прихвата 38. Последний служит для фиксации напрессовываемой детали. Для регулировки зазора между прихватом и стенкой отверстия напрессовываемой детали в оправке 3 предусмотрен упор 39.

Ложемент устройства дает возможность установки на нем стержневых деталей, не только значительно различающихся по длине (130-1200 мм), но и деталей разного диаметра (6 - 12 мм). В этом случае обеспечение соосности стержневой и напрессовываемой деталей осуществляется за счет того, что диаметр цилиндрического участка П у всех сменных оправок свой.

Для облегчения съема собранного узла предусмотрены выталкиватели 40. Эти выталкиватели выполнены в виде рычагов, проходящих через жесткие пластины ложемента и прикрепленные по концам к колодкам 41 и 42. Колодка 41 смонтирована на основании, а колодка 42 - на каретке 29.

31

Устройство для двухсторонней нап- рессовки детале работает следующим образом.

Напрессовывасмьп наконечник 43 опускают на прихват 38 до касания дна лыски оправкой 2. Сдвигают наконечник 43 влево до совмещения с упором 39. Верхняя торцовая поверхность наконечника 43 расположится под хвостовиком 37 прихвата 38, а между прих ватом 38 и стенкой отверстия наконечника 43 будет зазор. В оправку 3 также устанавливают наконечник 43. Стержневую деталь, в да}пюм случае трубопровод 44, вводят в фаску нако- нечника 43, установленного в оправке 3. Сдвигают каретку 5 влево до упора на участок 10 сухаря В. Укладывают трубопровод 44 на ложемент и отпускают каретку 5, Плунжер 11 посред- ством пружины 12 возвращает каретку в прежнее положение. Сухарь 8 в этом случае неподвижен. Трубопровод занимает положение между фасками наконечников. Подают воздух в ци- линдр привода (не изображен) прижима. Прижим накрывает трубопровод 44, не давая ему возможности изгибаться при напрессовке наконечников. Воздух подают в правую полость цилиндра привода устройства. Верхнее плечо рычага 9 поворачивается вправо и сообщает перемещение вправо сухарю 8. Сухарь 8 сдвигает каретку 5 тоже вправо, а вместе с ней колодку 6с оправкой 2. Левый наконечник перемещает трубопровод в сторону правого наконечника (неподвижного). При этом после выбора зазоров между собираемыми деталями происходит напрессовы- ванне наконечников на трубопровод. После запрессовки привод при;1кима трубопровода возвращает прижим в исходное положение, а шток 15 цилиндра 4 перемещается вправо. Верхний конец рычага 9 поворачивается влево, а вместе с ним смещается влево и сухарь 8. После выбора.зазора между левой стороной сухаря 8 и буртиком стержня 13 каретка 5 перемещается влево до тех пор, пока не будет выбран зазор между левой стороной прихвата 38 и стенкой отверстия наконечника 43 (фиг. 3). После этого каретка останавливается, а сухарь 8 про- должает перемещаться влево и, сжимая пружину 14, сдвигает стержень 13 относительно каретки 5, пока не остановится шток 15 цилиндра 4. С помощь

614

выталкивателей 40 вынимают собранный узел из рабочей зоны устройства. Пружина 14 возвращает- каретку 5 в KpafiHee левое положение. Устройство готово к очередному циклу работы. При переналадке устройства на сборку трубопровода цругой длины ослабляют гайку 35 и вращением рукоятки 31 перемещают каретку 29 в нужное положение и фиксируют гайкой 35. При этом правая часть ложемента, скрепленная с кареткой 29, на которой установлена оправка 3, установленной на каретке 29, также переместится. Ложемент благодаря упругим и взаимосвязанным пластинам 19 изменит свое положение по длине. Ослабляют клеммовы зажим пластины 26 ограничителя и по валу 24 сдвигают пластину ограничителя, изменяя его длину в соответствии с длиной ложемента. После этого пластину 26 вновь фиксируют клеммовым зажимом. Блок упоров 16 поворачивают в положение, соответствующее требуемой длине хода штока цилиндра 4. При переналадке устройства на сборку трубопровода другого диаметра заменяют сменные оправки 2 и 3.

Формула изобретения

Устройство для двусторонней сборки деталей запрессовкой, содержащее соосно смонтированные на основании несущие запрессовочные оправки каретки, одна из которых связана с приводом ее перемещения, и ложемент для размещения базовой детали с прижимом, отличающееся тем, что, с целью расширения технологи- ческих возможностей путем обеспечения запрессовки наконечников на концы труб, значительно отличающихся по длине, ложемент и прижим выполнены регулируемыми по длине в виде пакета установленных с возможностью осевого перемещения пластин, крайние из которых выполнены жесткими, а средние упругими, при этом каждая пластина связана одним концом с соседней пластиной, расположенной с одной стороны, а другим концом - с соседней пластиной с другой стороны, пластины ложемента выполнены в средней части с пазом для размещения базовой детали и направляющим выступом, основание выполнено с направляющим продольным пазом, пластины ложемента установлены направляющими вые5П

тупами в упомянутом направляющем пазу основания, а пластины прижима смонтированы с возможностью угловой фиксации одна относительно другой и совместного углового перемещения относительно оси, смещенной относительно оси сборки, привод перемещения одной из кареток выполнен в виде силового цилиндра, щток которого

/ 6 7

616

посредством рычага связан с указанной кареткой, а вторая каретка установлена с возможностью регулируемого перемещения, при этом одна из крайних жестких пластин ложемента, обращенная к приводной каретке, неподвижно установлена на основании, а другая крайняя пластина связана с регулируемой кареткой.

(pue.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей двусторонней запрессовкой | 1987 |

|

SU1442358A1 |

| Устройство для сборки деталей запрессовкой | 1984 |

|

SU1269962A1 |

| Устройство для монтажа и демонтажа прессовых соединений | 1982 |

|

SU1057226A1 |

| Устройство для автоматической сборки изделий типа прутковых транспортеров | 1989 |

|

SU1685671A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Полуавтомат для клепки тормозных колодок | 1984 |

|

SU1224083A1 |

| АВТОМАТ ДЛЯ СБОРКИ | 1992 |

|

RU2005586C1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| Полуавтомат для электронно-лучевой сварки | 1984 |

|

SU1281359A1 |

Изобретение относится к механосборочному производству, в частности к устройствам для двусторонней сборки прессовых соединени} деталей типа вал-втулка. Целью изобретения является расширение технологических возможностей путем обеспечения сборки деталей с тонкими прямыми стержне выми деталями, значительно различающимися по длине. Устройство содержит смонтированный на основании

ffnff.3

Buff A

38

сригА

/

N

I M j СД

V I VfyvVxXH

11 I I -Ч-

Фиг.5

сэФиг. 6

В ид 6

20

+

У

I

ч--

/

40

с

Фиг.1

Bud Г повернуто «-r

Z3

Фиа9

Редактор А.Гулько

Составитель Н.Пожидаева

Техред Н.Глущенко Корректор М.Шароши

1851/12

Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для напрессовки деталей с двух сторон | 1977 |

|

SU642127A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-05-15—Публикация

1986-01-08—Подача