ность регулирования, обусловленная неоднозначностью (высокой дисперсией, разбросом) регрессии вязкость - зольность, что объясняется неоднородным минералогическим составом неорганической фазы углей различных месторождений и пластов. При одинаковых значениях зольности для отдельных углей зависимость вязкость - зольность может существенно различатьi

ся.

Цель изобретения - повышение точности управления процессом получения водо- угольной суспензии.

Поставленная цель достигается тем, что в известном способе управления процессом получения водоугольной суспензии, включающем регулирование вязкости путем ввода в водоугольную смесь реагентов и варьирование качественных характеристик исходного угля за счет изменения долевого участия в суммарном потоке исходного угля отдельных потоков угля различного качества, дополнительно измеряют в каждом из потоков угля содержание монтмориллонита и гидрослюды, определяют эффективное содержание минеральной фазы в каждом из потоков угля по формуле

Уэф 1,70 ум + 1,21 уг ,

где УМ - содержание в угле монтмориллонита, %;

УГ содержание в угле гидрослюды, %,

затем определяют эффективное содержание минеральной фазы в суммарном потоке исходного угля и при отклонении вязкости суспензии от заданного значения изменяют эффективное содержание минеральной фазы в суммарном потоке исходного угля обратно пропорционально вязкости суспензии.

Новизна предлагаемого технического решения состоит в новом законе формирования сигнала управления. По существу управление процессом предлагается производить по новому каналу управления вязкость - эффективное содержание минеральной фазы угля.

Авторам не известны технические решения, сходные с предлагаемым способом и заключающиеся в регулировании процесса приготовления ВВУС по содержанию монтмориллонита и гидрослюды в исходном угле. Именно регулирование по этим параметрам позволяет достичь цели изобретения - повысить точность управления процессом. Поэтому предлагаемое решение отвечает критерию существенные отличия.

На чертеже представлена блок-схема устройства, реализующего предлагаемый способ.

Устройство включает датчик 1 вязкости ВВУС, анализаторы 2 содержания монтмориллонита в продуктах обогащения, анализаторы 3 содержания гидрослюды в продуктах обогащения, процессоры 4, элемент 5 сравнения сигнала вязкости с заданием, устройство 6, регулирующее подачу продуктов обогащения на сборный конвейер, блок 7 определения долевого участия

продуктов обогащения в угольной смеси, подаваемой в процесс приготовления ВВУС, дозаторы 8-10 продуктов обогащения - концентрата отсадки, концентрата флотации, промпродукта отсадки, бункеры

11-13 хранения продуктов обогащения, участки 14 и 15 (процессы) приготовления ВВУС и обогащения угля, элементы системы регулирования процессом приготовления ВВУС по каналу вязкость - количество реагента-пластификатора, соответственно регулятор 16, исполнительный механизм 17 и рабочий орган 18.

Устройство работает следующим образом.

Сигнал с датчика 1 вязкости суспензии

поступает в элемент сравнения 5, где формируется сигнал разбаланса между текущим и заданным (з) значением вязкости ВВУС. С выходов датчиков 2 и 3 сигнал подается в процессоры 4, где формируется сигнал, пропорциональный эффективному содержанию минеральной фазы уэф для каждого из продуктов обогащения (концентрата отсадки, концентрата флотации, промпродукта отсадки)Сигналы,

пропорциональные эффективным содержаниям минеральной фазы (в каждом из продуктов обогащения), поступают в блок 7 определения требуемого долевого участия

продуктов обогащения в их смеси. При наличии разбаланса между текущим и заданным значением вязкости регулятор 6 посредством исполнительных органов (дозаторов) 8-10 выполняет дозировку угля в

соответствии с расчетными долями участия потоков, найденными в блоке 7. При увеличении вязкости ВВУС регулятор 6 увеличивает долю в исходном угле компонентов, имеющих меньшее значение параметра

уэф , а при уменьшении вязкости ВВУС - увеличивает долю компонентов с большим значением параметра уЭф . Этим достигается изменение параметра уэф для суммарного потока исходного угля на сборном

конвейере 19, т.е. угля, перерабатываемого установкой 14.

Выбор продуктов для дозировки регулятором 6 осуществляется с учетом степени загрузки бункеров 11-13.

На основании детальных исследований минеральной фазы угле различных месторождений было установлено, что основными ее компонентами являются монтмориллонит, каолинит, гидрослюда и кварц. Статистические характеристики процесса получения ВВУС для всех этих компонент показывают резкое различие в характере и степени их влияния на вязкость суспензии. В опытах к чистому углю добавлялась определенная порция минерального вещества. Зольность чистого угля составляла 2,03%. Рентгенофазный и петрографический анализы этого угля показали, что в нем практически не содержится минеральных примесей. Зольный остаток образуется за счет растительных компонентов, содержащихся в угле: клетчатки, спор, обугленного растительного дендрита.

Вязкость суспензии определялась при помощи ротационного вискозиметра Рео- тест-2.

Содержание в угле каолинита и кварца практически не влияет или крайне слабо влияет на вязкость суспензии. С другой стороны увеличение содержания в угле монтмориллонита и гидрослюды существенно изменяет вязкость суспензии. Наибольшее влияние оказывает монтмориллонит. Меньшее - гидрослюда. Степень их влияния, определенная по углу наклона кривой у (т;) (точнее по tg этого угла), оценивается коэффициентами 1,70 для монтмориллонита и 1,21 для гидрослюды. Исходя из полученных авторами эмпирических данных определено выражение для эффективного содержания минеральной фазы угля

Уэф 1,70 ум + 1,21 уг ,

Реализация способа проводилась в лабораторных условиях.

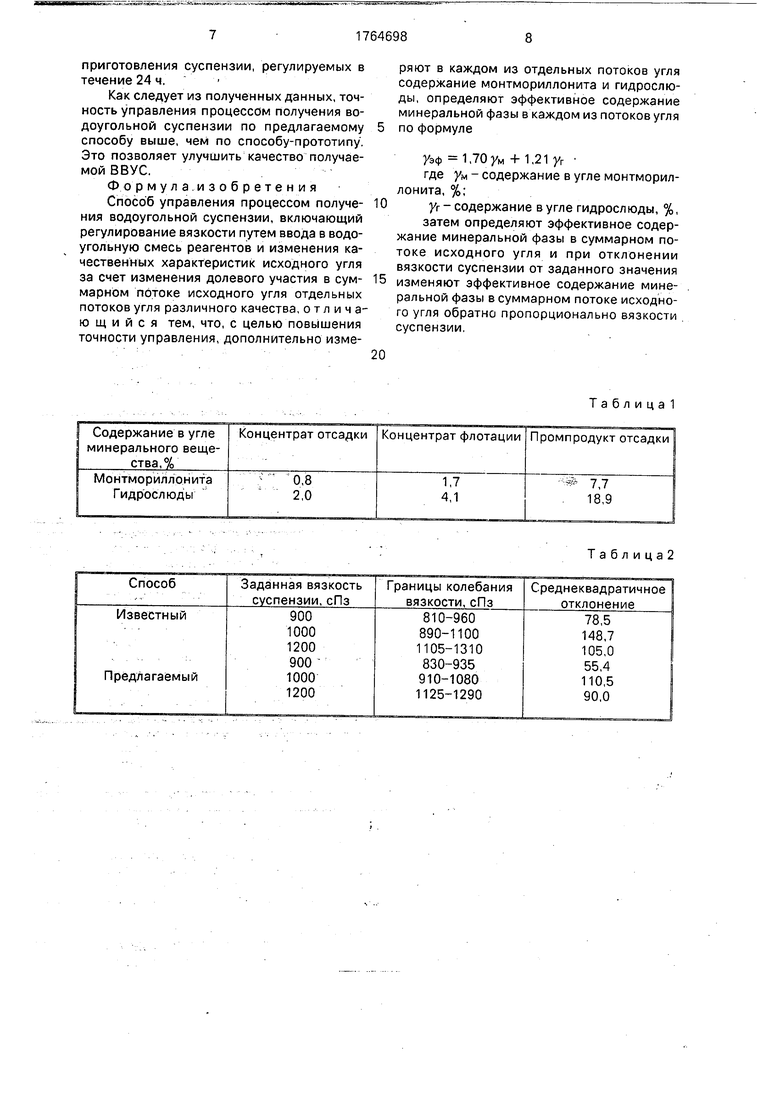

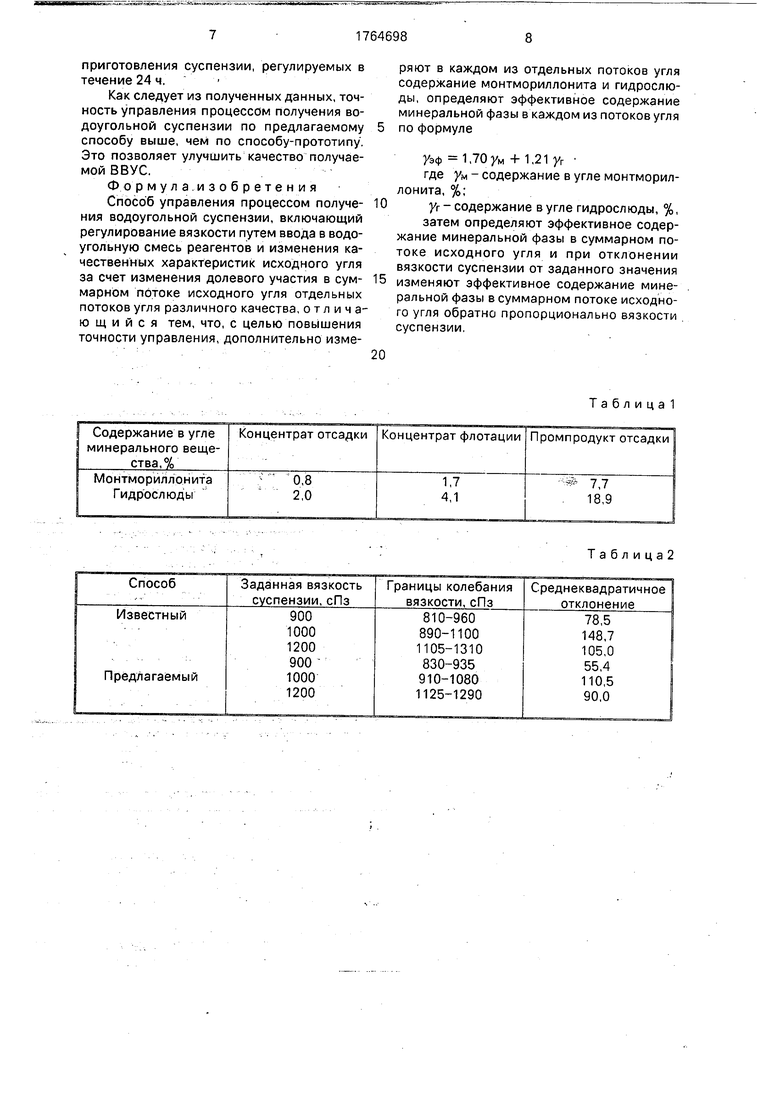

В качестве исходного угля для приготовления суспензии использовались концентраты отсадки, флотации и промпродукт отсадки с параметрами, приведенными в табл. 1. Содержание отдельных минералов определялось методом рентгеновского диф- рактометрического анализа на установке Дрон-3.

Управление процессом получения водо- угольной суспензии проводилось по двум контурам управления: вязкость суспензии - расход пластификатора (контур, включающий элементы 1-5-16-17-18) и вязкость суспензии - эффективное содержание минеральной фазы в угле.

По первому контуру управление проводилось путем дозирования реагента До- фен в количестве 1% от сухой массы угля, поступающей в процесс на измельчение. Расход угля в единицу времени при загрузке его в мельницу контролировался весами. Для контроля вязкости суспензии использовался ротационный вискозиметр Реотест- 2.

Для реализации способа управления по

предлагаемому каналу была снята зависимость эффективное содержание минеральной фазы - вязкость суспензии. Различное эффективное содержание минеральной фа0 зы получалось путем составления смесей концентраторов и промпродукта в определенных соотношениях. Вязкость суспензии измерялась при помощи ротационного вискозиметра Реотест-2.

5 В соответствии с этой зависимостью заданное значение вязкости г 1000 сПз получается при эффективном содержании минеральной фазы вуглеуэф 7,8%.

Для обеспечения уэф 7,8% в суммар0 ном потоке исходного угля было рассчитано долевое участие потоков: концентрат отсадки 0.72; концентрат флотации 0.18; промпродукт отсадки 0,1. Такое соотношение между потоками поддерживалось в началь5 ный момент контура управления.

При регулировании по второму контуру управления определялись значения параметров УМ и уг для потоков угля и по формуле

0Уэф 1,70ум+ 1,21 уг

вычислялись значения эффективного содержания минеральной фазы для каждого потока. Сигналы, пропорциональные уэф в продуктах обогащения, обрабатывались в

5 блоке 7. При наличии разбаланса между текущим и заданным значениями вязкости ( сПз) производилась корректировка долевого участия потоков (в нашем случае регулировался поток промпродукта). В случае увеличения вязкости суспензии долевое участие промпродукта в суммарном потоке угля пропорционально уменьшалось, что приводило к снижению эффективного содержания минеральной фазы в суммарном потоке. При снижении вязкости суспензии - долевое участие промпродукта увеличивалось.

Шаг изменения эффективного содержания минеральной фазы был принят равным

® 0.5% при отклонении вязкости на 50 сПз

Для сравнения предлагаемого и известного решения проводилось управление процессом приготовления суспензии по тому же алгоритму, но по интегральной оценке зольности, определяемой золомером ЗАР5 3.

Сравнение предлагаемого решения и известного по основной заявке приведено в табл. 2. Данные обобщены для процессов

0

приготовления суспензии, регулируемых в течение 24 ч.

Как следует из полученных данных, точность управления процессом получения во- доугольной суспензии по предлагаемому способу выше, чем по способу-прототипу. Это позволяет улучшить качество получаемой ВВУС.

Формула изобретения Способ управления процессом получения водоугольной суспензии, включающий регулирование вязкости путем ввода в водо- угольную смесь реагентов и изменения качественных характеристик исходного угля за счет изменения долевого участия в суммарном потоке исходного угля отдельных потоков угля различного качества, отличающийся тем, что, с целью повышения точности управления, дополнительно изме0

5

ряют в каждом из отдельных потоков угля содержание монтмориллонита и гидрослюды, определяют эффективное содержание минеральной фазы в каждом из потоков угля по формуле

Уэф 1,70 ум +1,21 уг

где ум - содержание в угле монтмориллонита, %;

уг - содержание в угле гидрослюды, %,

затем определяют эффективное содержание минеральной фазы в суммарном потоке исходного угля и при отклонении вязкости суспензии от заданного значения изменяют эффективное содержание минеральной фазы в суммарном потоке исходного угля обратно пропорционально вязкости суспензии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом получения водоугольной суспензии | 1987 |

|

SU1510925A1 |

| Способ управления процессом обогащения угля | 1988 |

|

SU1524928A1 |

| Способ управления процессом обогащения угля | 1988 |

|

SU1572703A1 |

| Способ автоматического регулирования процессов углеобогащения и устройство для его осуществления | 1982 |

|

SU1063466A1 |

| Способ обогащения углей | 1991 |

|

SU1834709A3 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2015 |

|

RU2601526C1 |

| Способ управления процессом обога-щЕНия угля | 1979 |

|

SU845851A1 |

| Способ регулирования процесса угле-ОбОгАщЕНия | 1979 |

|

SU831188A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЯ ДЛЯ ТОПЛИВНОЙ СУСПЕНЗИИ | 1994 |

|

RU2079372C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ С ЛЕГКОРАЗМОКАЕМОЙ ПОРОДОЙ ДЛЯ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО СУСПЕНЗИОННОГО УГОЛЬНОГО ТОПЛИВА | 2008 |

|

RU2378324C2 |

Т а б л и ц а 1

Таблица2

12

.

13 Ю

Јг

шш

Реагент- пластифи- катор

Влек продления

УОЬ

т-

®Ј

Авторы

Даты

1992-09-30—Публикация

1990-02-05—Подача