Изобретение относится к автоматическому управлению технологическими процессами обогащения углей с помощью вычислительных машин и может найти применение в угольной и коксохимической отраслях промышленности.

Целью изобретения является повышение точности управления путем учета распределения отдельных компонентов угля по обо- гатимости.

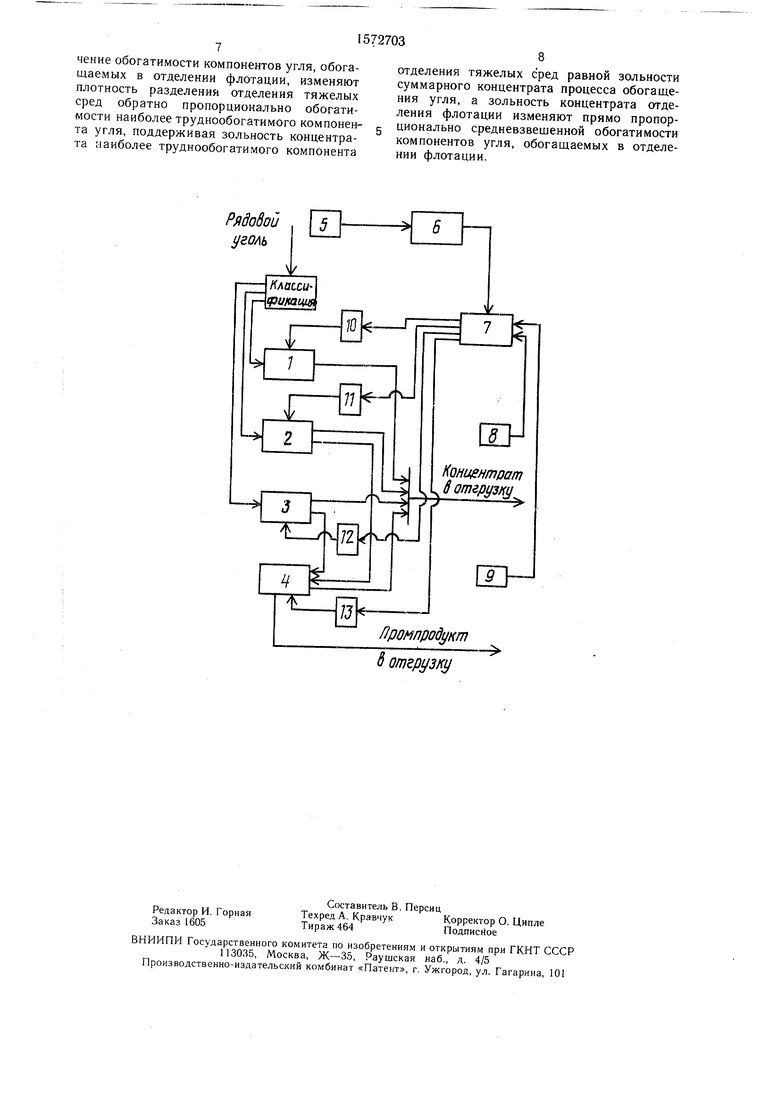

На чертеже представлена блок-схема устройства для осуществления способа управления процессом обогащения угля.

Способ заключается в том, что определяют обогатимость пропорционально выходам промпродуктовых и породных фракций компонентов угля, выделяют труднообогатимый компонент угля, выделяют класс крупности труднообогатимого компонента угля, обогащаемый в отделении тяжелых сред, выделяют классы крупности компонентов угля, обогащаемые в отделении флотации, определяют средневзвешенное значение показателя обогатимости компонентов угля, обогащаемых в отделении флотации, изменяют плотность разделения OTделения тяжелых сред обратно пропорционально обогати мости труднообогатимого компонента угля, поддерживая зольность концентрата труднообогатимого компонента отделения тяжелых сред равной зольности суммарного концентрата процесса обогащения угля, а зольность концентрата отделения флотации изменяют прямо пропорционально средневзвешенному показателю обогати- мости компонентов угля, обогащаемых в отделении флотации.

гдеу1Тз - выход соответственно промпро- дуктовых и породных фракций, % К промпродуктовым фракциям относятся фракции компонентов угля 1400-1800 кг/м3, если зольность фракции угля плотностью менее 1500 кг/м: не превышает 10% (в про- 10 тивном случае -фракции 1400-1800 кг/м3). В зависимости от значений показателя обо- гатимости угли делятся на четыре категории: легкая при , средняя при Т 5-10%, трудная при Т 10-15% и

ветствующих обогатимости каждого компонента угля, выделяют максимальное значение показателя обогатимости Т (выделяют труднообогатимый компонент угля). Для этоности суспензии в отделении 2 тяжелых сред, входом системы 12 стабилизации зольности суммарного концентрата отделения 3 отсадки и входом системы 13

Пример. Процесс обогащения угля включает следующие технологические операции обогащения: флотации 1, тяжелые среды 2,

отсадка 3 и контрольная отсадка 4. Уст- 15 очень трудная при . ройство для осуществления предлагаемогоИз полученных числовых значений Т, соотспособа содержит пробоотборник 5, связанный с блоком 6 определения ситового и фракционного составов компонентов угля, поступающего на обогащение, выход которого связан с вычислительной машиной 7, 20 го труднообогатимого компонента угля вы в которую поступает также информацияделяют класс крупности, обогащаемый в

с датчиков зольности суммарного кон-отделении тяжелых сред. Для класса крупцентрата 8 и промпродукта 9. Выходы вы-ности труднообогатимого компонента угля,

числительной машины 7 связаны с входомобогащаемого ч отделении тяжелых сред 2,

системы 10 оптимизации процесса флота- 2к по его ФРакиионномУ составу в вычис- ции, входом системы И стабилизации плот-лительной машине 7 строят кривые обогатимости А,, (3 и б, по которым определяют плотность разделения отделения 2 тяжелых сред.

Учитывая то, что промпродукт тяжелых стабилизации зольности промпродукта конт- 30 сРед после дробления поступает на переобо- рольной отсадки 4.гашение в контрольную отсадочную машиРядовой уголь разделяют по крупное-ну, удельный вес разделения для смеси

ти на три класса крупности, обогащаемыепромпродуктовых и концентратных фракций

в отделениях тяжелых сред 2 (например,второй стадии тяжелосредних сепараторов

класс +13 мм), отсадки 3 (например,целесообразно выбирать таким, чтобы потери

класс 13-0,5 мм) и флотации 1 (класс 35 легких фракций с отходами были минималь- 0,5 мм).ными. Установлено, что наиболее рациональной плотностью разделения смеси в данном случае является плотность, позволяющая при обогащении самого труднообогатимого компонента угля получить из него концентрат зольностью, равной зольности суммарного концентрата. При этом разделение смеси производится в зоне низких плотностей, погрешность разделения мала, а на переобогащение в контрольную отпродукт - при переобогащении промпро- 45 садочную машину поступает, кроме пром- дукта отделений тяжелых сред 2 и отсад-продукта, определенная часть концентратных

ки мелкого угля 3 в контрольной отса-фракций компонентов угля с более легкой

дочной машине.обогатимостью.

Пробоотборником 5 систематически отби-Зольность концентрата наиболее труднораются пробы каждого компонента угля.обогатимого компонента угля поддерживапоступающего на обогащение, и направ- 50 ют путем изменения плотности разделе- ляются в блок 6 систематического опреде-кия в отделении 2 тяжелых сред обратлен ия характеристик угля. В блоке 6 определяют ситовый и фракционный составы каждого компонента угля. Все измеренные величины заносятся в память вычис- „ лительной машины 7. В последней по оп- 55 мой 10 оптимизации. Задание по золь- ределенному в блоке 6 фракционному сое- ности системе 10 оптимизации предвари- таву компонентов угля определяют показа- тельно формируют в вычислительной ма- тель обогатимости Т каждого компонента шине 7, в которой определяют с учетом

Дробленный промпродукт крупного угля отделения 2 тяжелых сред смешивается с промпродуктом отделения 3 отсадки и переобогащается в контрольной отсадочной машине. Суммарный концентрат получают в результате смешивания концентратов технологических отделений флотации 1, тяжелых сред 2, отсадки мелкого угля 3 и контрольной отсадки 4, а товарный пром40

но пропорционально обогатимости наиболее труднообогатимого компонента угля. Процесс 1 флотации поддерживают в оптимальном режиме индивидуальной систе

(расчет производится в соответствии с СТ СЭВ 4386-83 «Угли каменные и антрациты. Метод определения обогатимости)

,(100--а),

гдеу1Тз - выход соответственно промпро- дуктовых и породных фракций, % К промпродуктовым фракциям относятся фракции компонентов угля 1400-1800 кг/м3, если зольность фракции угля плотностью менее 1500 кг/м: не превышает 10% (в про- тивном случае -фракции 1400-1800 кг/м3). В зависимости от значений показателя обо- гатимости угли делятся на четыре категории: легкая при , средняя при Т 5-10%, трудная при Т 10-15% и

очень трудная при . Из полученных числовых значений Т, соответствующих обогатимости каждого компонента угля, выделяют максимальное значение показателя обогатимости Т (выделяют труднообогатимый компонент угля). Для это очень трудная при . Из полученных числовых значений Т, соотго труднообогатимого компонента угля вы деляют класс крупности, обогащаемый в

ют путем изменения плотности разделе- кия в отделении 2 тяжелых сред обрат „ мой 10 оптимизации. Задание по золь- ности системе 10 оптимизации предвари- тельно формируют в вычислительной ма- шине 7, в которой определяют с учетом

но пропорционально обогатимости наиболее труднообогатимого компонента угля. Процесс 1 флотации поддерживают в оптимальном режиме индивидуальной систедолевого участия компонентов классов угля, обогащаемых в отделении флотации, средневзвешенное значение показателя обогати- мости Тер. Задание по зольности концентрата процесса флотации системе 10 оптимизации изменяют прямо пропорционально средневзвешенному показателю обогатимости компонентов угля, обогащаемых в отделении 1 флотации.

этом увеличивается выход концентрата отделения 3 и суммарного концентрата. На переобогащение в технологическое отделение 4 поступает смесь с меньшим количеством концентратных фракций. Зольность питания контрольной отсадки увеличивается, обогатимость питания становится более тяжелой. Зольность промпродукта, выпускаемого отделением 4, увеличивается. Вычислительная машина 7 определяет уставки

При выбранных режимах работы тяже- ю системе 13 стабилизации, которая воздейст- лосредних сепараторов и флотационных ма- вует на технологическое отделение 4 и застав- шин датчиками 8 и 9 измеряют текущие значения зольностей суммарного концентрата и кондиционного промпродукта.

Информация с датчиков 8 и 9, поступа- шается также выход суммарного концен-т- ет в вычислительную машину 7, где срав- 15 рата. Выход и зольность суммарного пром- нивают текущие значения зольности с за-продукта при этом увеличиваются. Полуданными. При этом возможны три слу-ченные значения зольностей суммарного кончая: зольности суммарного концентрата ицентрата и промпродукта анализируются

промпродукта не равны заданным, золь- вычислительной машиной 7 и при необ- ность суммарного концентрата больше за- 20 ходимости выдаются новые команды на изданной; зольности суммарного концентрата и менение выхода концентрата технологичес- промпродукта не равны заданным, зольность Ких отделений 3 и 4. Если фактическая зольность концентрата и промпродукта равна заданной, то никаких вычисде- 2J- ний не производится и команды управления не изменяются.

ляет его выдавать концентрат с меньшей зольностью. Выход концентрата, выдаваемого отделением 4, уменьшается, уменьсуммарного концентрата меньше заданной; зольности суммарного концентрата и промпродукта равны заданным.

В первом случае вычислительная Машина 7 вычисляет уставки системе 12 стабилизации с учетом повышения зольности суммарного концентрата. Система 12 управления воздействует на технологическое

Изобретение позволяет значительно упростить структуру управления, снизить стоимость системы и затраты на ее эксплуатаотделение 3 и заставляет его выдавать on

} Естест- цикх снизить динамические погрешности и

за счет этого уменьшить потери концентрата с отходами обогащения.

Формула изобретения

Способ управления процессом обогащения угля, включающим отделение тяжелых сред, отсадки и флотации, основанный на измерении ситового и фракционке«центрат с меньшей зольностью, венно при этом уменьшается и выход концентрата отделения и суммарного концентрата. В то же время на переобогащение в технологическое отделение 4 поступает емесь с большим количеством концентрат- ных фракций. Зольность питания контрольной отсадки уменьшается, обогатимость питания становится более легкой. Зольность промпродукта, выпускаемого отделением уменьшается. Вычислительная машина 7

определяет уставки системе 13 стабилиза- 40 ного составовГ промпродуктовых Т пород- ции;которая воздействует на технологичес-ных фракций компонентов угля, зольноское отделение 4 и заставляет его выдати суммарного концентрата и зольности товать концентрат с большей зольностью.варного промпродукта, поддержании зольВыход концентрата, выдаваемого отделе-ности суммарного концентрата постоянной

нием 4, и суммарного концентрата увели- 45 путем изменения выхода концентрата отде- чивается. Выход суммарного промпродукта ления отсадки и поддержании зольности уменьшается, а его зольность увеличивает- товарного промпродукта постоянной, изме- ся. Полученные значения зольностей суммар-няя его выход, отличающийся тем, что, с

ного концентрата и промпродукта анализи-целью повышения точности управления пуруются вычислительной машиной 7 и при тем учета распределения отдельных ком- необходимости выдаются новые команды на 50 понентов угля по обогатимости, определяют изменение выхода концентрата технологичес- обогатимость пропорционально выходам ких отделений 3 и 4.промпродуктовых и породных фракций к омВо втором случае вычислительная ма-понентов угля, выделяют, наиболее трудношина 7 рассчитывает уставки системе 12обогатимый компонент угля, выделяют класс

стабилизации с учетом уменьшения золь-крупности наиболее труднообогатимого комности суммарного концентрата. Система 12 55 понента угля, обогащаемый в отделении тяже- управления воздействует на технологическое лыхсред, выделяют классы крупности компо- отделение 3 и заставляет его выдавать нентов угля, обогащаемые в отделении концентрат с большей зольностью. Прифлотации, определяют средневзвешенное знасистеме 13 стабилизации, которая воздейст- вует на технологическое отделение 4 и застав-

шается также выход суммарного концен-т- рата. Выход и зольность суммарного пром- продукта при этом увеличиваются. Полуляет его выдавать концентрат с меньшей зольностью. Выход концентрата, выдаваемого отделением 4, уменьшается, уменьИзобретение позволяет значительно упростить структуру управления, снизить стоимость системы и затраты на ее эксплуата

цикх снизить динамические погрешности и

за счет этого уменьшить потери концентрата с отходами обогащения.

Формула изобретения

Способ управления процессом обогащения угля, включающим отделение тяжелых сред, отсадки и флотации, основанный на измерении ситового и фракционного составовГ промпродуктовых Т пород- ных фракций компонентов угля, зольносчение обогатимости компонентов угля, обогащаемых в отделении флотации, изменяют плотность разделения отделения тяжелых сред обратно пропорционально обогати- мости наиболее труднообогатимого компонента угля, поддерживая зольность концентрата наиболее труднообогатимого компонента

8

отделения тяжелых сред равной зольности суммарного концентрата процесса обогащения угля, а зольность концентрата отделения флотации изменяют прямо пропор- ционально средневзвешенной обогатимости компонентов угля, обогащаемых в отделении флотации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения угольной шихтыдля КОКСОВАНия | 1977 |

|

SU837417A1 |

| Способ управления процессом обога-щЕНия угля | 1979 |

|

SU845851A1 |

| ОТСАДОЧНАЯ МАШИНА С ПОДВИЖНЫМИ БОРТАМИ | 2011 |

|

RU2475306C2 |

| Способ управления процессом обогащения угля | 1988 |

|

SU1524928A1 |

| Способ обогащения углей | 1991 |

|

SU1834709A3 |

| СПОСОБ ФЛОТАЦИИ УПОРНЫХ ТРУДНООБОГАТИМЫХ РУД БЛАГОРОДНЫХ МЕТАЛЛОВ | 2015 |

|

RU2624497C2 |

| ТРЕХПРОДУКТОВЫЙ ГИДРОПНЕВМАТИЧЕСКИЙ ТЯЖЕЛОСРЕДНЫЙ СЕПАРАТОР | 2012 |

|

RU2498859C1 |

| Способ обогащения углей в водной среде | 1956 |

|

SU109843A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2015 |

|

RU2601526C1 |

| СПОСОБ СУХОЙ ПЕРЕРАБОТКИ УГЛЯ | 2005 |

|

RU2282503C1 |

Изобретение относится к автоматическому управлению технологическими процессами обогащения углей с помощью вычислительных машин и может найти применение в угольной, коксохимической отраслях промышленности. Цель - повышение точности управления за счет учета распределения отдельных компонентов угля (КУ) по обогатимости. Для этого в процессе обогащения угля, включающем отделение тяжелых сред, отсадки и флотации измеряют ситовый и фракционный состав промпродуктивных и породных фракций КУ зольности суммарного концентрата (СК) и зольности товарного промпродукта. Зольность СК поддерживают постоянной путем изменения выхода концентрата отделения отсадки зольности товарного промпродукта, изменяя его выход. Далее определяют обогатимость пропорционально выходам промпродуктовых и породных фракций КУ. Выделяют наиболее труднообогатимый КУ, класс крупности наиболее труднообогатимого КУ, обогащаемый в отделении тяжелых сред и классы крупности КУ, обогащаемые в отделении флотации. Определяют средневзвешенное значение показателя обогатимости КУ, обогащаемых в отделении флотации. Изменяют плотность разделения отделения тяжелых сред обратно пропорционально обогатимости наиболее труднообогатимого КУ, поддерживая зольность концентрата наиболее труднообогатимого компонента отделения тяжелых сред, равной зольности СК процесса обогащения угля. Зольность концентрата отделения флотации изменяют прямо пропорционально средневзвешенному показателю обогатимости КУ, обогащаемых в отделении флотации. 1 ил.

Рядовой уголь

Класси фика

сй-1 Ш

ММ

Кониентоат 8 отгрузку

Лромпродукт

8 отгрузку

| Способ управления процессом обогащения угля | 1976 |

|

SU716597A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ОПТИМАЛЬНОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА УГЛЕОБОГАЩЕНИЯ | 1966 |

|

SU223181A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-06-23—Публикация

1988-03-01—Подача