Изобретение относится к диффузионной сварке и может быть использовано при сварке стали со сплавами на основе меди.

Известны способы получения соединения стали со сплавами на основе меди методом литья расплавленной бронзы в стальные заготовки.

Данные способы имеют следующие недостатки: низкая прочность в зоне соединения сталь-бронза, неоднородность состава соединения по ширине и высоте после процесса заливки.

Также известно техническое решение изготовления биметалла для изготовления вкладышей подшипников скольжения, заключающийся в подготовке путем прокатки, промежуточной и окончательной термообработки, причем пакет собирается из слоев стали и бронзы с одновременным введением между ними слоя меди и однофазной латуни; холодную прокатку ведут с обжатием 50-75%; промежуточный обжиг осуществляют при температуре максимальной растворимости компонентов одного в другом.

Недостатками этого способа являются: трудоемкость получения соединения стали со сплавами на основе меди, невысокое качество соединения.

Наиболее близким техническим решением является способ диффузионной сварки стали со сплавами на основе меди, при котором осуществляют нагрев до температуры сварки, сдавливание и выдержку свариваемых материалов.

Способ диффузионной сварки имеет невысокое качество соединения в зоне сварки стали со сплавами на основе меди, так как не всегда возможна подготовка свариваемых поверхностей с низкой шероховатостью и волнистостью, что существенно влияет на их качество.

Целью изобретения является повышение качества соединения.

Цель достигается тем, что в известном способе диффузионной сварки стали со сплавом меди осуществляют нагрев до температуры сварки, сдавливание и выдержку свариваемых материалов, сплав на основе меди берут в виде порошка, а процесс ведут

СО

с

XI о ю о со

при температуре сварки 1130-1138 К, давлении 5-12 МПа, времени выдержки 23-30 мин. Порошок меди предварительно покрывают легкоплавким антифрикционным составом толщиной 0,2-0,5 диаметра частиц порошка меди.

Отличие предлагаемого способа от прототипа заключается в том, что:

применяется порошковая шихта на основе меди;

температура сварки 1130-1138 К, давление 5-12 МПа;

медный порошок покрывается легкоплавкими антифрикционными составами толщиной 0,2-0,5 диаметра фракции порошка меди.

Предложенный способ поясняется чертежом и осуществляется следующим образом. На основание камеры 1 установки для диффузионной сварки размещают термоизоляционную прокладку 2 и плоский нагре- вательТВЧ(синдуктором)3. На нагреватель помещают стальную плиту с буртами 4, загружают медной шихтой 5 и устанавливают верхний пуансон с разгружающим устройством 6. Прикладывают технологическое давление 0,1.,.0,3 кг/мм2, создают в камере разрежение или защитную атмосферу и осуществляют нагрев до температуры сварки 1130...1130 К. Прикладывают давление 5...12 МПа и осуществляют изотермическую выдержку в течение 20...30 мин, Термическую обработку изготовляемых вкладышей производят в камере установки, не вынимая сборку, после изотермической выдержки.

При температурах 1130...1138 Кидавле- нии5...12 МПа получается прочное соединение антифрикционного покрытия на основе меди с углеродистыми сталями. Время изотермической выдержки выбрано для гемоге- низации спекаемого порошка, которая заканчивается в интервале 20...30 мин. Изотермическая выдержка более 30 мин ведет к увеличению времени технологического цикла без увеличения прочности сварного соединения и улучшения антифрикционных свойств. Время сварки меньше20 мин ведет к резкому уменьшению прочности соединения и ухудшению антифрикционных свойств. Покрытие толщиной 0,2...0,5 диаметра фракции порошка меди выбрано для получения оптимальных антифрикционных свойств покрытия. При увеличении или уменьшении толщины покрытия на порошке меди антифрикционные свойства резко ухудшаются.

Использование порошкового материала компенсирует некачественно подготовленную поверхность свариваемых деталей. Развитая поверхность шихты на медной основе активизирует диффузионные процессы в зоне соединения, что позволяет получить качественное соединение стальных деталей со сплавами на основе меди.

Пример1. Изготавливали вкладыш

для подшипника скольжения диаметром 60 мм, высотой 80 мм. Диффузионную сварку осуществляли на установке А306.04 с индукционным нагревом в вакууме 1,3 Па. Основание подшипника-сталь 45. Для покрытия использовали порошок БРОФ 10-0.3, изготовленный по ОСТ 92-0958-74. Химический состав порошка, %: олово 7,5... 11,0; фосфор 0,1 ...0,6; остальное - медь. Причем медь покрыта слоем олова толщиной 0,03 мм. Подготовленную стальную часть размером 62 х 82 мм помещают в камеру установки с нагревом ТВЧ, загружают медной шихтой и устанавливают верхний пуансон с разгружающим устройством. Создают в камере вакуум 1,3...1,5 Па, нагревают сборку до температуры 1133 К и осуществляют изотермическую выдержку с давлением 11 МПа в течение 25 мин. По окончании процесса

производят термическую обработку и вынимают свариваемый пакет из биметалла подшипника.

П р и м е р 2. Изготавливали вкладыш для подшипника скольжения диаметром 40

мм и высотой 30 мм. Основа шихты - порошок меди с диаметром фракции 0,09 мм, на который нанесен слой свинца и олова толщиной 0,027 мм. Диффузионную сварку осуществляли в вакууме 1,3 Па на установке

А306.04 с индукционным нагревом. Сварку вели при следующих технологических режимах: ТСв 1130 К, давление 9 МПа. время изотермической выдержки т 28 мин.

Охлаждение в вакууме. Выполнение

технологических операций не отличается от операций примера 1.

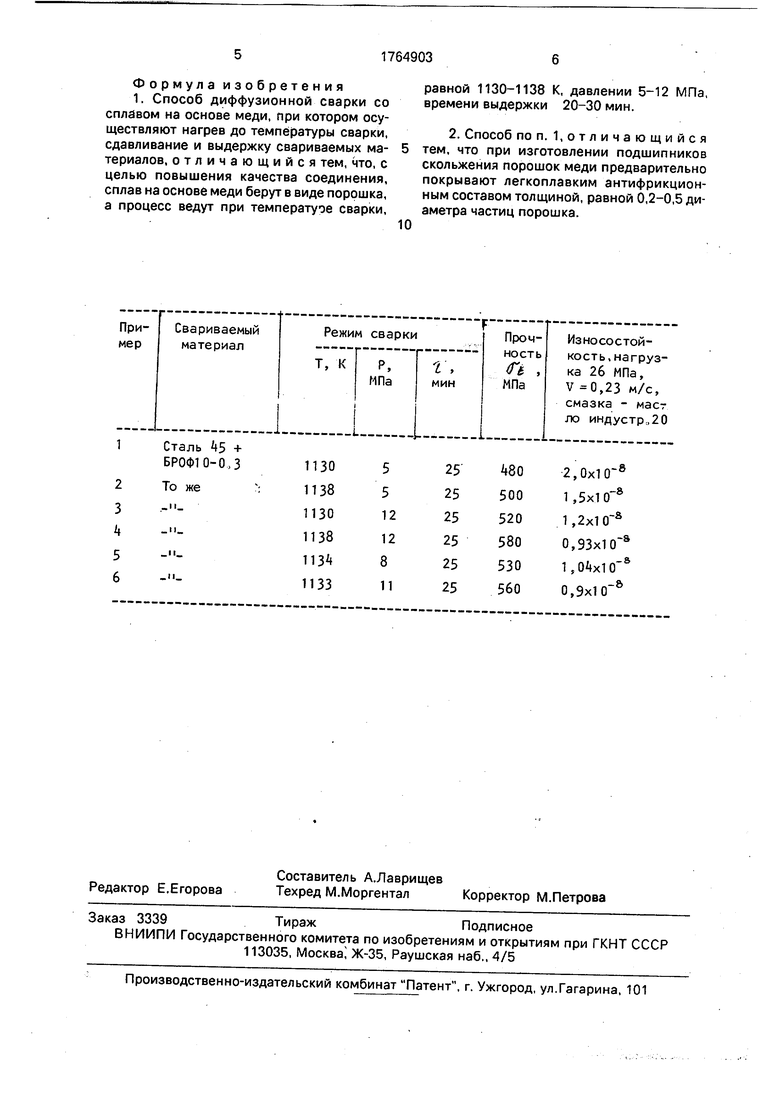

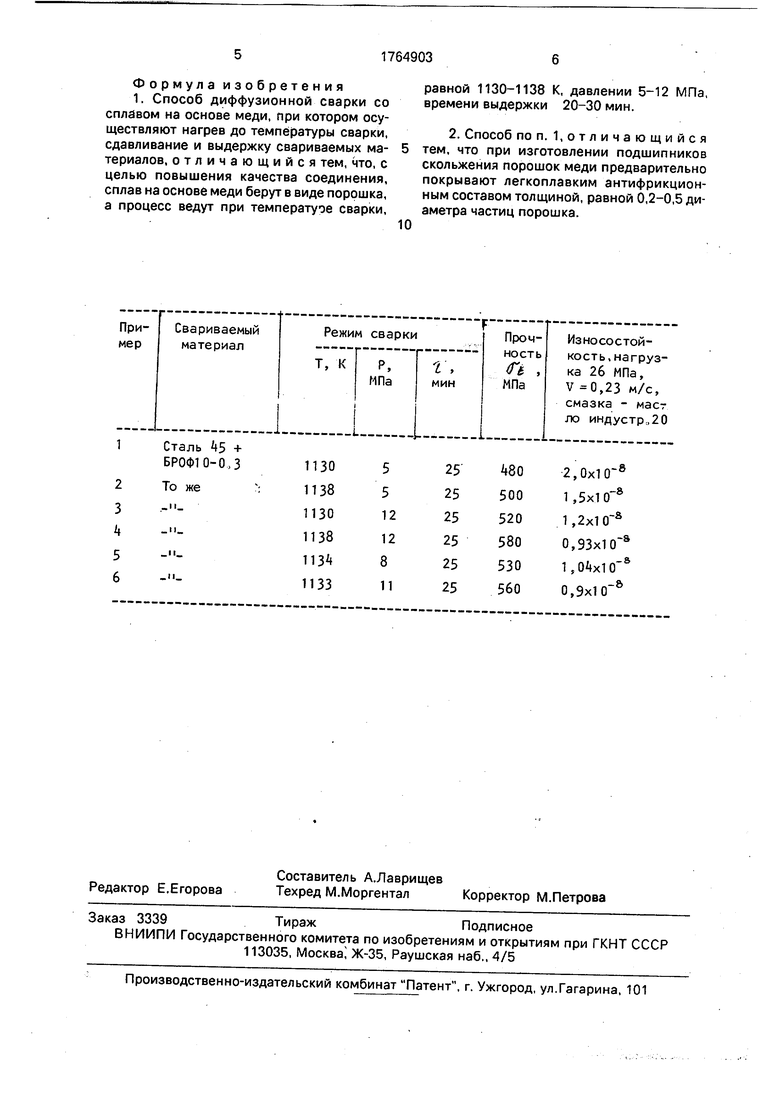

Сравнительные результаты технологического процесса и испытаний полученных биметаллических вкладышей приведены в

таблице.

Использование предлагаемого способа изготовления биметалла для вкладышей подшипников обеспечивает по сравнению с

существующими способами следующие преимущества: применение способа диффузионной сварки позволяет уменьшить трудоемкость процесса получения биметалла для вкладыша подшипника в 1,5 раза, происходят полностью диффузионные процессы в зоне соединения, что ведет к улучшению качества соединения, улучшению антифрикционных свойств, так как получается однородная структура износостойкого покрытия.

Формула изобретения 1. Способ диффузионной сварки со сплавом на основе меди, при котором осуществляют нагрев до температуры сварки, сдавливание и выдержку свариваемых материалов, отличающийся тем, что, с целью повышения качества соединения, сплав на основе меди берут в виде порошка, а процесс ведут при температуое сварки,

равной 1130-1138 К, давлении 5-12 МПа, времени выдержки 20-30 мин.

2. Способ по п. 1,отличающийся тем, что при изготовлении подшипников скольжения порошок меди предварительно покрывают легкоплавким антифрикционным составом толщиной, равной 0,2-0,5 диаметра частиц порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| Способ диффузионной сварки керамики из нитрида кремния со сталью | 1989 |

|

SU1676772A1 |

| Способ диффузионной сварки оксидной керамики с медью | 1989 |

|

SU1639919A1 |

| Способ диффузионной сварки | 1989 |

|

SU1625625A1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| Способ диффузионной сварки цилиндрических деталей | 1981 |

|

SU996143A1 |

| Способ диффузионной сварки твердого сплава со сталью | 1989 |

|

SU1673348A1 |

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2695854C2 |

| Способ диффузионной сварки через промежуточную прослойку интерметаллидов | 1980 |

|

SU963765A1 |

Использование: сварка стали со сплавами на основе меди. Сущность изобретения: заготовку из порошковой шихты на основе меди соединяют со стальным корпусом диффузионной сварки при 1130-1138 К, давлении 5-12 МПа, времени выдержки 20-30 мин, причем термообработку проводят в процессе сварки после изотермической выдержки, а медный порошок покрывают легкоплавкими антифрикционными сплавами толщиной 0,2-0,5 диаметра частиц порошка меди. 1 табл.

| Казаков Н.Ф | |||

| Диффузионная сварка материалов, М.: Машиностроение, 1976, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

Авторы

Даты

1992-09-30—Публикация

1990-05-30—Подача