Изобретение относится к черной металлургии, в частности к конструкциям водоох- лаждаемых фурм для продувки металла сверху в кислородных конвертерах.

В настоящее время наибольшее распространение получили фурмы, в сварных наконечниках которых содержится 4-5 отдельных сопел, выполненных в виде усеченных конусов, Стойкость таких фурм колеблется в широких пределах и в среднем составляет 50-60 плавок. В последние годы по технологическим и экономическим причинам наметилась тенденция повышения (до 6 и более) количества сопел в наконечниках, однако оказалось, что стойкость фурм при этом резко снижается, Падение стойкости фурм связано с ухудшением охлаждения наконечников за счет роста количества местных сопротивлений, приводящих к образованию застойных зон, и с увеличением общей протяженности сварных швов, которое, как показывает практика, сопровождается ростом количества плохо сваренных участков, где чаще всего происходит растрескивание сварки с образованием течи воды. Устранение указанных недостатков возможно следующими способами: объединением сопел в блоки (при этом уменьшается количество местных сопротивлений и сварных швов), отливкой наконечников (при этом сварные швы на лобовине последних отсутствуют), приданием наружной поверхности тела сопла формы, отличной от конической (цилиндрической). При этом вероятность образования застойных зон снижается.

Известна фурма слитым наконечником, в которой наружная поверхность каждого из сопел выполнена в виде эллиптического цилиндра.

Недостатком такой фурмы является недостаточно высокая стойкость наконечника, что связано г,о значительной разнотолщин- ностью стенок сопла, вызванной несоответствием в горизонтальном сечении форм внутренней и наружной поверхности сопла. При этом затрудняется теплопередача через блее толстую часть стенки к охлаждающей воде в зочах стыков сопла с лобовиной наконечника, что приводит к перегреву и оплавлению последней с дальнейшим прогаром и образованием течи воды. Выполнение наружной поверхности сопел в виде

ю

эллиптических цилиндров нерационально и тогда, когда сопла требуется разместить в фурме не в один, а в два ряда. В этом случае может потребоваться увеличение размеров наконечника, что повысит его металлоем- кость и усложнит изготовление, а также потребует переделки всей фурмы.

Ближайшей по технической сути и достигаемому результату к заявляемому устройству является фурма, включающая многосопловые блоки, выполненные в виде усеченных конусов.

Главным недостатком такой фурмы является низкая стойкость, связанная с неэффективным охлаждением наконечника в областях стыков блоков с лобовиной последнего, так как сопло в каждом блоке имеют значительную равнотолщинность стенок. Кроме этого, вследствие быстрого разгара крупных участков сопел с разнотол- щинными стенками резко искажаются аэродинамические характеристики истекающих кислородных струй, последние перерасширяются, сливаются, что увеличивает потери металла с выносом и выбросами.

Целью изобретения является увеличе- ние стойкости наконечника фурмы за счет повышения стойкости блока с соплами различных критических размеров путем уменьшения разнотолщинности стенок в блоке.

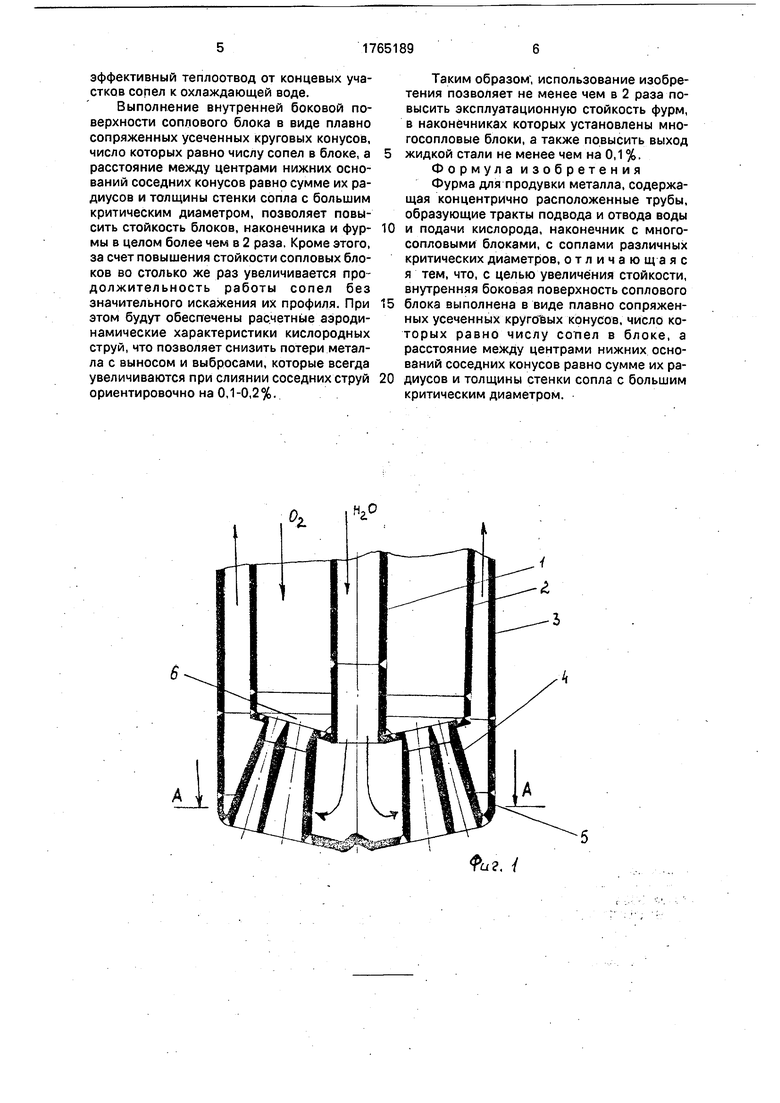

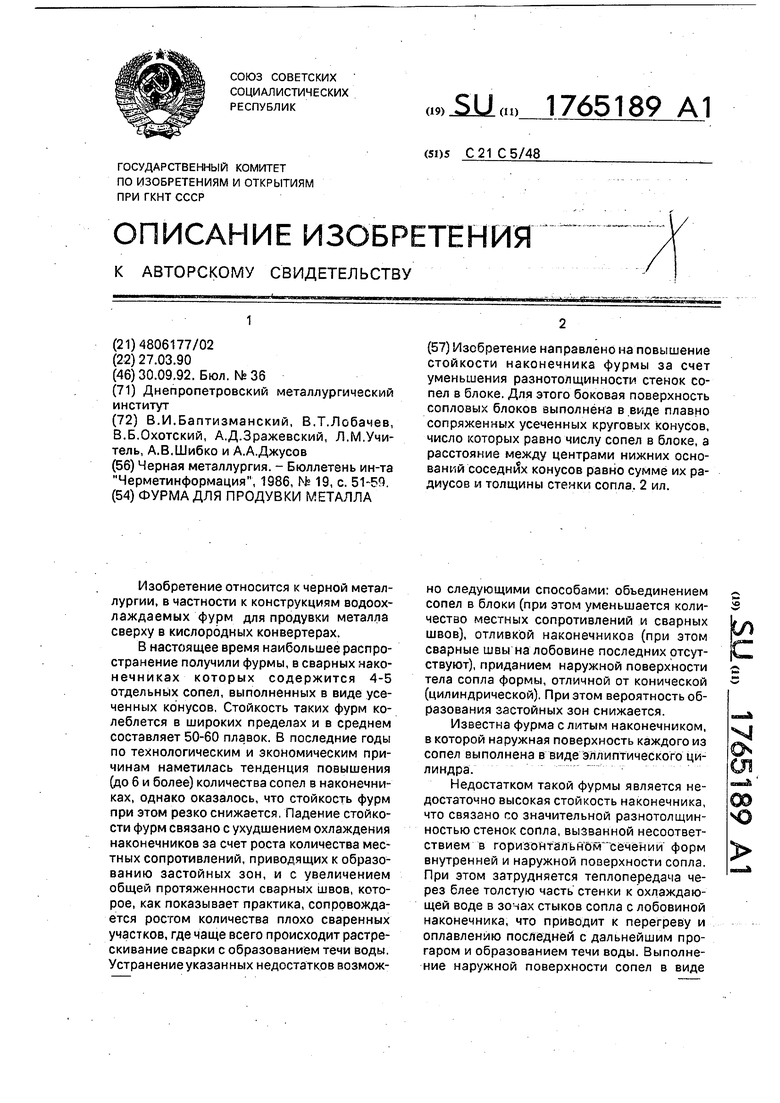

Указанная цель достигается тем, что внутренняя боковая поверхность каждого из сопловых блоков выполняется в виде плавно сопряженных усеченных круговых конусов, число которых равно числу сопел в блоке, а расстояние между центрами ниж- них оснований соседних конусов равно сумме их радиусов и толщины стенки сопла с большим критическим диаметром.

Выполнение боковой поверхности блока в виде плавно сопряженных усеченных .круговых конусов обеспечивает одинаковую толщину стенки той части каждого сопла, которая омывается водой.

Выполнение числа усеченных конусов равным числу сопел в блоке обеспечивает снижение степени разнотолщинности стенок сопел в блоке, а также способствует лучшему использованию охлаждающего эффекта истекающей из сопла кислородной струи.

При расстоянии между центрами нижних оснований соседних конусов, равным сумме их радиусов и толщины стенки сопла с большим критическим диаметром, обеспечивается охлаждение центральной части блока за счет адиабатического расширения кислородных струй в соплах.

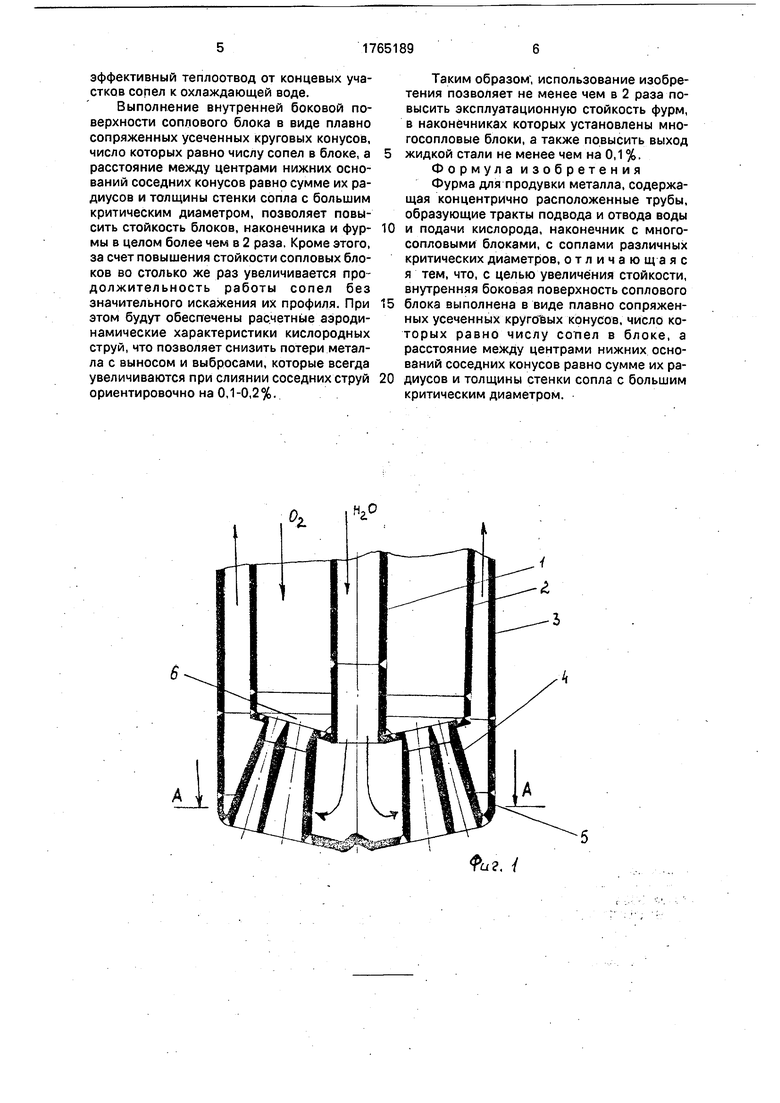

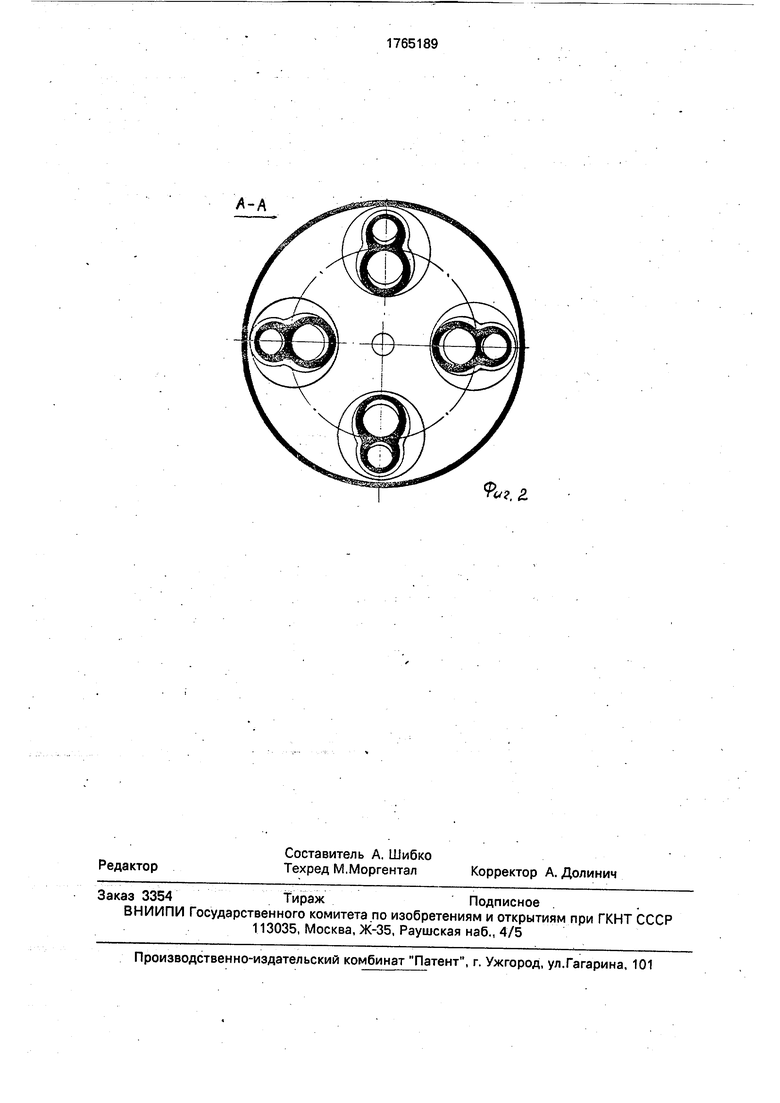

На фиг.1 представлена фурма; на фиг.2 - сечение А-А на фиг.1.

Фурма содержит концентричио расположенные трубы 1, 2 и 3, образующие тракты для подвода и отвода воды и подачи кислорода, наконечник 5 с многосопловыми блоками 4. Каждый блок содержит не менее двух сопел, которые размещены так, как показано на фиг.2 (возможны и другие варианты размещения). Сопла могут иметь как различные, так и одинаковые критические диаметры, что определяется технологическими требованиями. Все сопла блока либо часть из них могут выполняться в форме сопла Лаваля или цилиндрическими. При выполнении в блоке сопел различной формы и различного критического диаметра ра- циональнее всего соплу с большим критическим диаметром придавать форму сопла Лаваля. В этом случае блок 4 следует ориентировать в наконечнике 5 так, чтобы сопло Лаваля (или сопло с большим критическим диаметром, если сопла имеют одина- ковый профиль) располагалось на кратчайшем расстоянии от оси фурмы.

Сопла в блоке могут быть наклонены под одним или под разными углами к оси фурмы. С точки зрения обеспечения высоких технологических показателей работы фурмы необходимо, чтобы соплам с большими критическими диаметрами придавались меньшие углы наклона к вертикали.

При выполнении в блоке сопел с различными критическими диаметрами для определения расстояния между центрами нижних оснований соседних конусов за базовую толщину стенки принимается толщина стенки сопла с большим критическим диаметром. Связано это с тем, что указанное сопло подвержено максимальным механическим нагрузкам как со стороны охлаждающей воды, так и со стороны кислородного потока, и расчет толщины стенки следует прежде всего выполнить для данного сопла.

Верхняя и нижняя части соплового блока, с помощью которых он соединяется (если наконечник сварной) с остальными деталями, выполнены в виде цилиндров с высотой, равной толщине деталей.

Фурма работает следующим образом.

Кислород к сопловым блокам 4 подается по кольцевому зазору между трубами 1 и 2. Проходя через сопла, кислород попадает в жидкий металл. Охлаждающая вода к наконечнику подается по трубе 1, а отводится по кольцевому зазору между трубами 2 и 3. В наконечнике вода омывает сопловые блоки 4. За счет того, что сопла, входящие в состав блока, имеют в горизонтальном сечении равнотолщинные стенки, обеспечивается

эффективный теплоотвод от концевых участков сопел к охлаждающей воде.

Выполнение внутренней боковой поверхности соплового блока в виде плавно сопряженных усеченных круговых конусов, число которых равно числу сопел в блоке, а расстояние между центрами нижних оснований соседних конусов равно сумме их радиусов и толщины стенки сопла с большим критическим диаметром, позволяет повысить стойкость блоков, наконечника и фурмы в целом более чем в 2 раза. Кроме этого, за счет повышения стойкости сопловых блоков во столько же раз увеличивается продолжительность работы сопел без значительного искажения их профиля. При этом будут обеспечены расчетные аэродинамические характеристики кислородных струй, что позволяет снизить потери металла с выносом и выбросами, которые всегда увеличиваются при слиянии соседних струй ориентировочно на 0,1-0,2%.

Таким образом; использование изобретения позволяет не менее чем в 2 раза повысить эксплуатационную стойкость фурм, в наконечниках которых установлены многосопловые блоки, а также повысить выход

жидкой стали не менее чем на 0,1 %. Формула изобретения Фурма для продувки металла, содержащая концентрично расположенные трубы, образующие тракты подвода и отвода воды

и подачи кислорода, наконечник с многосопловыми блоками, с соплами различных критических диаметров, отличающаяс я тем, что, с целью увеличения стойкости, внутренняя боковая поверхность соплового

блока выполнена в виде плавно сопряженных усеченных круговых конусов, число которых равно числу сопел в блоке, а расстояние между центрами нижних оснований соседних конусов равно сумме их радиусов и толщины стенки сопла с большим критическим диаметром.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДУВКИ РАСПЛАВОВ МЕТАЛЛОВ И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2068001C1 |

| НАКОНЕЧНИК ГАЗОКИСЛОРОДНОЙ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ОКИСЛИТЕЛЬНЫМ ГАЗОМ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2016 |

|

RU2630730C9 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2006 |

|

RU2371484C2 |

| Многосопловая фурма для продувки металла | 1986 |

|

SU1423602A1 |

| ВИХРЕВАЯ ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА | 2009 |

|

RU2419656C1 |

| Фурма для продувки расплава газом | 1990 |

|

SU1759890A1 |

| Многосопловая фурма для продувки металла | 1981 |

|

SU956571A1 |

| Фурма для продувки металла | 1989 |

|

SU1666548A1 |

| НАКОНЕЧНИК ФУРМЫ | 1992 |

|

RU2039089C1 |

| СПОСОБ ОХЛАЖДЕНИЯ МНОГОСОПЛОВОЙ ГОЛОВКИ ФУРМЫ И ГОЛОВКА ФУРМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2177509C2 |

Изобретение направлено на повышение стойкости наконечника фурмы за счет уменьшения разнотолщинности стенок сопел в блоке. Для этого боковая поверхность сопловых блоков выполнена в виде плавно сопряженных усеченных круговых конусов, число которых равно числу сопел в блоке, а расстояние между центрами нижних оснований соседних конусов равно сумме их радиусов и толщины стенки сопла. 2 ил.

Pu. i

А-А

Фиг. 2

| Черная металлургия | |||

| - Бюллетень ин-та Черметинформация, 1986, № 19, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1992-09-30—Публикация

1990-03-27—Подача