Изобретение относится к области насо- состроения, а именно к конструкциям дисковых насосов.

Цель изобретения - повышение КПД насоса путем уменьшения потерь на трение.

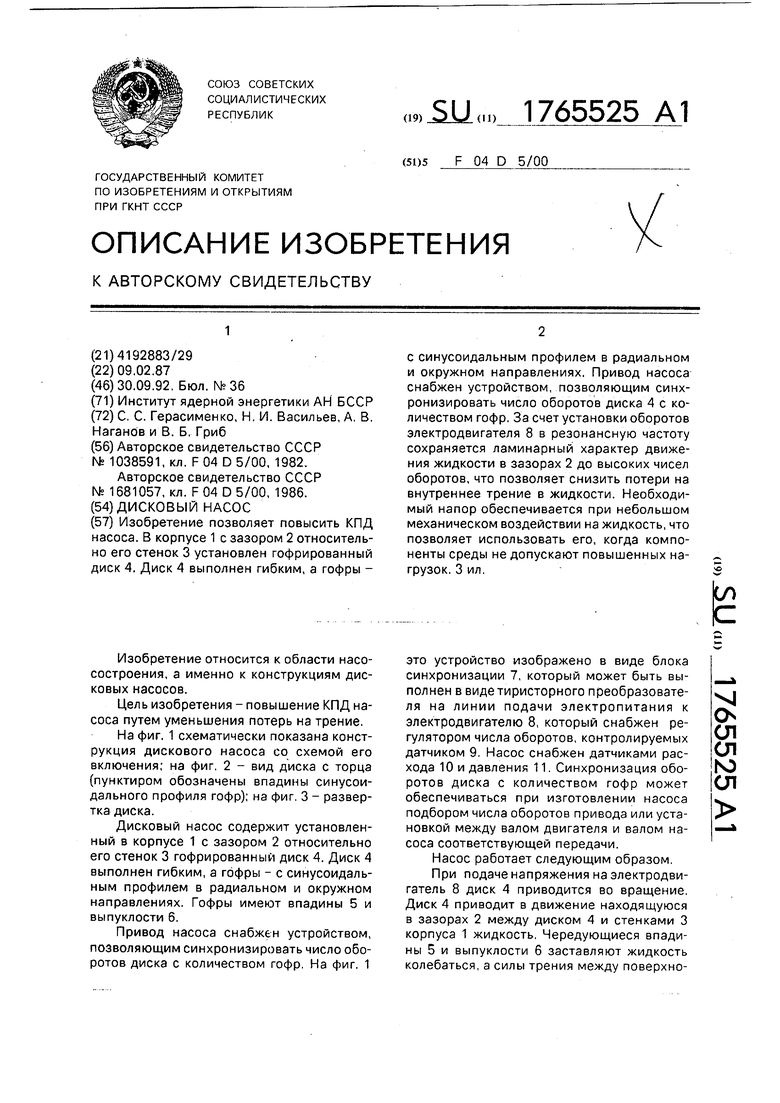

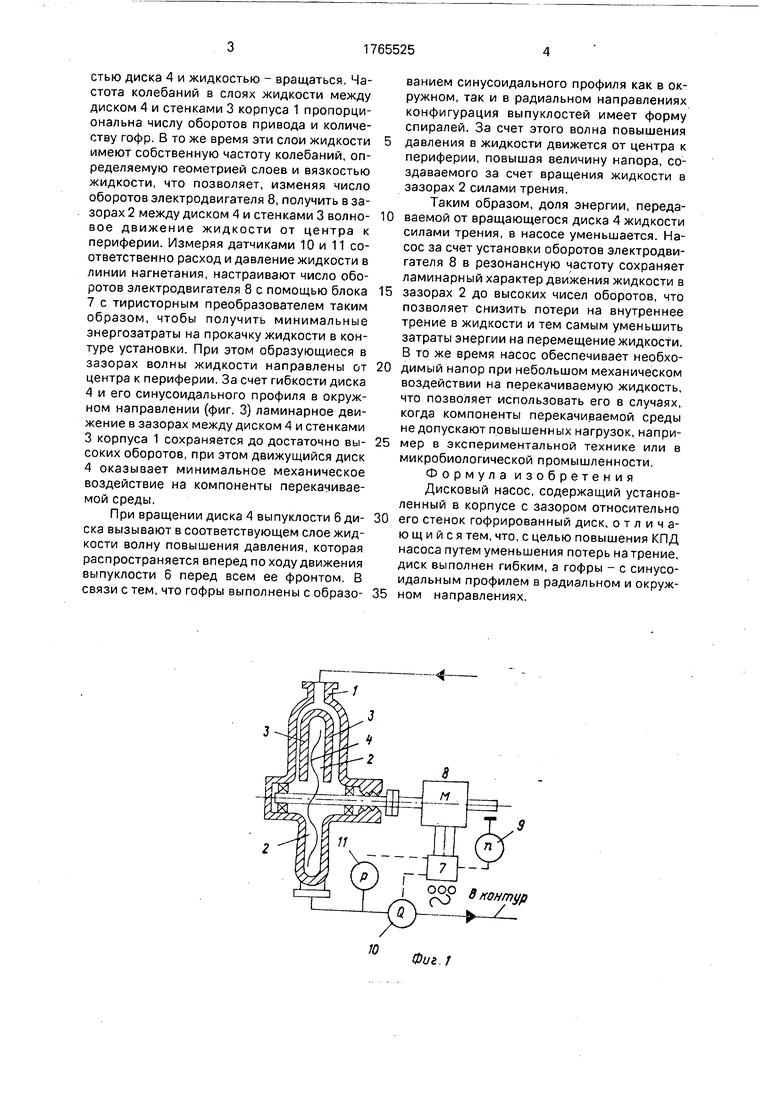

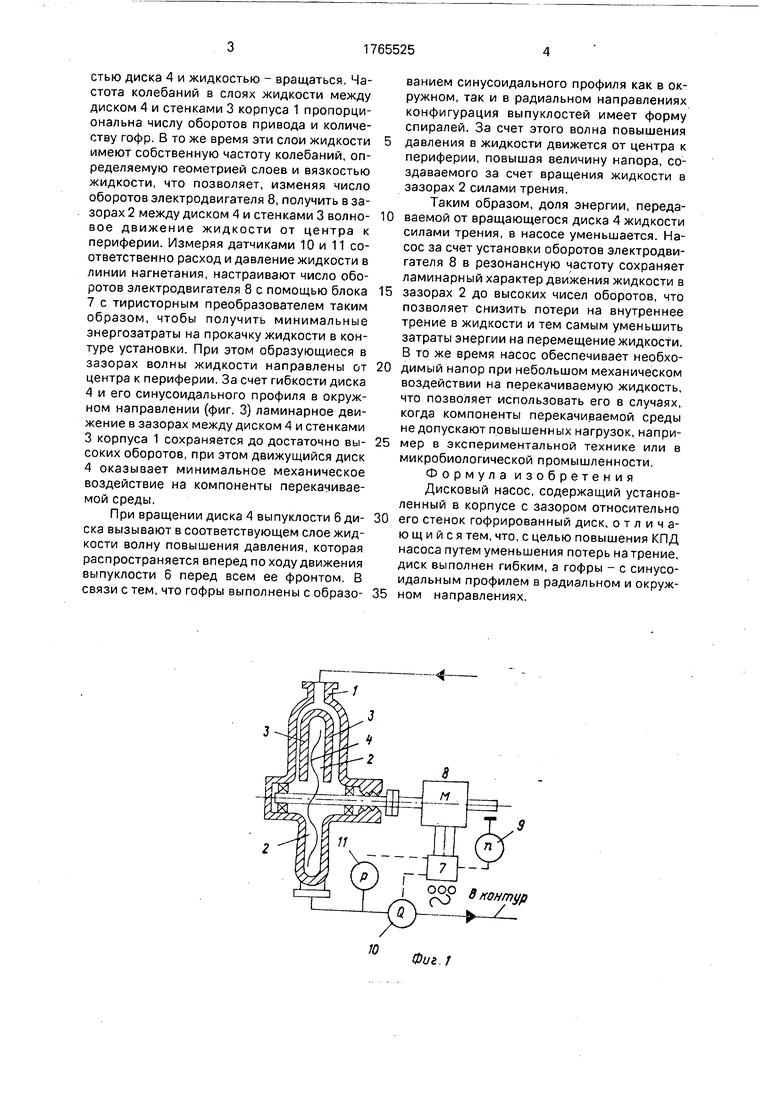

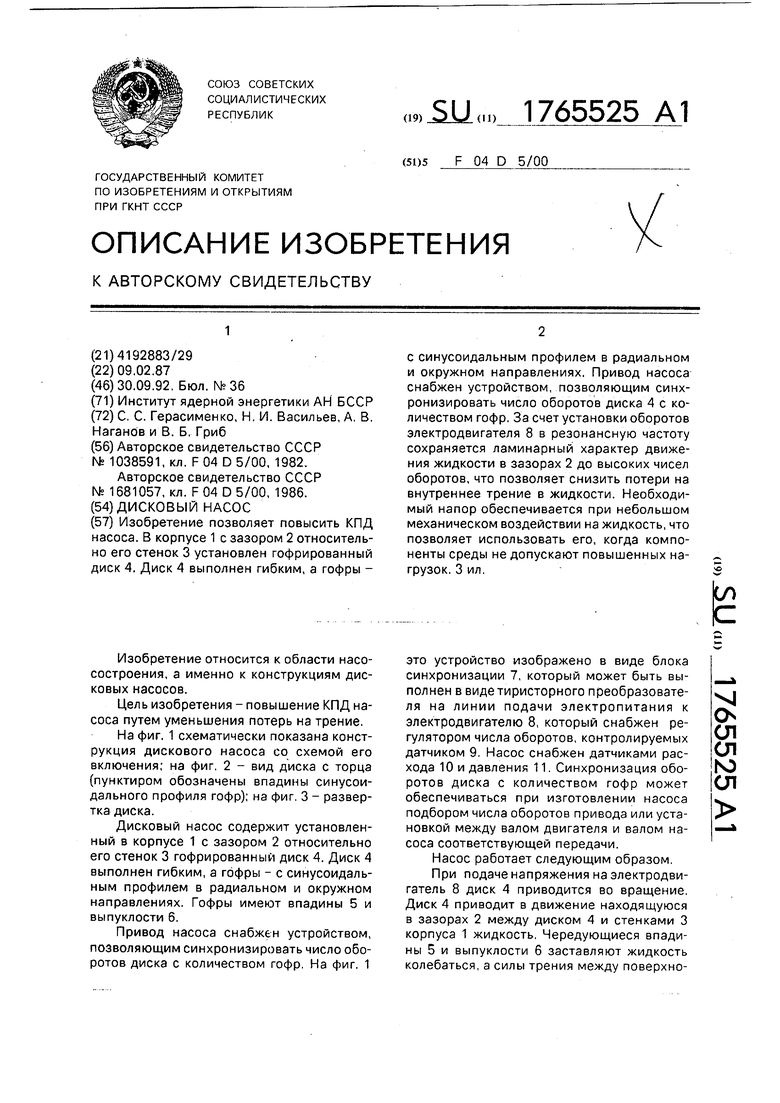

На фиг. 1 схематически показана конструкция дискового насоса со схемой его включения; на фиг. 2 - вид диска с торца (пунктиром обозначены впадины синусоидального профиля гофр); на фиг. 3 - развертка диска.

Дисковый насос содержит установленный в корпусе 1 с зазором 2 относительно его стенок 3 гофрированный диск 4. Диск 4 выполнен гибким, а гофры - с синусоидальным профилем в радиальном и окружном направлениях. Гофры имеют впадины 5 и выпуклости 6.

Привод насоса снабжен устройством, позволяющим синхронизировать число оборотов диска с количеством гофр. На фиг. 1

это устройство изображено в виде блока синхронизации 7, который может быть выполнен в видетиристорного преобразователя на линии подачи электропитания к электродвигателю 8, который снабжен регулятором числа оборотов, контролируемых датчиком 9. Насос снабжен датчиками расхода 10 и давления 11. Синхронизация оборотов диска с количеством гофр может обеспечиваться при изготовлении насоса подбором числа оборотов привода или установкой между валом двигателя и валом насоса соответствующей передачи.

Насос работает следующим образом.

При подаче напряжения на электродвигатель 8 диск 4 приводится во вращение. Диск 4 приводит в движение находящуюся в зазорах 2 между диском 4 и стенками 3 корпуса 1 жидкость. Чередующиеся впадины 5 и выпуклости 6 заставляют жидкость колебаться, а силы трения между поверхно

(Л

ел ю ел

стью диска 4 и жидкостью - вращаться. Частота колебаний в слоях жидкости между диском 4 и стенками 3 корпуса 1 пропорциональна числу оборотов привода и количеству гофр. В то же время эти слои жидкости имеют собственную частоту колебаний, определяемую геометрией слоев и вязкостью жидкости, что позволяет, изменяя число оборотов электродвигателя 8, получить в зазорах 2 между диском 4 и стенками 3 волно- вое движение жидкости от центра к периферии. Измеряя датчиками 10 и 11 соответственно расход и давление жидкости в линии нагнетания, настраивают число оборотов электродвигателя 8 с помощью блока 7 с тиристорным преобразователем таким образом, чтобы получить минимальные энергозатраты на прокачку жидкости в контуре установки. При этом образующиеся в зазорах волны жидкости направлены от центра к периферии. За счет гибкости диска 4 и его синусоидального профиля в окружном направлении (фиг. 3) ламинарное движение в зазорах между диском 4 и стенками

3корпуса 1 сохраняется до достаточно вы- соких оборотов, при этом движущийся диск

4оказывает минимальное механическое воздействие на компоненты перекачиваемой среды.

При вращении диска 4 выпуклости 6 ди- ска вызывают в соответствующем слое жидкости волну повышения давления, которая распространяется вперед по ходу движения выпуклости 6 перед всем ее фронтом. В связи с тем, что гофры выполнены с образо-

ванием синусоидального профиля как в окружном, так и в радиальном направлениях конфигурация выпуклостей имеет форму спиралей. За счет этого волна повышения давления в жидкости движется от центра к периферии, повышая величину напора, создаваемого за счет вращения жидкости в зазорах 2 силами трения.

Таким образом, доля энергии, передаваемой от вращающегося диска 4 жидкости силами трения, в насосе уменьшается. Насос за счет установки оборотов электродвигателя 8 в резонансную частоту сохраняет ламинарный характер движения жидкости в зазорах 2 до высоких чисел оборотов, что позволяет снизить потери на внутреннее трение в жидкости и тем самым уменьшить затраты энергии на перемещение жидкости. В то же время насос обеспечивает необходимый напор при небольшом механическом воздействии на перекачиваемую жидкость, что позволяет использовать его в случаях, когда компоненты перекачиваемой среды не допускают повышенных нагрузок, например в экспериментальной технике или в микробиологической промышленности. Формула изобретения Дисковый насос, содержащий установленный в корпусе с зазором относительно его стенок гофрированный диск, отличающийся тем, что, с целью повышения КПД насоса путем уменьшения потерь на трение, диск выполнен гибким, а гофры - с синусоидальным профилем в радиальном и окружном направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС ДИСКОВОГО ТИПА | 2012 |

|

RU2518716C2 |

| Дисковый насос трения для перекачки жидкостей | 2016 |

|

RU2631854C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ДИСКОВОГО ТАНГЕНЦИАЛЬНОГО НАСОСА | 1988 |

|

SU1795685A1 |

| Бисерная мельница | 1986 |

|

SU1366208A1 |

| РОТОРНАЯ ГИДРОМАШИНА | 2005 |

|

RU2305191C2 |

| РАБОЧЕЕ КОЛЕСО ДЛЯ ЦЕНТРОБЕЖНОГО НАСОСА, ЦЕНТРОБЕЖНЫЙ НАСОС, А ТАКЖЕ ЕГО ИСПОЛЬЗОВАНИЕ | 2015 |

|

RU2688066C2 |

| Насос | 1987 |

|

SU1514982A1 |

| Способ выделения растворенных газов из перекачиваемой жидкости и устройство для его реализации (Варианты) | 2016 |

|

RU2636732C1 |

| Дисковый насос | 1983 |

|

SU1147851A1 |

| ЦЕНТРОБЕЖНЫЙ ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 1992 |

|

RU2030641C1 |

Изобретение позволяет повысить КПД насоса. В корпусе 1 с зазором 2 относительно его стенок 3 установлен гофрированный диск 4. Диск 4 выполнен гибким, а гофры с синусоидальным профилем в радиальном и окружном направлениях. Привод насоса снабжен устройством, позволяющим синхронизировать число оборотов диска 4 с количеством гофр. За счет установки оборотов электродвигателя 8 в резонансную частоту сохраняется ламинарный характер движения жидкости в зазорах 2 до высоких чисел оборотов, что позволяет снизить потери на внутреннее трение в жидкости. Необходимый напор обеспечивается при небольшом механическом воздействии на жидкость, что позволяет использовать его, когда компоненты среды не допускают повышенных нагрузок. 3 ил. Ё

I вшюу,

ю

Фиг 1

Фиг. 2

Фиг.З

| Дисковый насос | 1982 |

|

SU1038591A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Дисковый насос | 1986 |

|

SU1681057A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-30—Публикация

1987-02-09—Подача