1

(21)4826411/02

(22)07.02.90

(46) 30.09.92. Бюл. № 36

(71)Научно-исследовательский институт металлургии

(72)В.Н.Ломакин, Ю.Н.Тулуевский, А.И.Кис- лянников, А.А.Петров, Ю.В.Нафтолин, Л.К.Демакина и А.А.Борчанинов

(56) Черт. БЛ. 90.00, 00.000, сб. Секция загрузочной воронки, Ермаковский завод ферросплавов, 1988.

Черт. БЖ, 28.01.01.777 сб. Загрузочная воронка, Ермаковский завод ферросплавов, 1988.

(54) ЗАГРУЗОЧНАЯ ВОРОНКА ЗАКРЫТОЙ ФЕРРОСПЛАВНОЙ ПЕЧИ

(57) Загрузочная воронка закрытой ферросплавной печи. Назначение: устройство для загрузки шихтовых материалов с расположением вокруг электродов руднотер- мических печей, преимущественно выплавляющих ферросплавы. Сущность изобретения: загрузочная воронка включает секционный корпус 1, опорную пластину 2, в корпусе 1 размещены верхняя 3 и нижняя 4 трубы змеевика охлаждения В Этли- чие от прототипа верхняя и нижняя трубы размещены со смещением в обе стороны относительно вертикальной оси корпуса на 1,0-1,1 внутреннего диаметра трубы. 2 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения положения рабочего конца электрода со сквозным каналом в ванне закрытой руднотермической электропечи и устройство для его осуществления | 1988 |

|

SU1566189A1 |

| Контактная щека дуговой электропечи | 1982 |

|

SU1117866A1 |

| Способ подготовки шихты для выплавки кремнистых ферросплавов в закрытой электропечи | 1979 |

|

SU865949A1 |

| Загрузочная воронка дуговой печи | 1983 |

|

SU1130728A1 |

| Руднотермическая электропечь | 1979 |

|

SU863966A1 |

| Руднотермическая ферросплавная электропечь | 1983 |

|

SU1133297A1 |

| Способ автоматического управления положением реакционной зоны в ванне руднотермической электропечи и система для его осуществления | 1990 |

|

SU1765650A1 |

| Электропечь для переработки шлаков | 1979 |

|

SU836471A1 |

| Секция свода дуговой печи | 1986 |

|

SU1406441A1 |

| ЗАГРУЗОЧНАЯ ВОРОНКА РУДНОТЕРМИЧЕСКОй ПЕЧИ | 1973 |

|

SU390155A1 |

Изобретение относится к конструкциям металлургических печей и может быть использовано на закрытых руднотермических печах, выплавляющих ферросплавы.

Цель изобретения - повышение стойкости за счет улучшения охлаждения корпуса

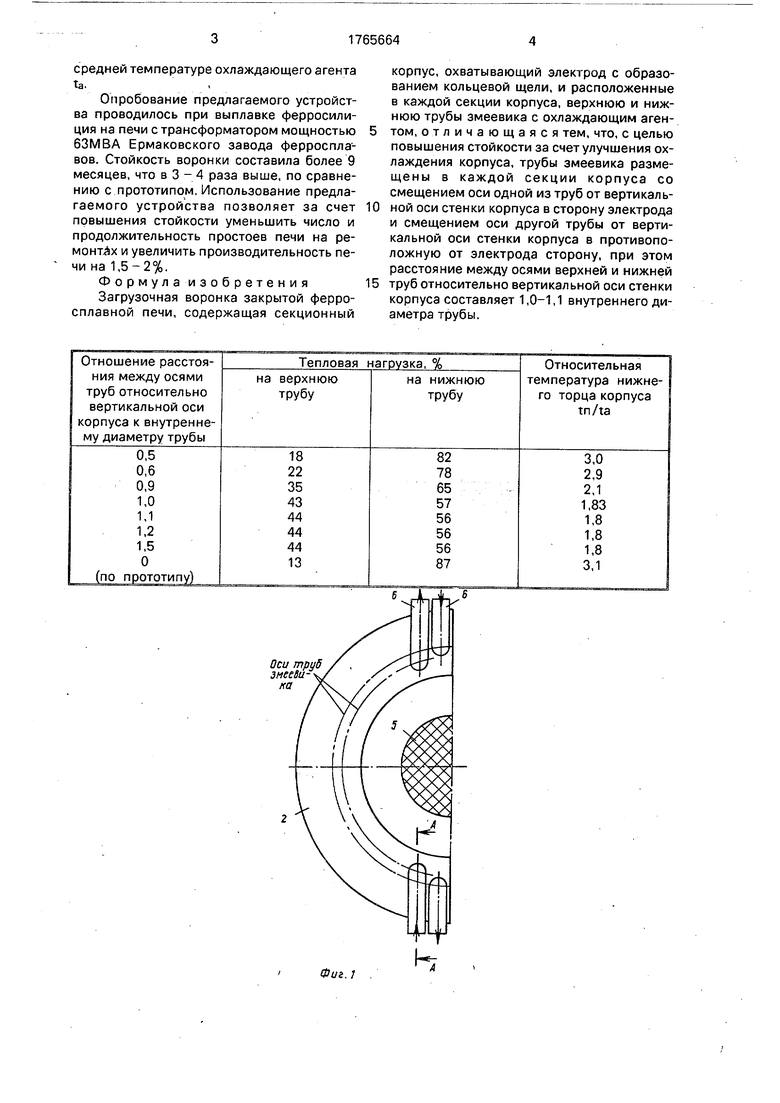

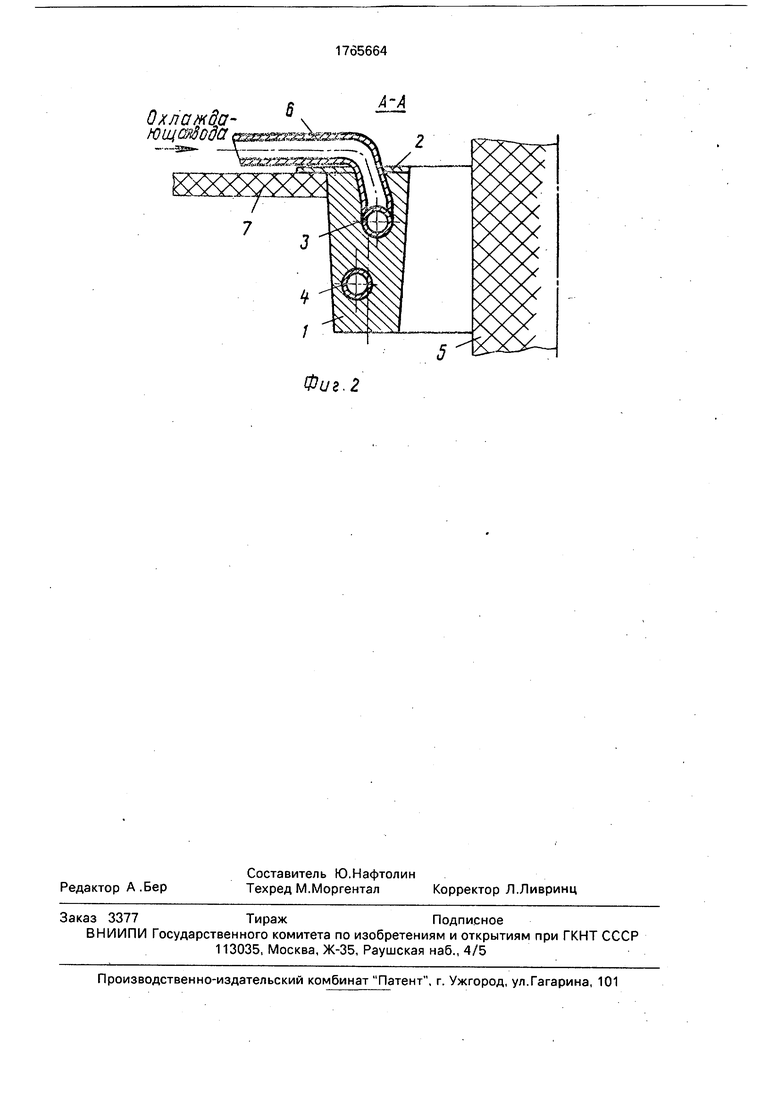

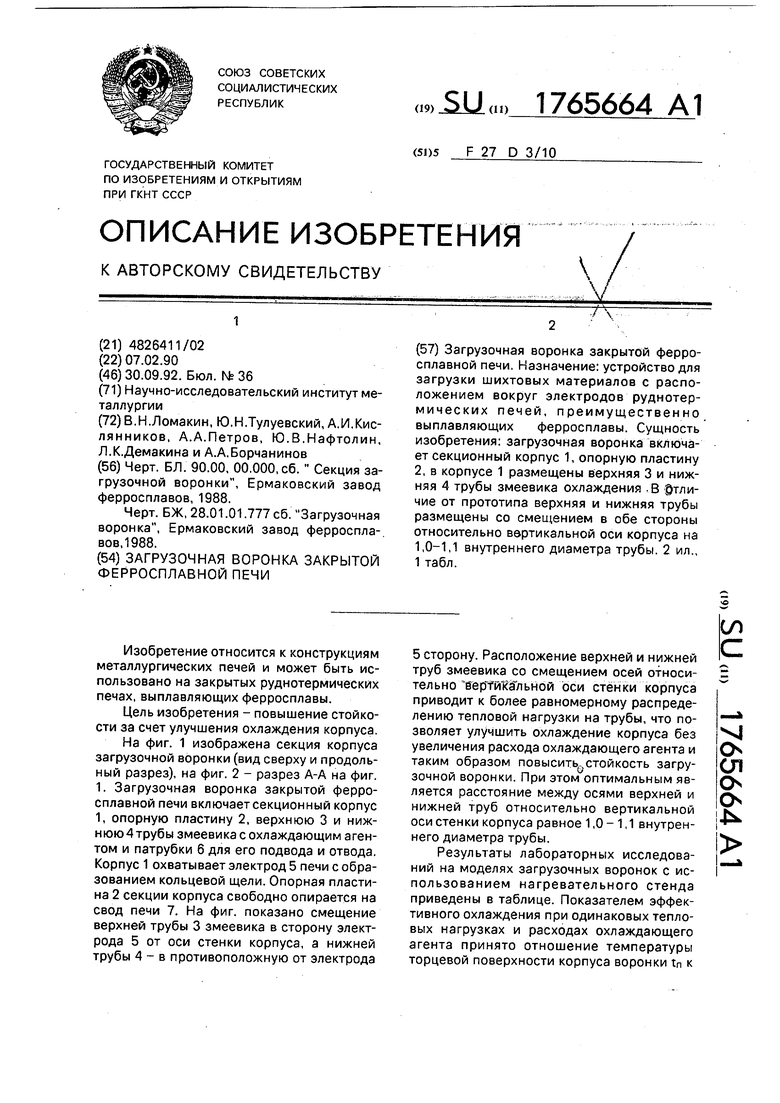

На фиг. 1 изображена секция корпуса загрузочной воронки (вид сверху и продольный разрез), на фиг. 2 - разрез А-А на фиг. 1. Загрузочная воронка закрытой ферросплавной печи включает секционный корпус 1, опорную пластину 2, верхнюю 3 и ниж- нюк 4трубы змеевика с охлаждающим агентом и патрубки 6 для его подвода и отвода. Корпус 1 охватывает электрод 5 печи с образованием кольцевой щели. Опорная пластина 2 секции корпуса свободно опирается на свод печи 7. На фиг. показано смещение верхней трубы 3 змеевика в сторону электрода 5 от оси стенки корпуса, а нижней трубы 4 - в противоположную от электрода

5 сторону. Расположение верхней и нижней труб змеевика со смещением осей относительно вертикальной оси стенки корпуса приводит к более равномерному распределению тепловой нагрузки на трубы, что позволяет улучшить охлаждение корпуса без увеличения расхода охлаждающего агента и таким образом повысить0стойкость загрузочной воронки. При этом оптимальным является расстояние между осями верхней и нижней труб относительно вертикальной оси стенки корпуса равное 1,0-1,1 внутреннего диаметра трубы.

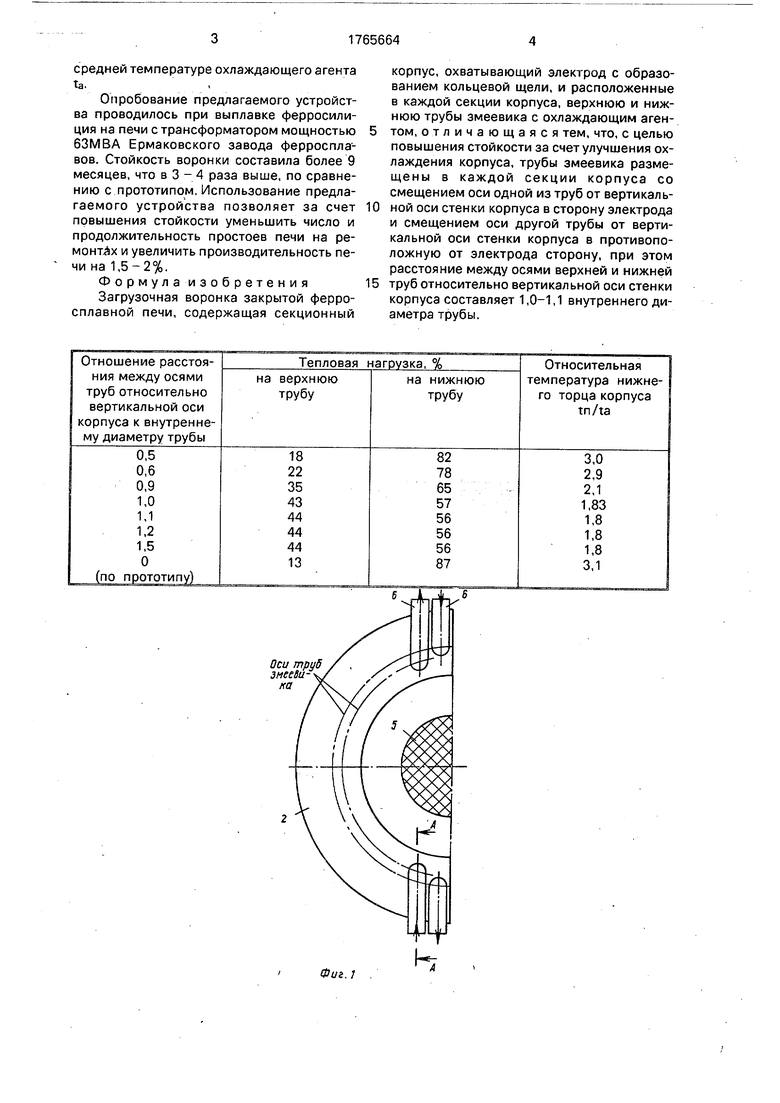

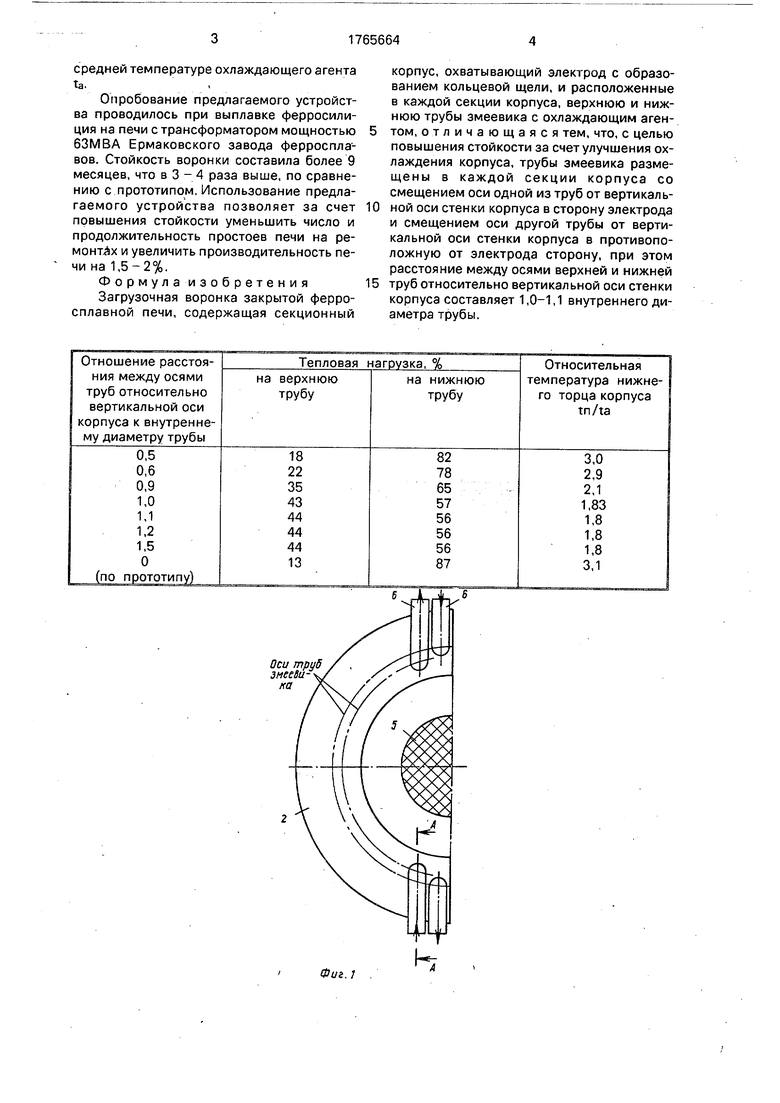

Результаты лабораторных исследований на моделях загрузочных воронок с использованием нагревательного стенда приведены в таблице. Показателем эффективного охлаждения при одинаковых тепловых нагрузках и расходах охлаждающего агента принято отношение температуры торцевой поверхности корпуса воронки tn к

СП

С

vi

Qs (Л ON

Ј Јь

средней температуре охлаждающего агента та.

Опробование предлагаемого устройства проводилось при выплавке ферросилиция на печи с трансформатором мощностью 63МВА Ермаковского завода ферросплавов. Стойкость воронки составила более 9 месяцев, что в 3 - 4 раза выше, по сравнению с прототипом. Использование предлагаемого устройства позволяет за счет повышения стойкости уменьшить число и продолжительность простоев печи на ремонтах и увеличить производительность печи на 1,5-2%.

Формула изобретения Загрузочная воронка закрытой ферросплавной печи, содержащая секционный

Фиг. /

0

5

корпус, охватывающий электрод с образованием кольцевой щели, и расположенные в каждой секции корпуса, верхнюю и нижнюю трубы змеевика с охлаждающим агентом, отличающаяся тем, что, с целью повышения стойкости за счет улучшения охлаждения корпуса, трубы змеевика размещены в каждой секции корпуса со смещением оси одной из труб от вертикальной оси стенки корпуса в сторону электрода и смещением оси другой трубы от вертикальной оси стенки корпуса в противоположную от электрода сторону, при этом расстояние между осями верхней и нижней труб относительно вертикальной оси стенки корпуса составляет 1,0-1,1 внутреннего диаметра трубы.

Охлаждающстода «ззкетжйз,

- - -л

Фиг.2

А-А

Авторы

Даты

1992-09-30—Публикация

1990-02-07—Подача